Je krijgt wat je ziet met Windhager

De trend om waarde op lange termijn boven korte termijnwinst te verkiezen wint zichtbaar terrein en dat vooral in de verwarmingssector. Economische en duurzaamheidsfactoren behoren nu tot de belangrijkste criteria bij de aankoop van een nieuw verwarmingssysteem. "Wij hebben ons al vroeg aangesloten bij de trend van verwarming op biomassa en zijn ons gaan specialiseren in de productie van milieuvriendelijke houtverwarmingen en efficiënte verwarmingssystemen voor houtsnippers en pellets", aldus Stefan Gubi, managing director van Windhager Zentralheizung GmbH.

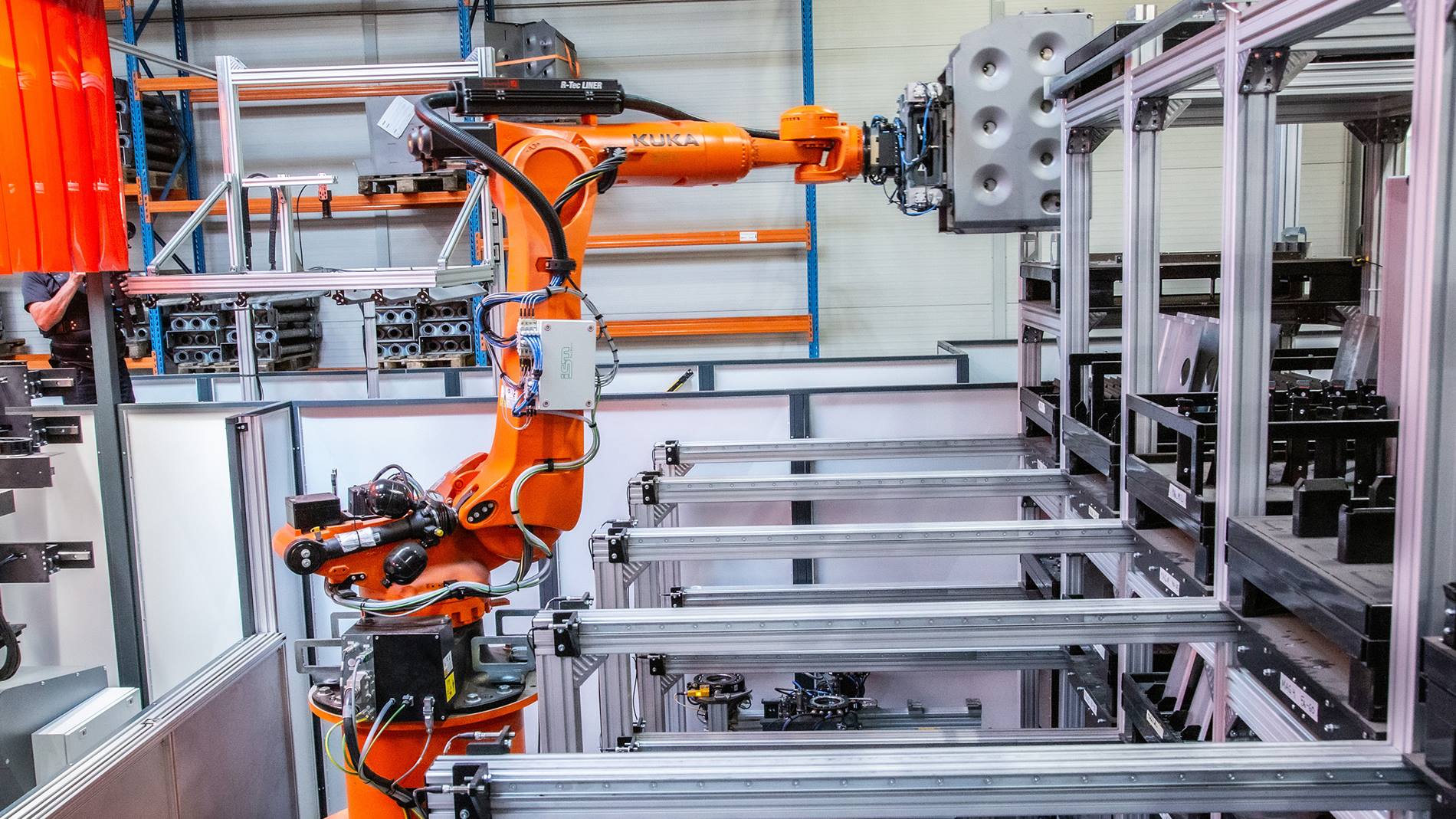

Vandaag de dag is het familiebedrijf uit Seekirchen met ongeveer 650 medewerkers één van de toonaangevende fabrikanten van boilers voor hernieuwbare energie. Om nog meer voet aan de grond te krijgen, bouwt het traditionele bedrijf uit Salzburg momenteel een 27.000 m2 groot productie- en ontwikkelingscentrum voor warmtepompen in Pinsdorf bij Gmunden. Vanaf 2024 zullen daar, in samenwerking met de warmtepompspecialist M-Tec, tot wel 20.000 warmtepompen per jaar worden geproduceerd. Maar dat was nog niet genoeg voor de verwarmingsspecialist. In de productiefaciliteit in Zaisberg/Seekirchen wordt voortdurend geïnvesteerd in innovatieve productietechnologieën voor de productie van boilers in een aanpak die is gebaseerd op sterke verticale integratie. Je krijgt wat je ziet bij Windhager. Vandaar de eisen die we stellen aan de productie om zoveel mogelijk zelf te produceren,' verzekert de CEO.

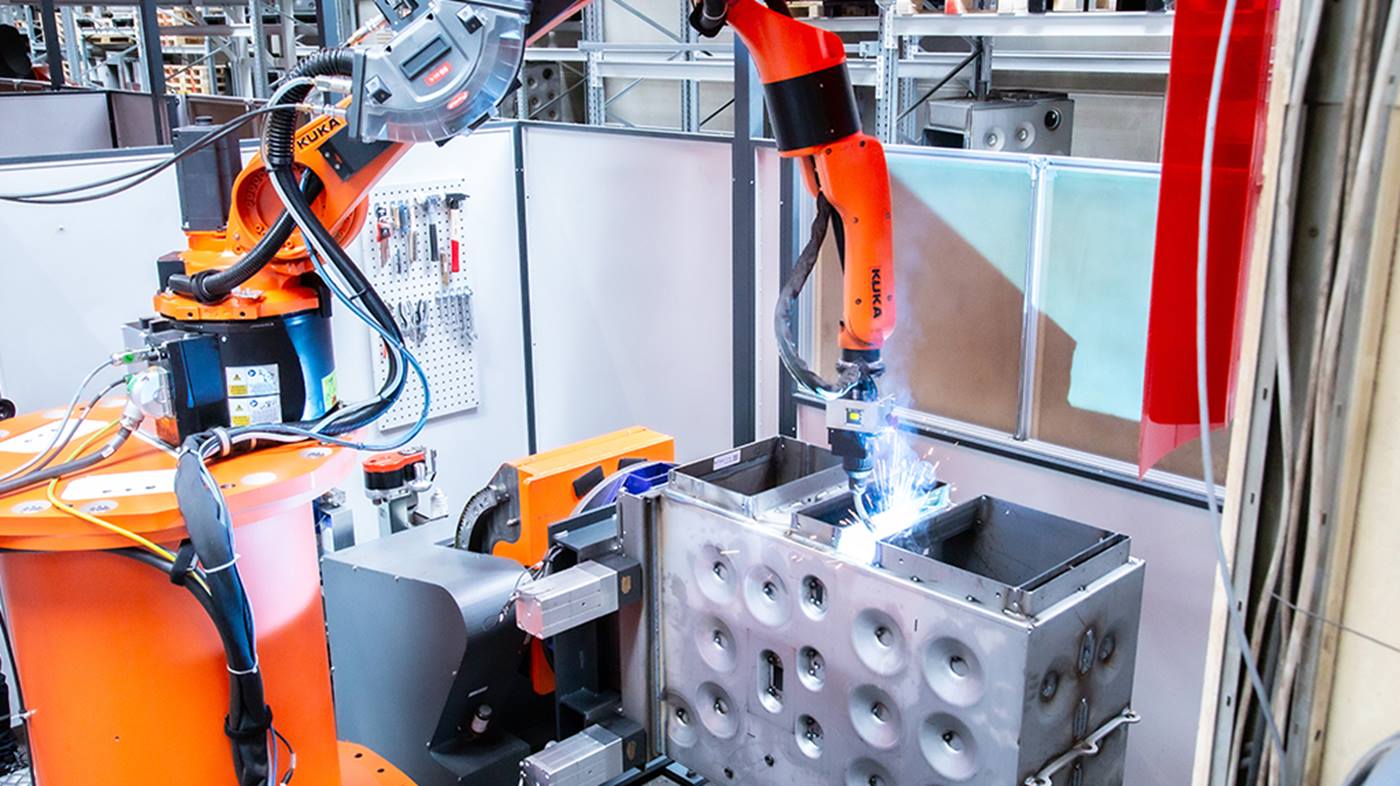

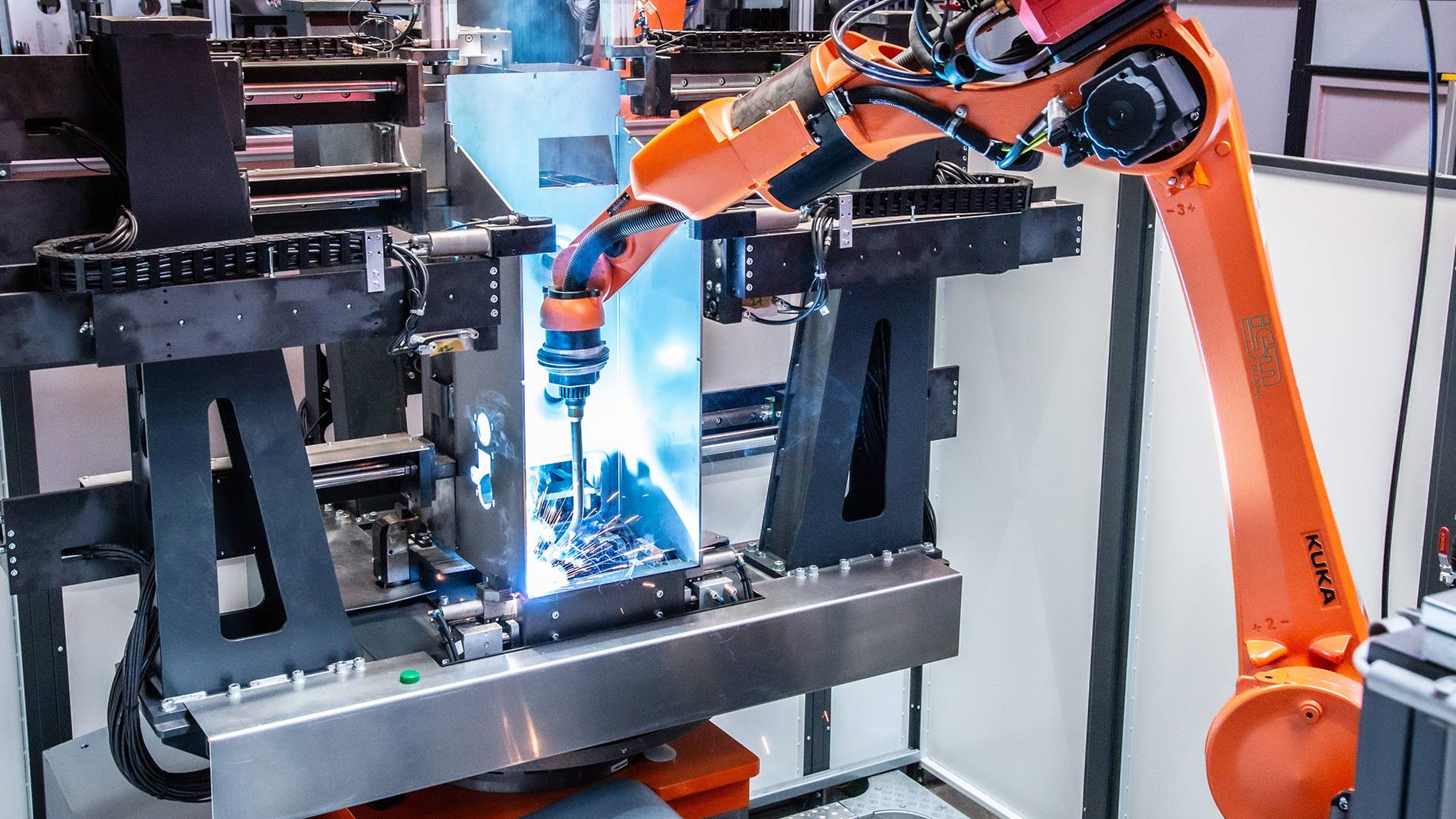

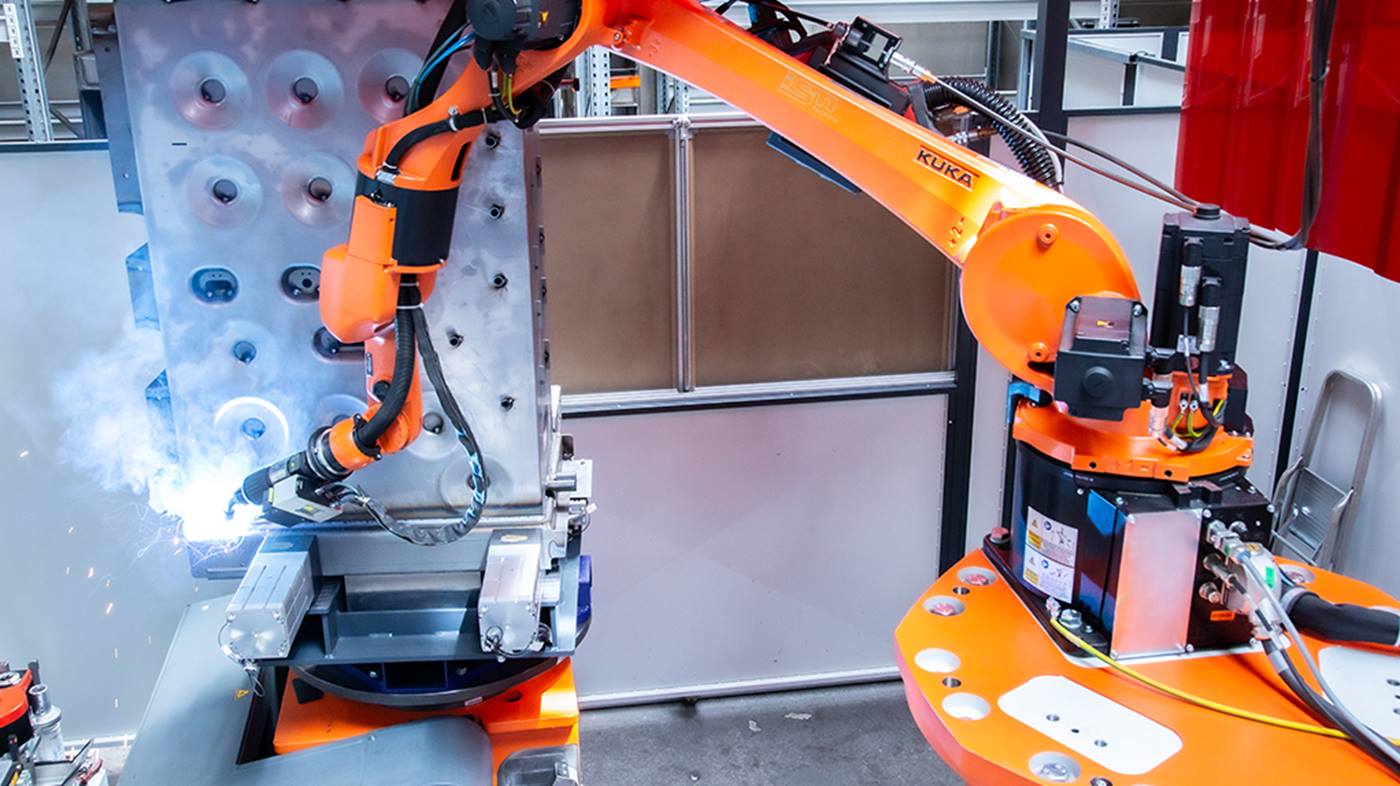

"Naast een uitgebreid machinepark in de plaatproductie voor lasersnijden, stansen en buigen beschikken we ook over een poedercoatinginstallatie. We zorgen voor de afwerking van vaten, trilbewerkingen en oppervlakteslijpen tot en met de elektrische productie end eindassembalge en dat allemaal in eigen huis.", voegt Patrick Heitzinger, hoofd productie bij Windhager, toe.