Det Windhager tror på satsar Windhager också på

Just på värmemarknaden är trenden mot långsiktigt värdetänkande oöverskådlig. Ekonomi och hållbarhet tillhör nu de viktigaste kriterierna vid nyanskaffning inom värme. ”Denna trend med värme från biomassa upptäckte vi redan i ett tidigt skede och vi har därför specialiserat oss på att tillverka miljövänliga ved- och flisbrännare och effektiva pelletspannor”, berättar Stefan Gubi, VD för Windhager Zentralheizung GmbH.

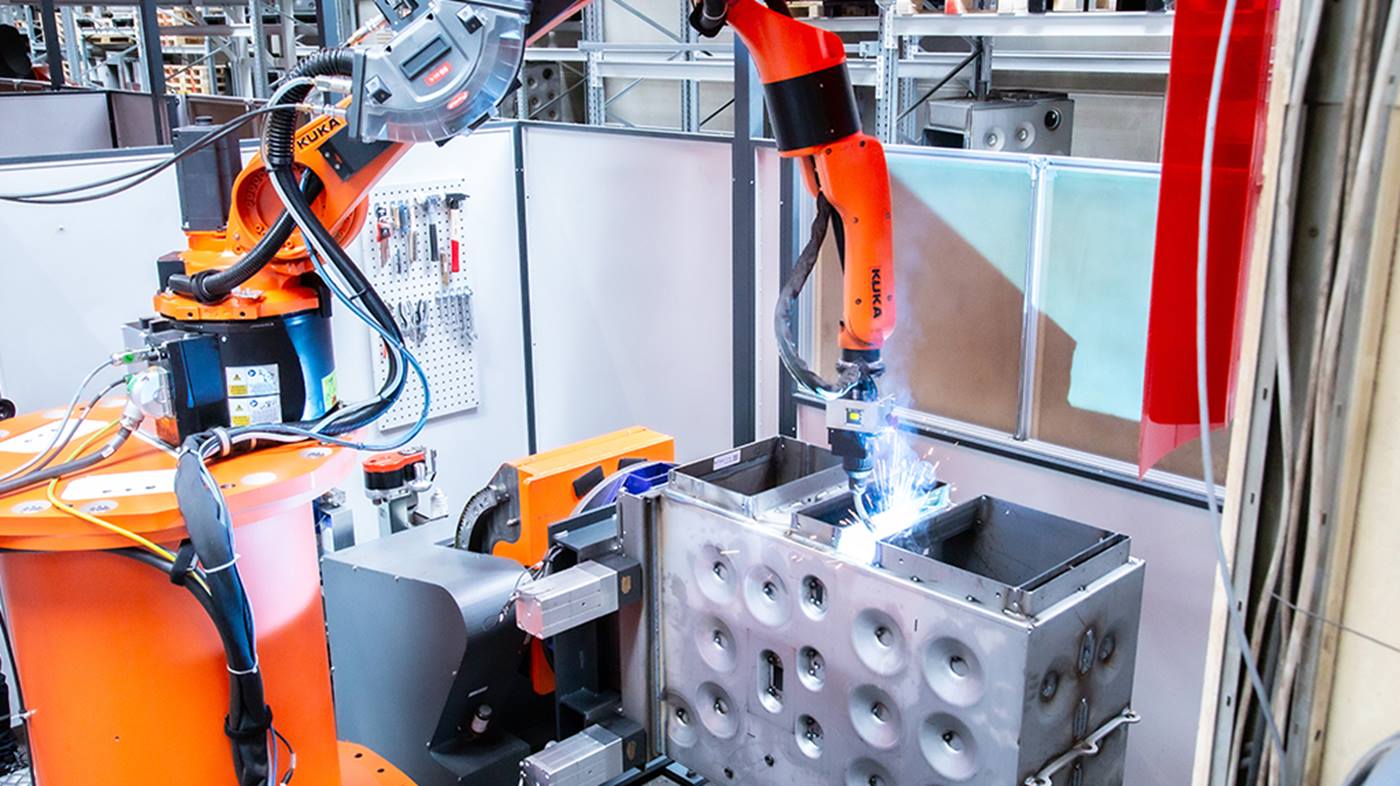

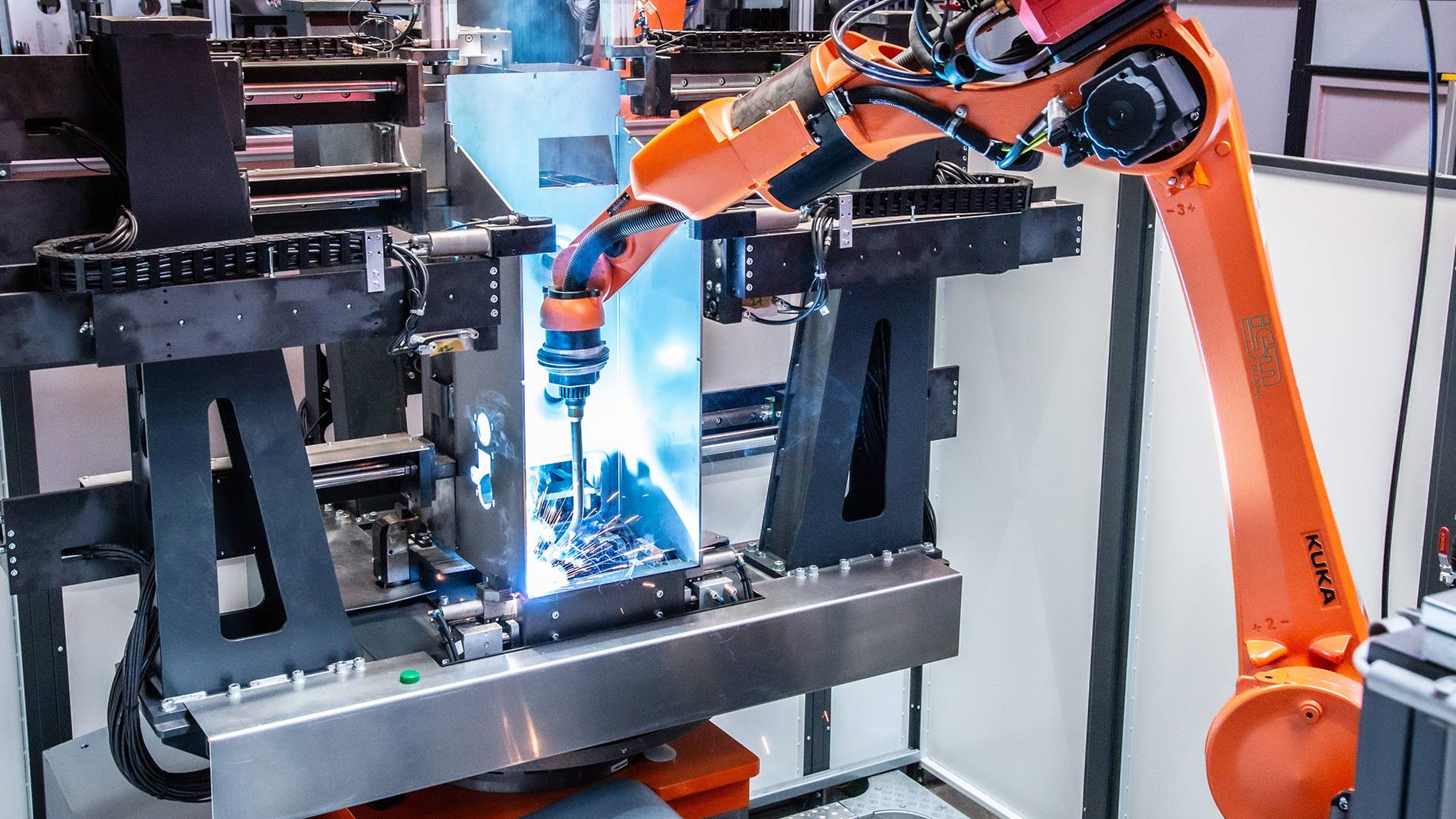

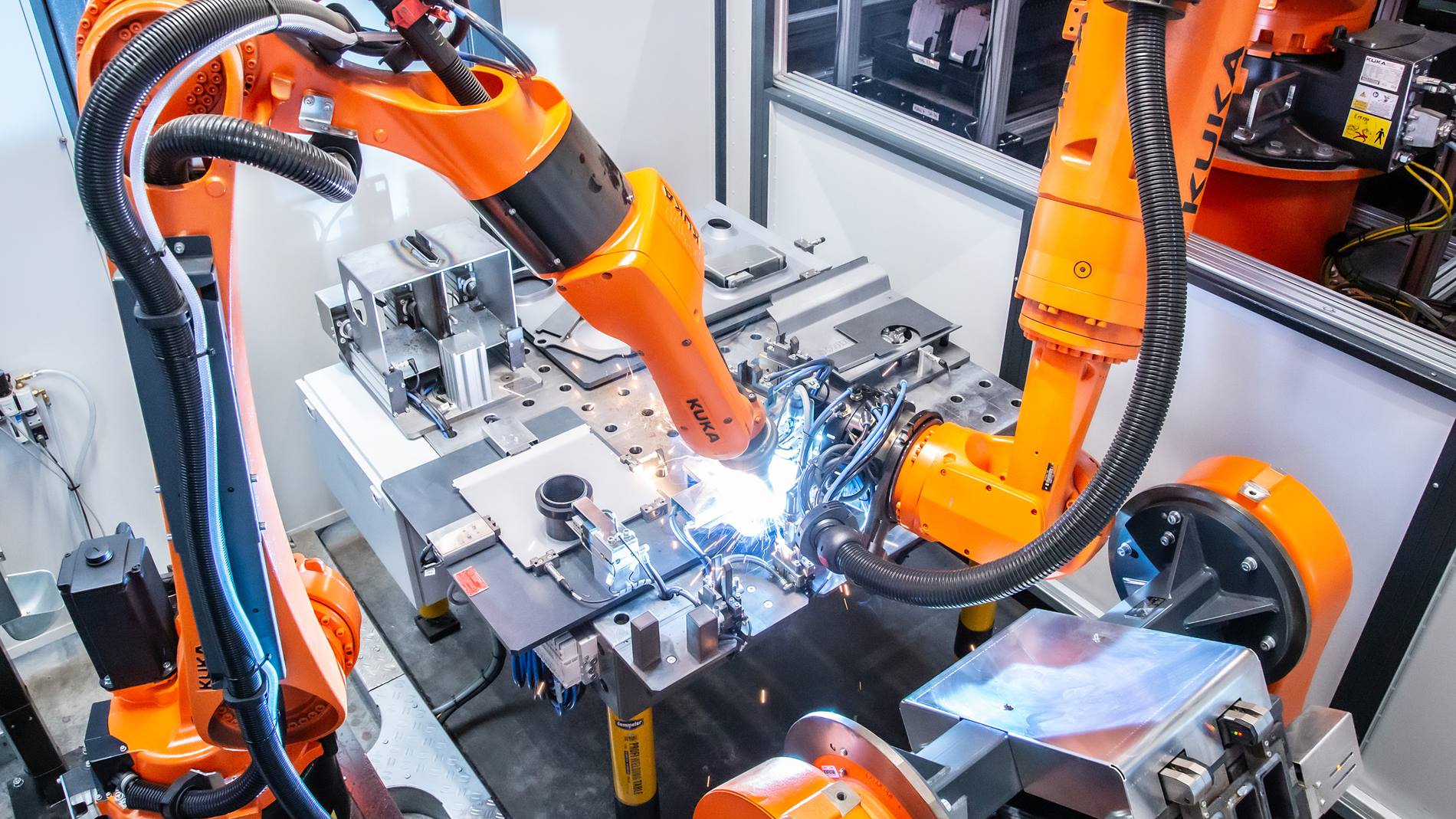

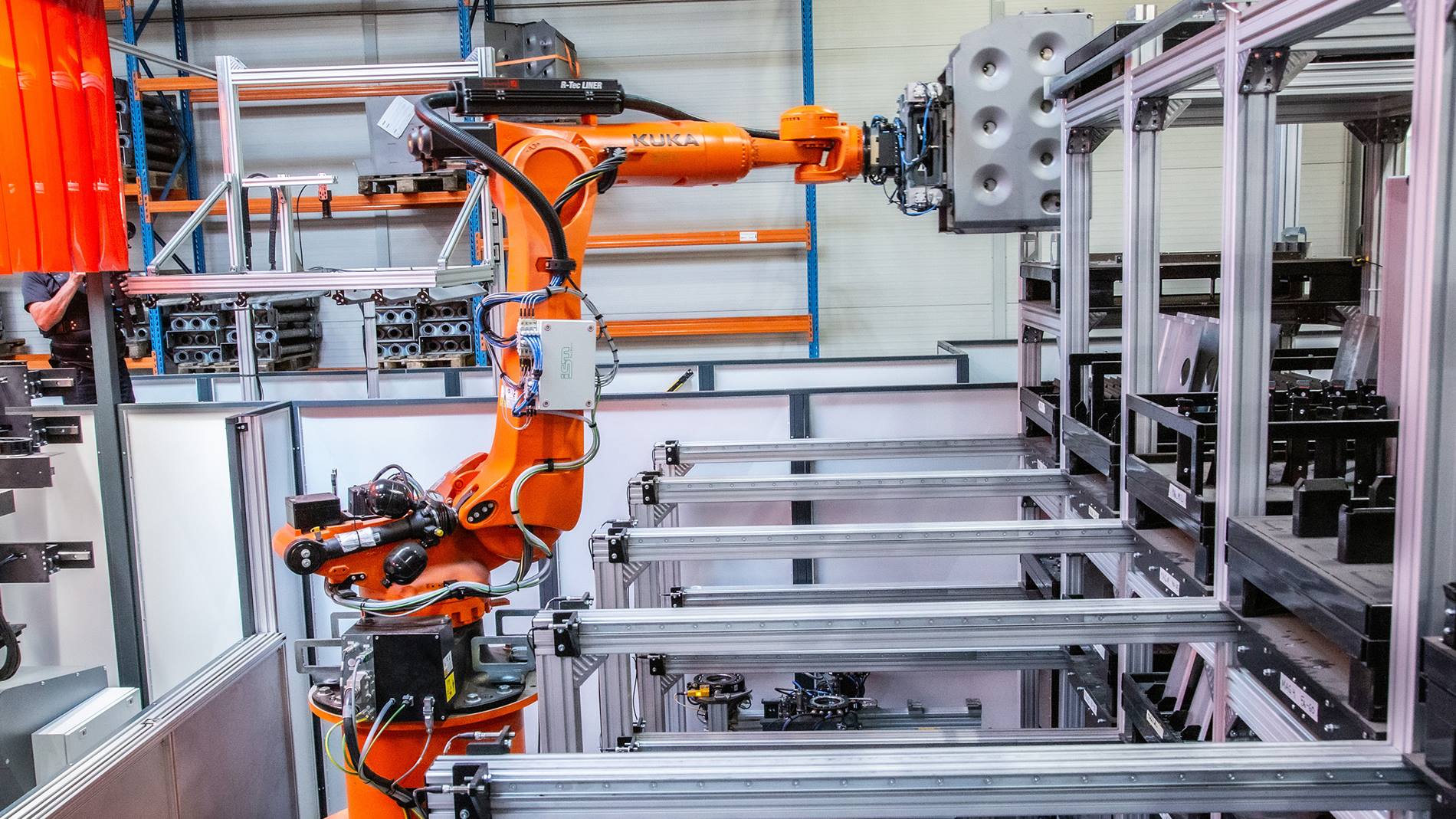

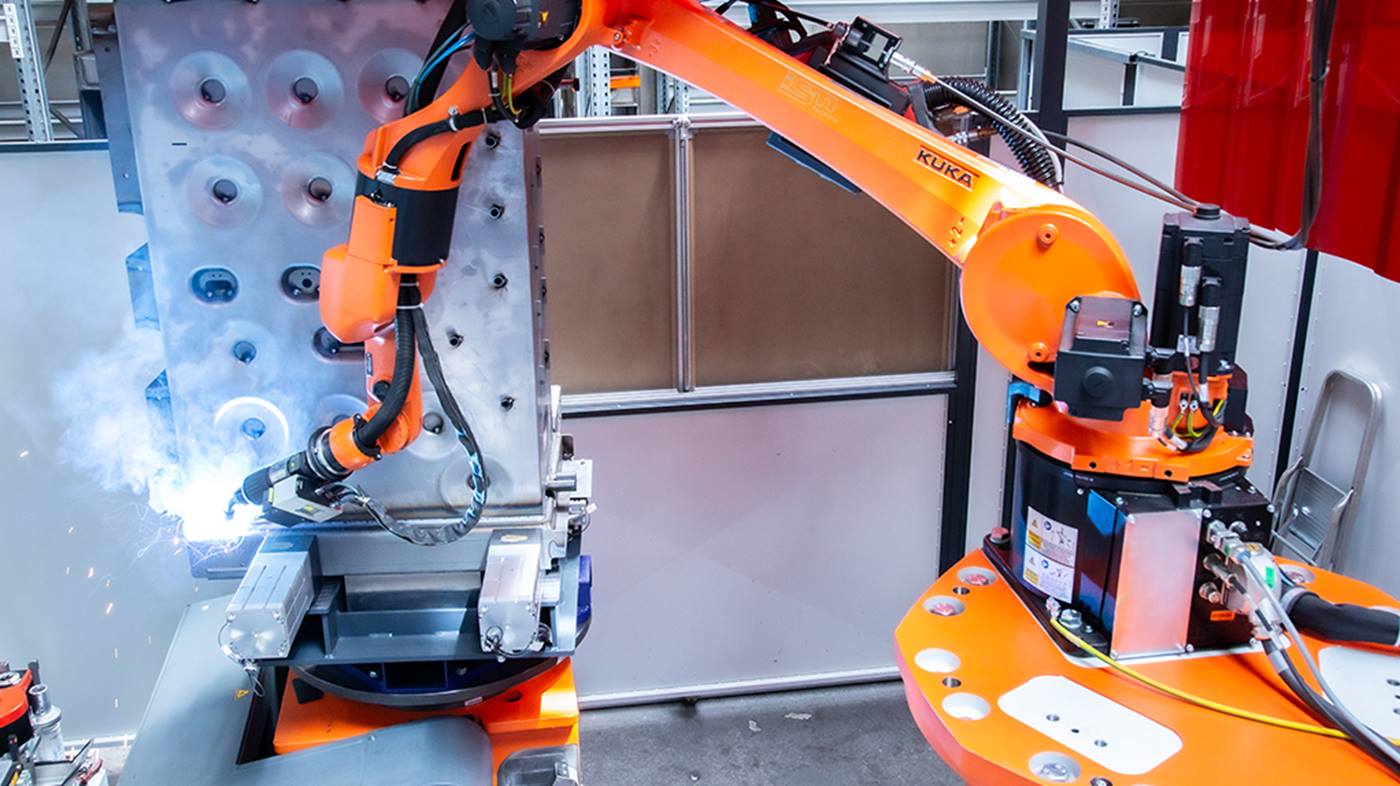

Idag är familjeföretaget i Seekirchen med cirka 650 medarbetare en av de ledande tillverkarna av värmepannor för förnybar energi. För att verksamheten ska få ytterligare ett stadigt ben att stå på bygger det traditionsrika företaget i Pinsdorf nära Gmunden ett 27 000 m2 stort produktions- och utvecklingscentrum för värmepumpar. Från och med 2024 kommer företaget tillsammans med värmepumpspecialisten M-Tec att tillverka upp till 20 000 värmepumpar per år. Men även i värmepanneproduktionen i fabriken i Zaisberg/Seekirchen investeras det kontinuerligt i innovativ produktionsteknik, och då framför allt i pannsvetsningen. Framför allt satsar företaget på att öka den vertikala integrationen. ”Det Windhager tror på satsar Windhager också på. Därför strävar vi också efter att producera så mycket som möjligt i egen regi”, försäkrar VD.

”Förutom en omfattande maskinpark inom plåttillverkning för laserskärning, stansning och bockning har vi även en pulverlackeringsanläggning. Patrick Heitzinger, produktionschef hos Windhager, tillägger: Även processer som trovalisering, vibrations- och ytslipning utför vi inhouse, och vi tillverkar elutrustning och slutmonterar”.