凡是写着 Windhager 的地方,就有 Windhager

重视长远价值的趋势在供暖市场上已不得忽视,“经济效益”和“可持续性”也成为现今购买供暖系统时最重要的考虑因素。“我们很早就意识到生物质供热这一趋势,并开始专门生产环保的柴火供暖系统、木屑供暖系统和高效的颗粒燃料供暖系统。”Windhager Zentralheizung GmbH 总经理 Stefan Gubi 表示。

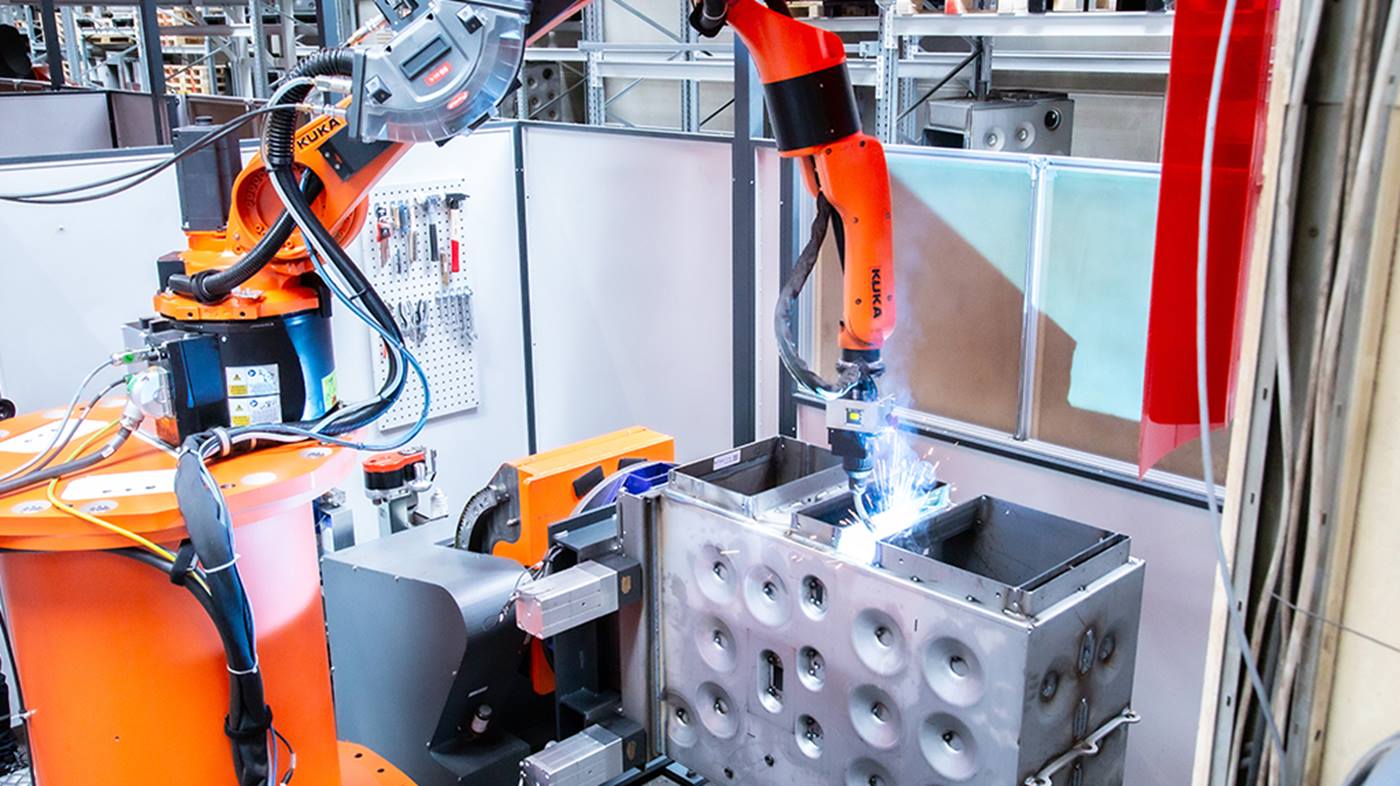

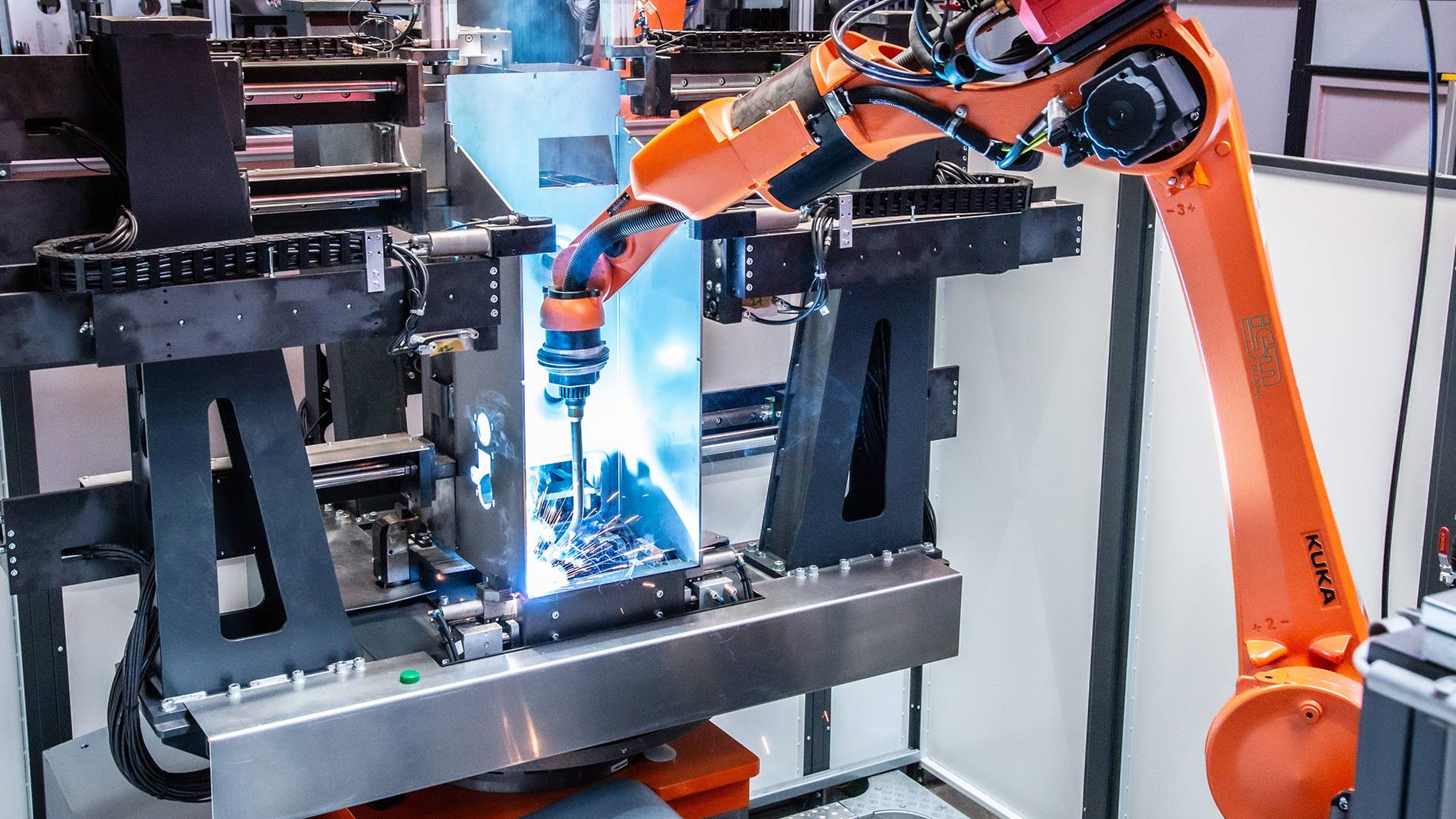

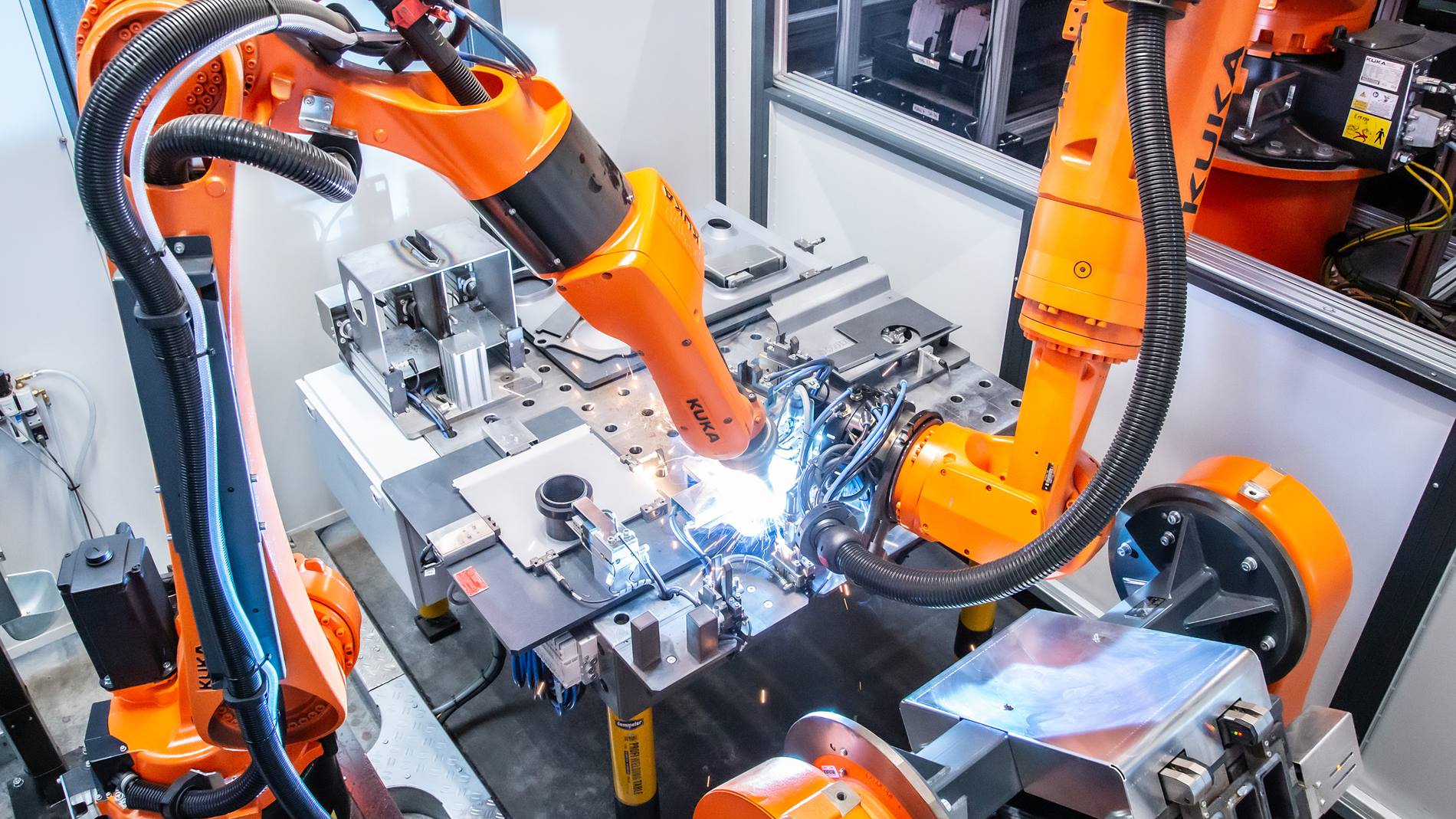

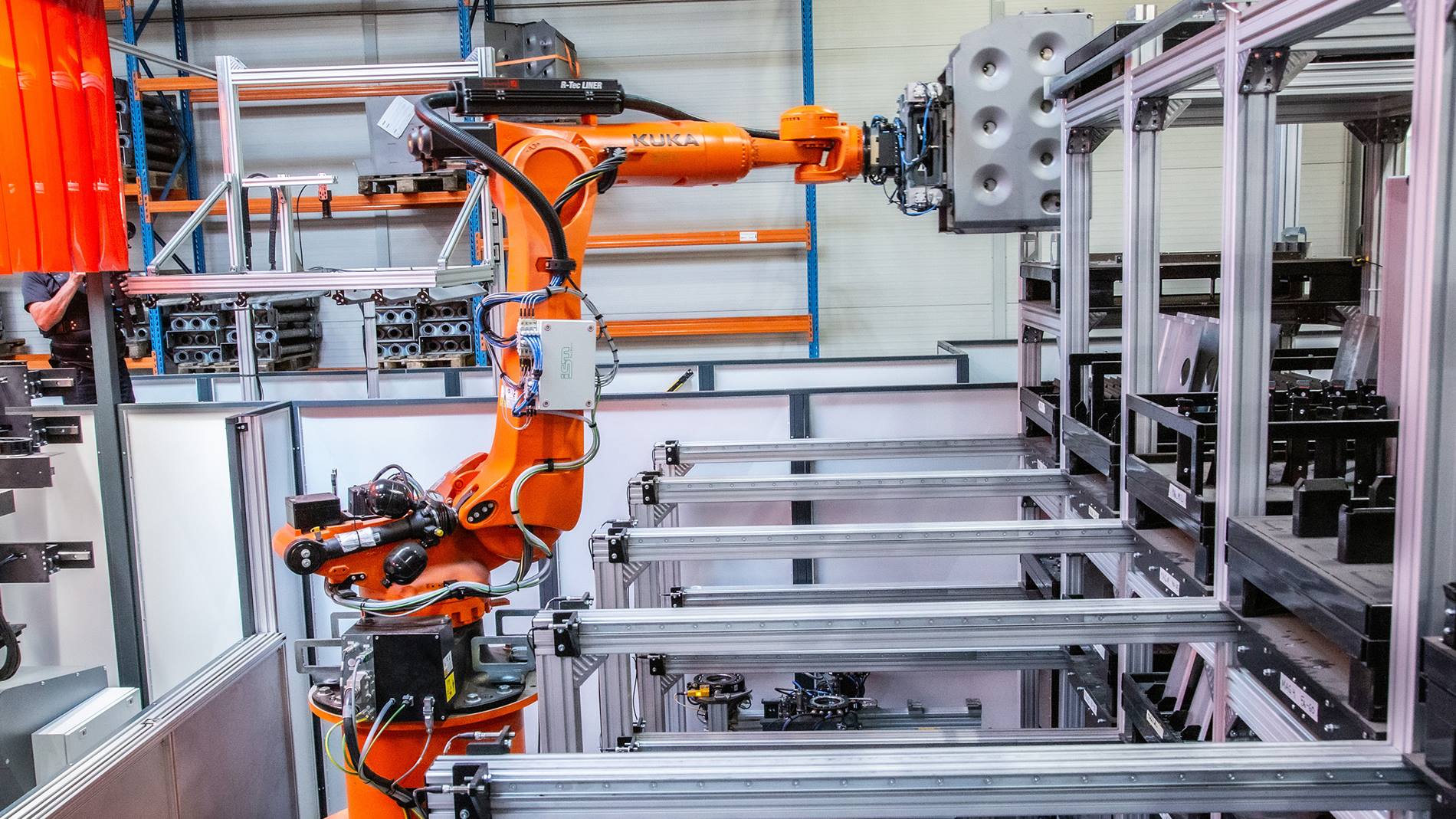

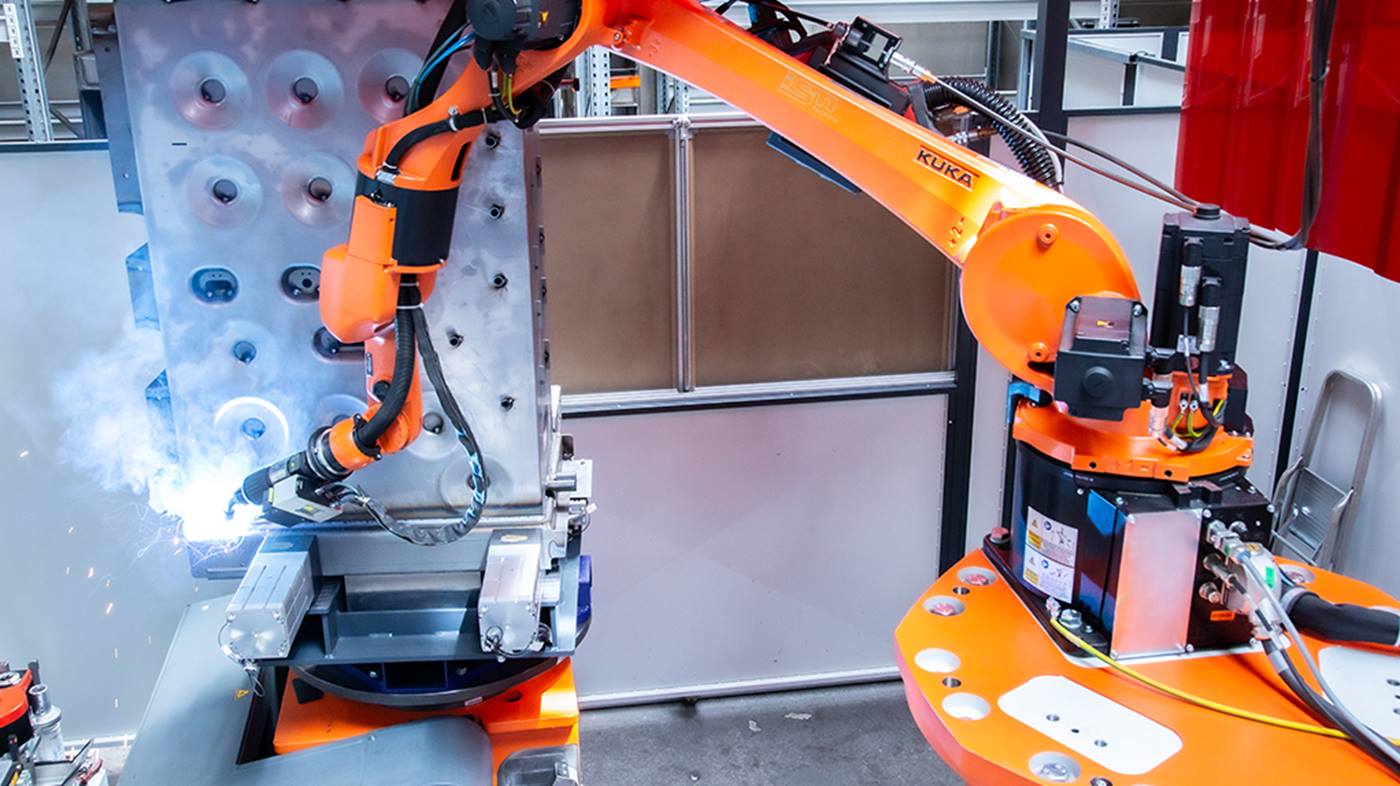

这个位于奥地利塞基兴(Seekirchen)的家族企业目前拥有约 650 名员工,是再生能源锅炉的领先制造商之一。为了奠定额外的立足点,这家历史悠久的萨尔斯堡公司正在格蒙登附近的平斯多夫(Pinsdorf)设立一座占地面积 27,000 平方米的热泵制造和开发中心。他们将自 2024 年开始在此与热泵专业制造商 M-Tec 合作,预计每年生产多达 20,000 台热泵。然而,另外位于札斯贝格(Zaisberg/Seekirchen)的制造厂也不断投资创新制造技术,特别是在锅炉焊接方面,目的是进一步提高垂直整合程度。“凡是写着 Windhager 的地方,就有 Windhager。因此,我们也要求尽可能在公司内部生产产品。”公司总经理如此保证。

“除了用于对大型钣金进行激光切割、冲裁和折弯的工厂机床配置之外,我们还拥有粉末铺粉设备。或是如滚筒磨光、震动磨光、平面磨光等流程,再到电气设备制造和最终组装,我们都能自行处理。”Windhager 制造部门主管 Patrick Heitzinger 也补充说道。