中身もWindhager製であることを保証するWindhagerのロゴ

特に暖房市場では、長期的な価値観を求める傾向が顕著です。経済性および持続可能性は現在、暖房システムを購入する際の最も重要な基準の1つとなっています。Windhager Zentralheizung GmbHの代表取締役、ステファン・グビ氏は、「当社はバイオマス暖房のトレンドを早くから認識し、環境に優しい薪暖房システム、木材チップ暖房システム、効率的なペレット暖房システムの製造に特化してきました」と説明します。

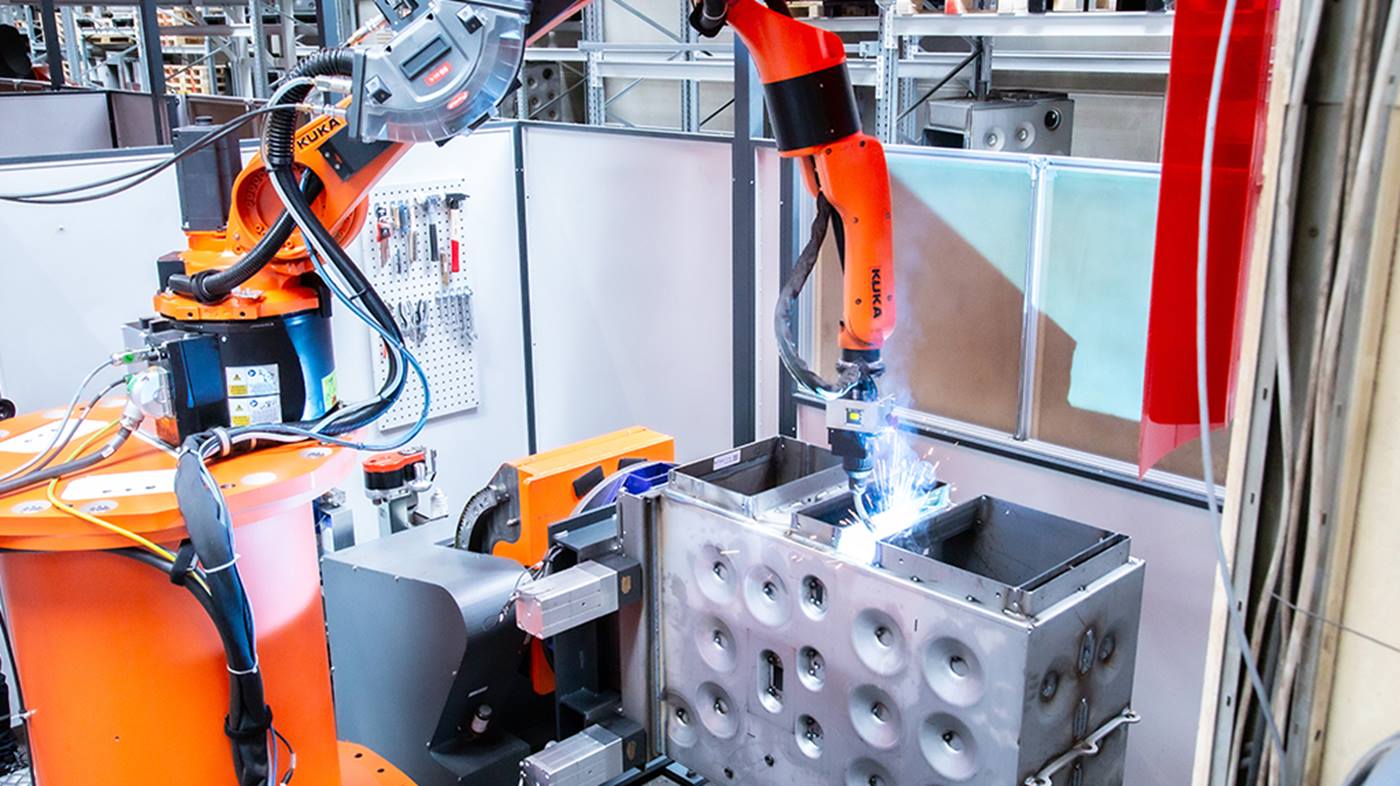

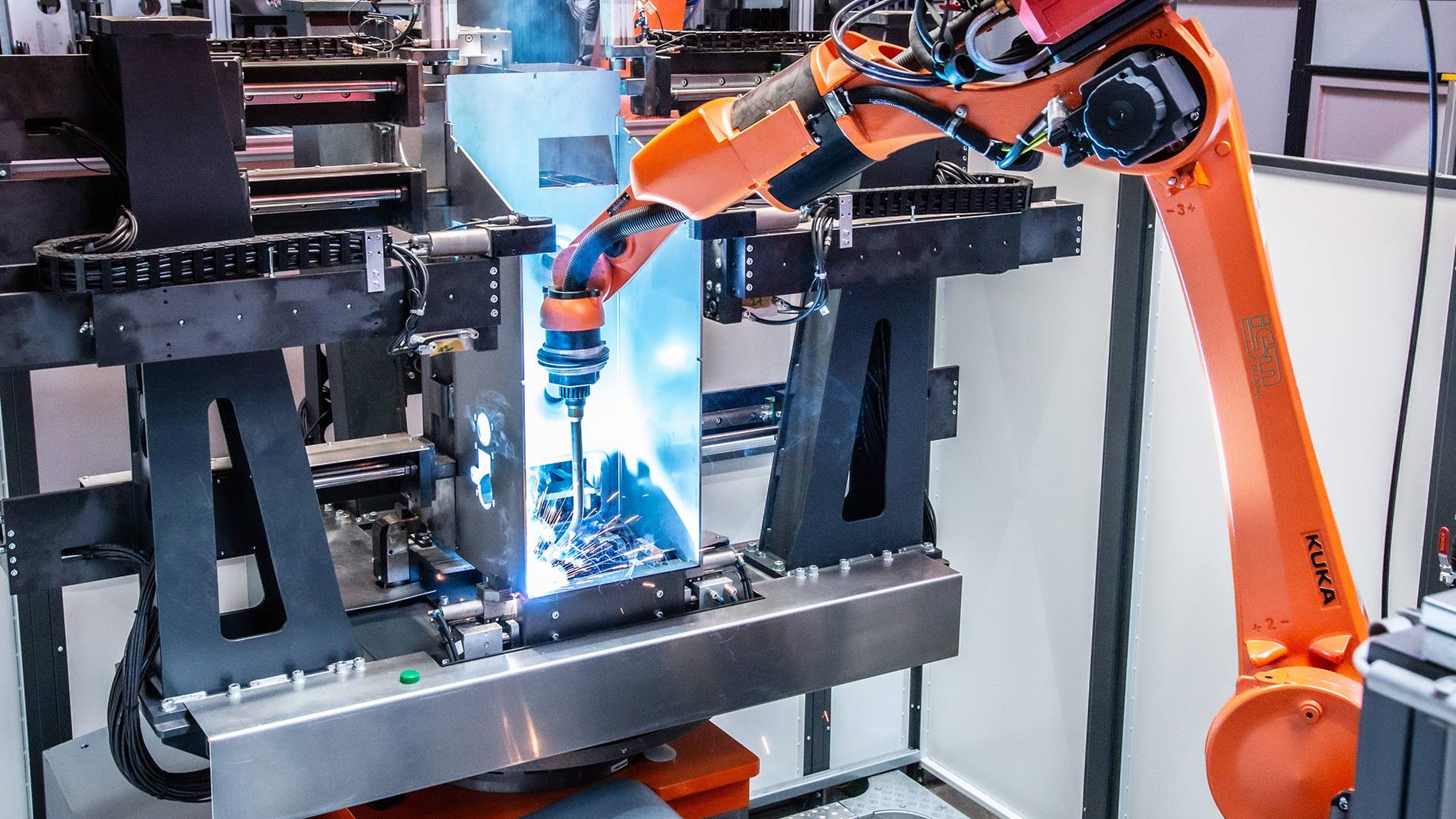

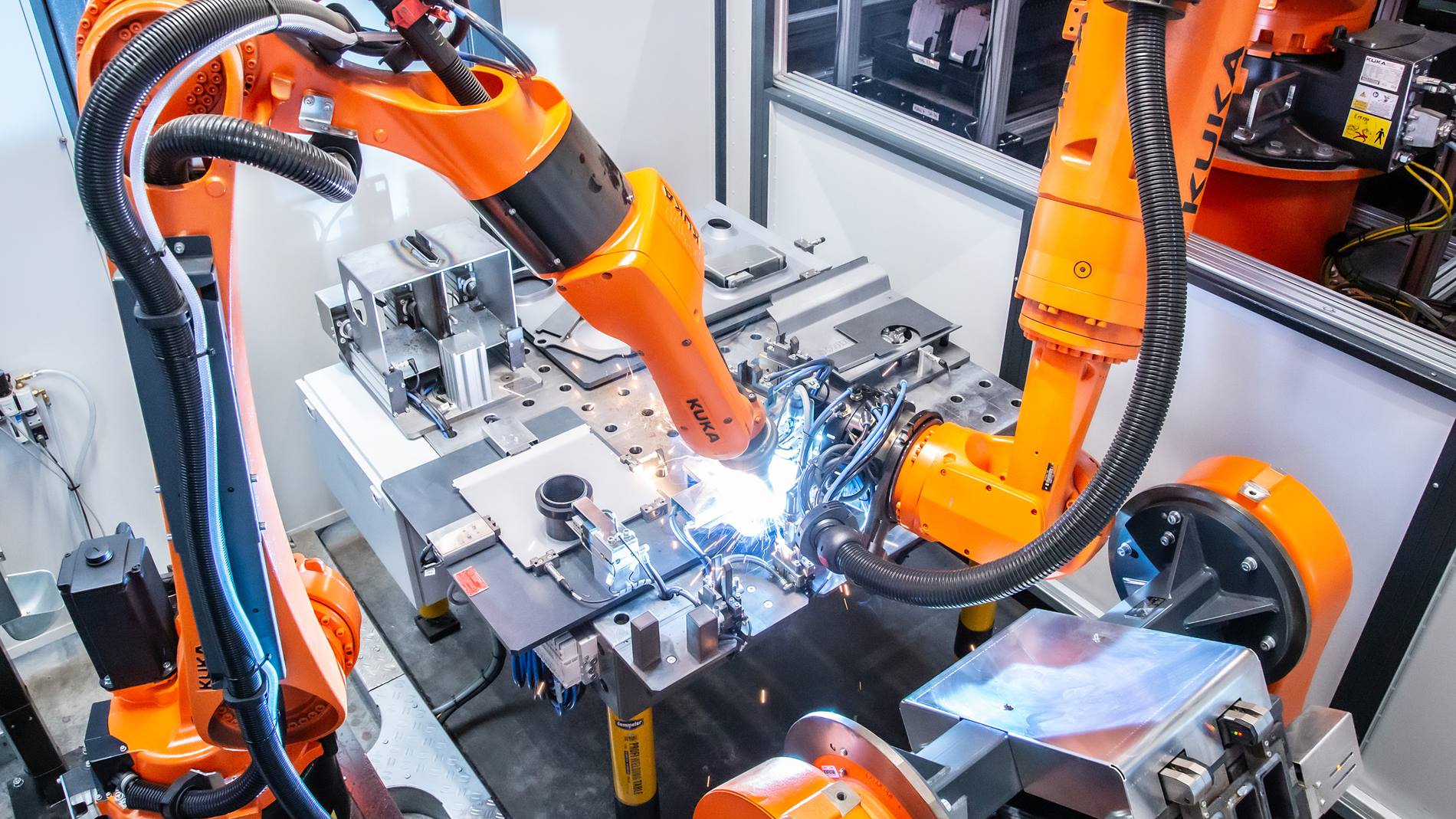

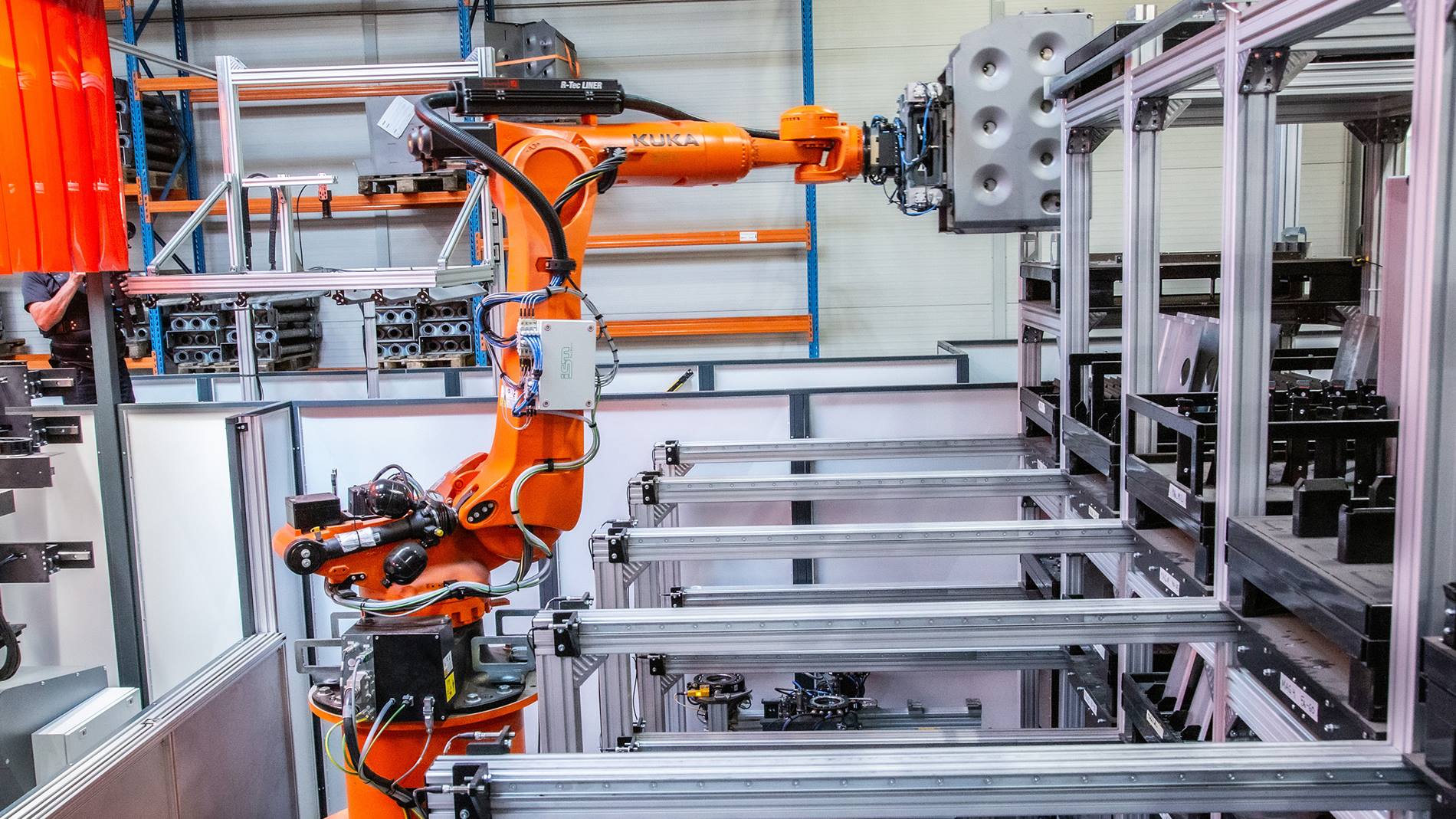

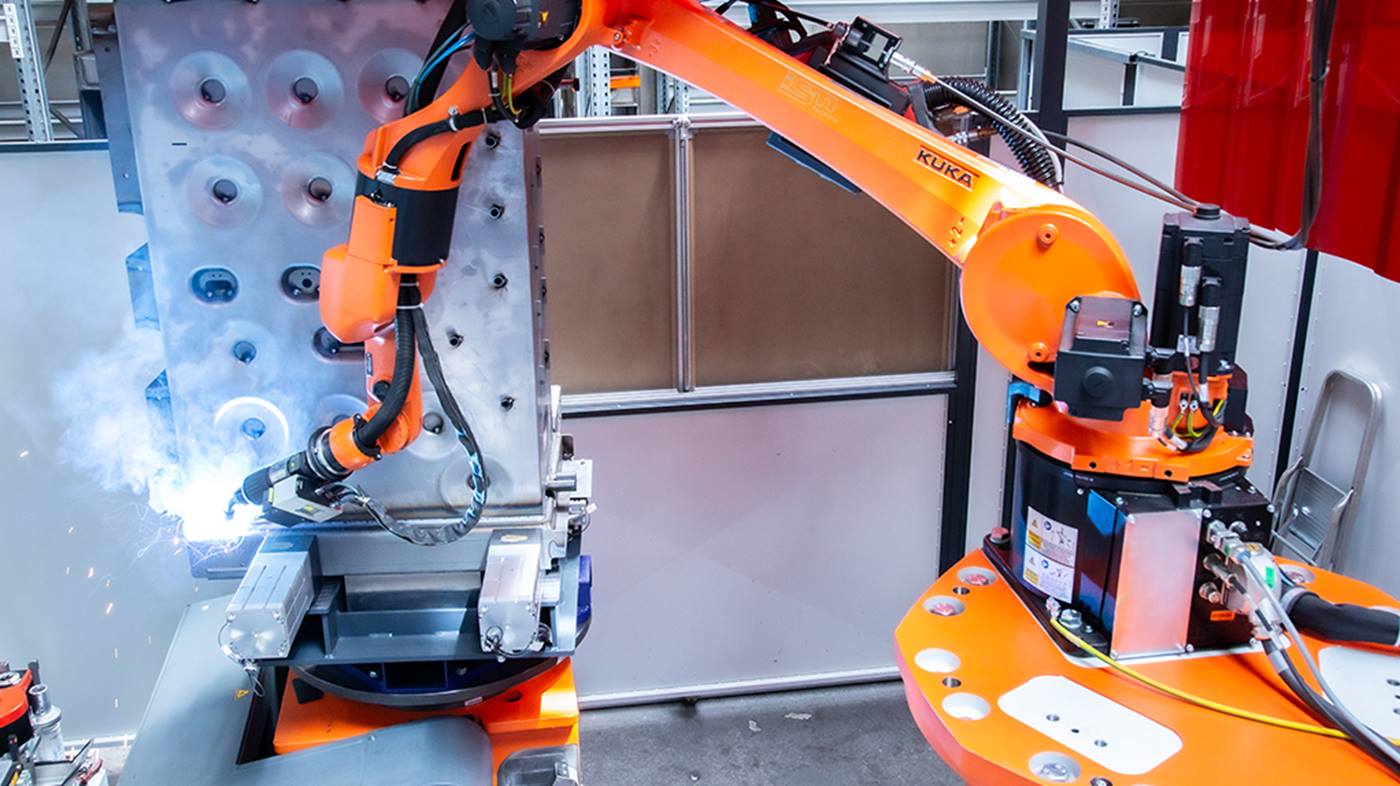

ゼーキルヒェンを拠点とし、現在約650人の従業員を抱える家族経営のこの企業は、再生可能エネルギー用ボイラーのトップメーカーの1つとなっています。ザルツブルクの老舗である同社は新たな柱を築くために、グムンデン近郊のピンスドルフに27,000 m2のヒートポンプ生産開発センターを建設中です。2024年からは、ヒートポンプ専門メーカーM-Tec社と協力して、年間最大20,000台のヒートポンプが生産される予定です。しかし、ザイスベルク/ゼーキルヒェンの生産工場でのボイラー生産のための革新的な製造技術、特にボイラー溶接への継続的な投資も行われています。同社は高度な垂直統合に注力しています。「中身もWindhager製であることを保証するWindhagerのロゴ。だからこそ、可能な限り自社で生産するという目標を掲げたのです」と代表取締役は断言します。

「レーザー切断、パンチング、曲げ加工用の幅広い板金製造機械に加え、粉体塗装システムも備えています。当社はまた、バレル研磨、振動研磨、表面研磨といった工程を、電気部品の製造や最終組み立てに至るまで自社で習得しています」と、Windhager社の製造責任者であるパトリック・ハイツィンガー氏は語ります。