Když na štítku stojí Windhager, je to Windhager uvnitř

Trend k dlouhodobému hodnotovému myšlení je patrný zejména na trhu vytápění. Ekonomika a udržitelnost nyní patří mezi nejdůležitější kritéria při nákupu topných systémů. „Tento trend směrem k vytápění biomasou jsme brzy rozpoznali a specializovali jsme se na výrobu ekologických topných systémů na dřevo, topných systémů na dřevní štěpku a účinných systémů vytápění peletami,“ vysvětluje Stefan Gubi, manažer ředitel společnosti Windhager Zentralheiz GmbH.

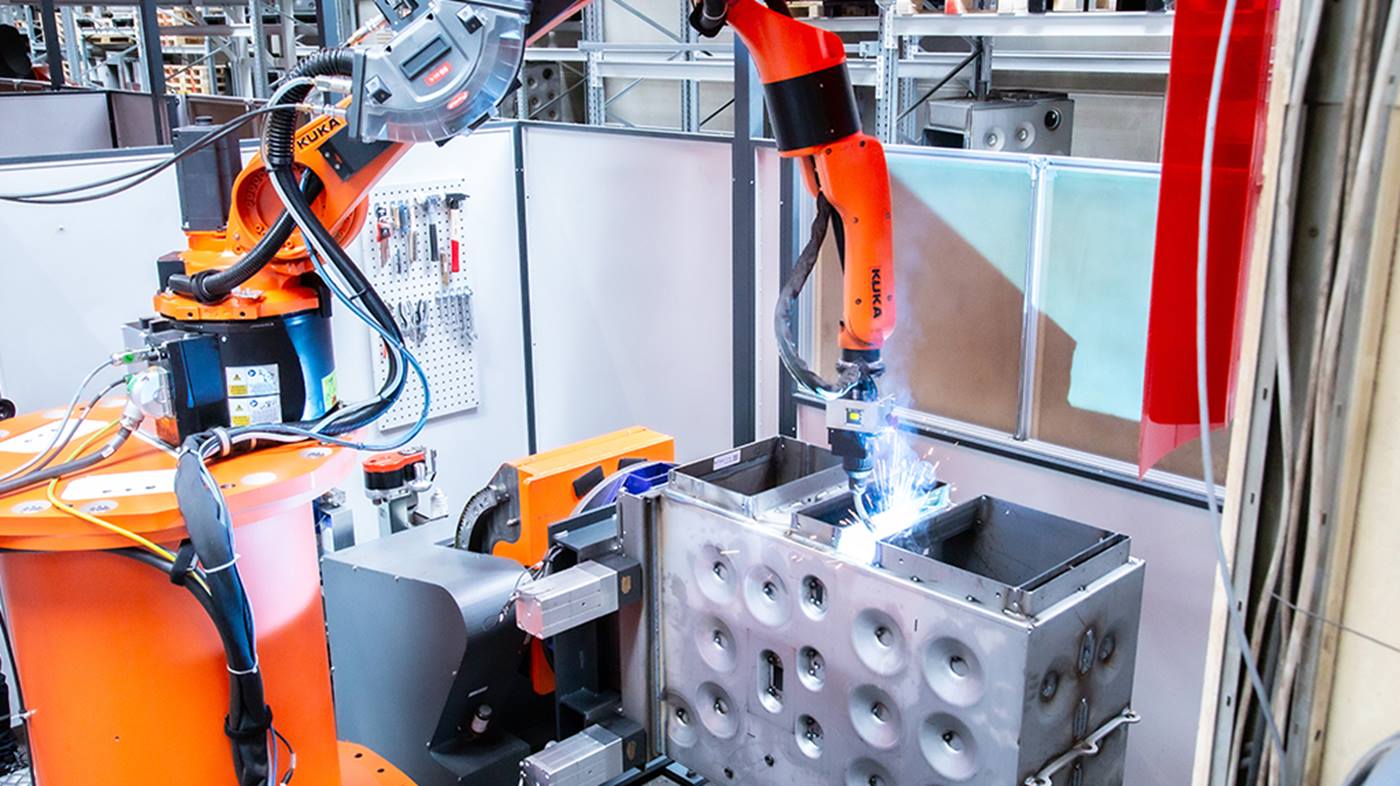

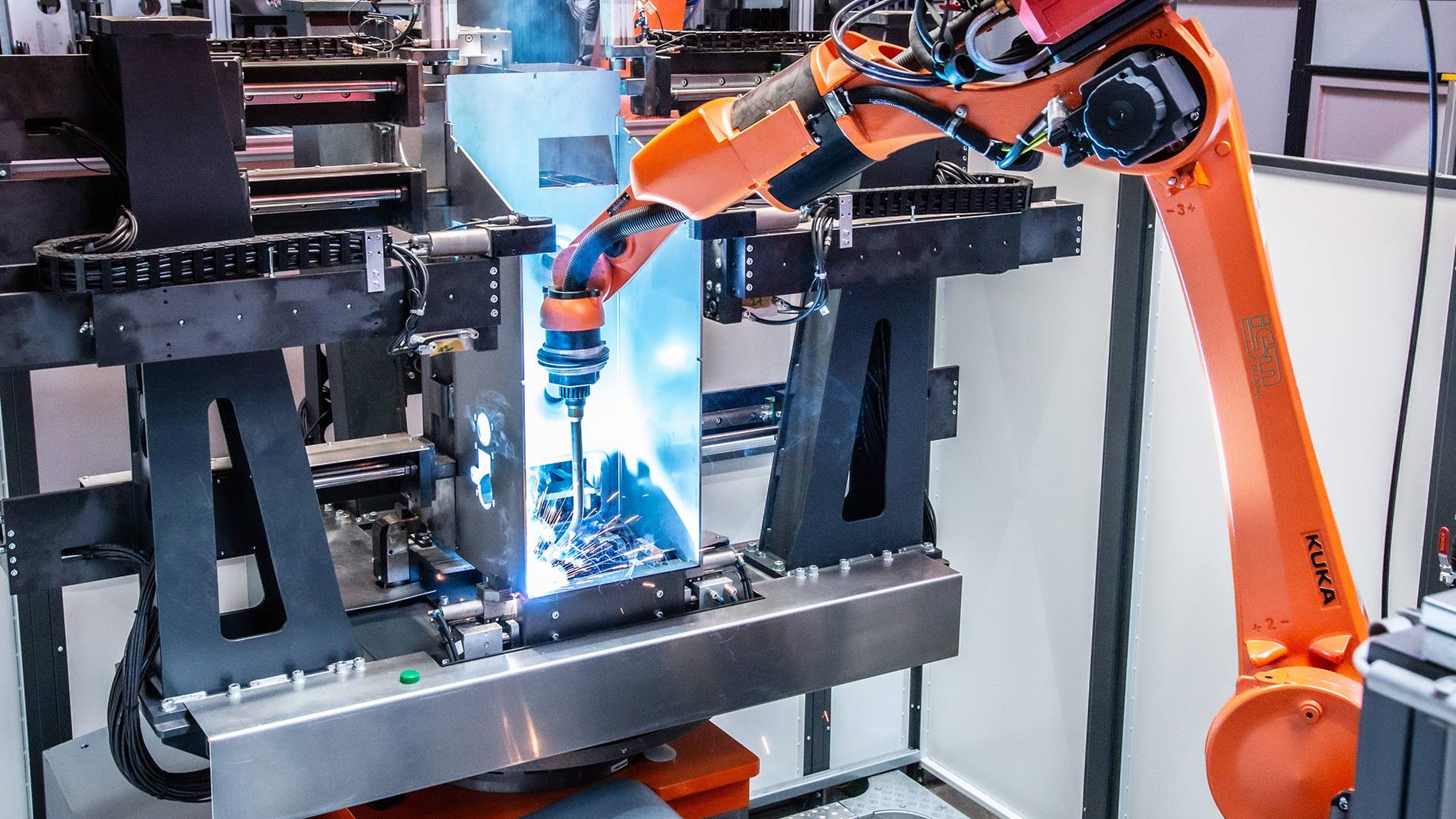

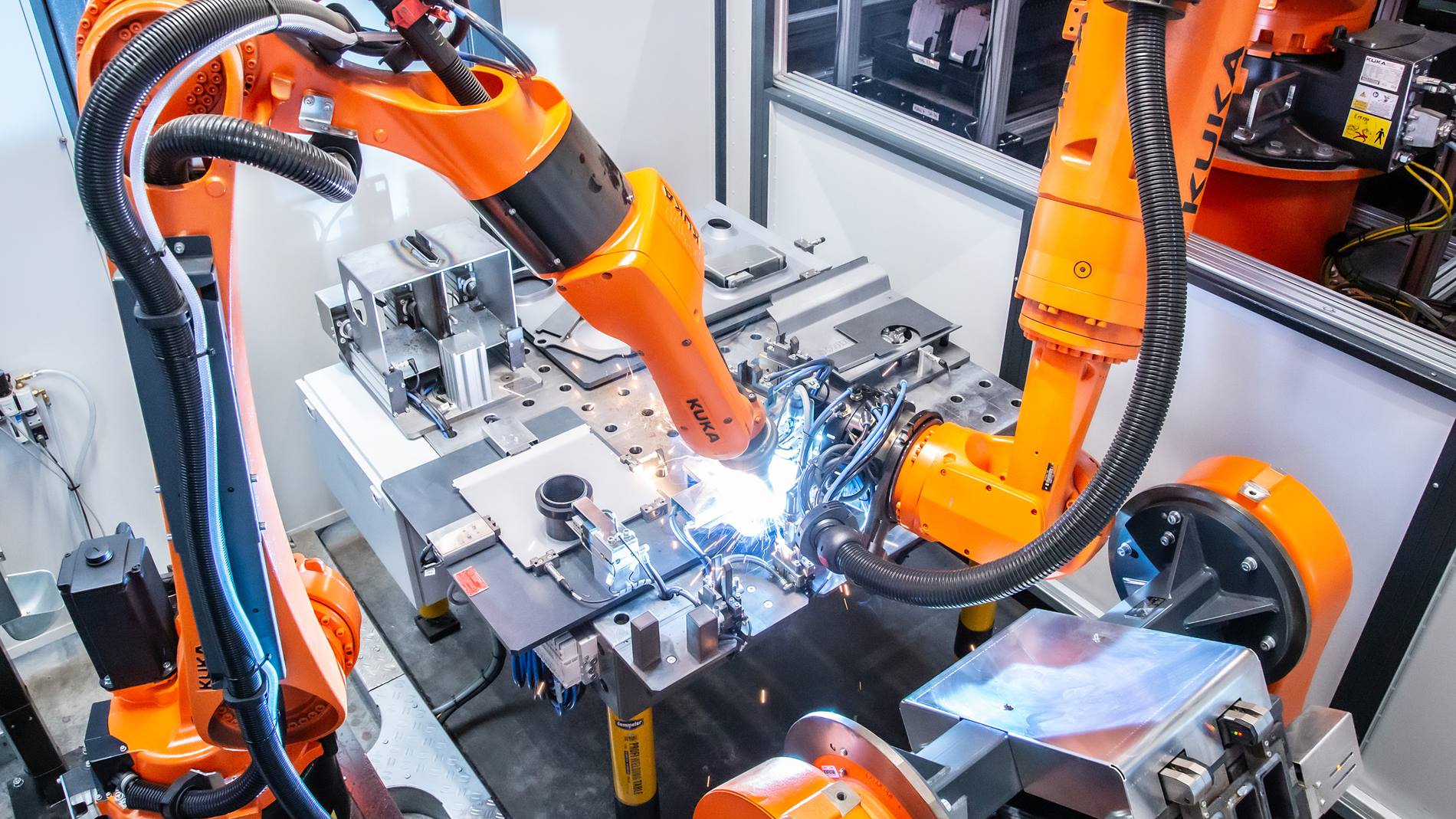

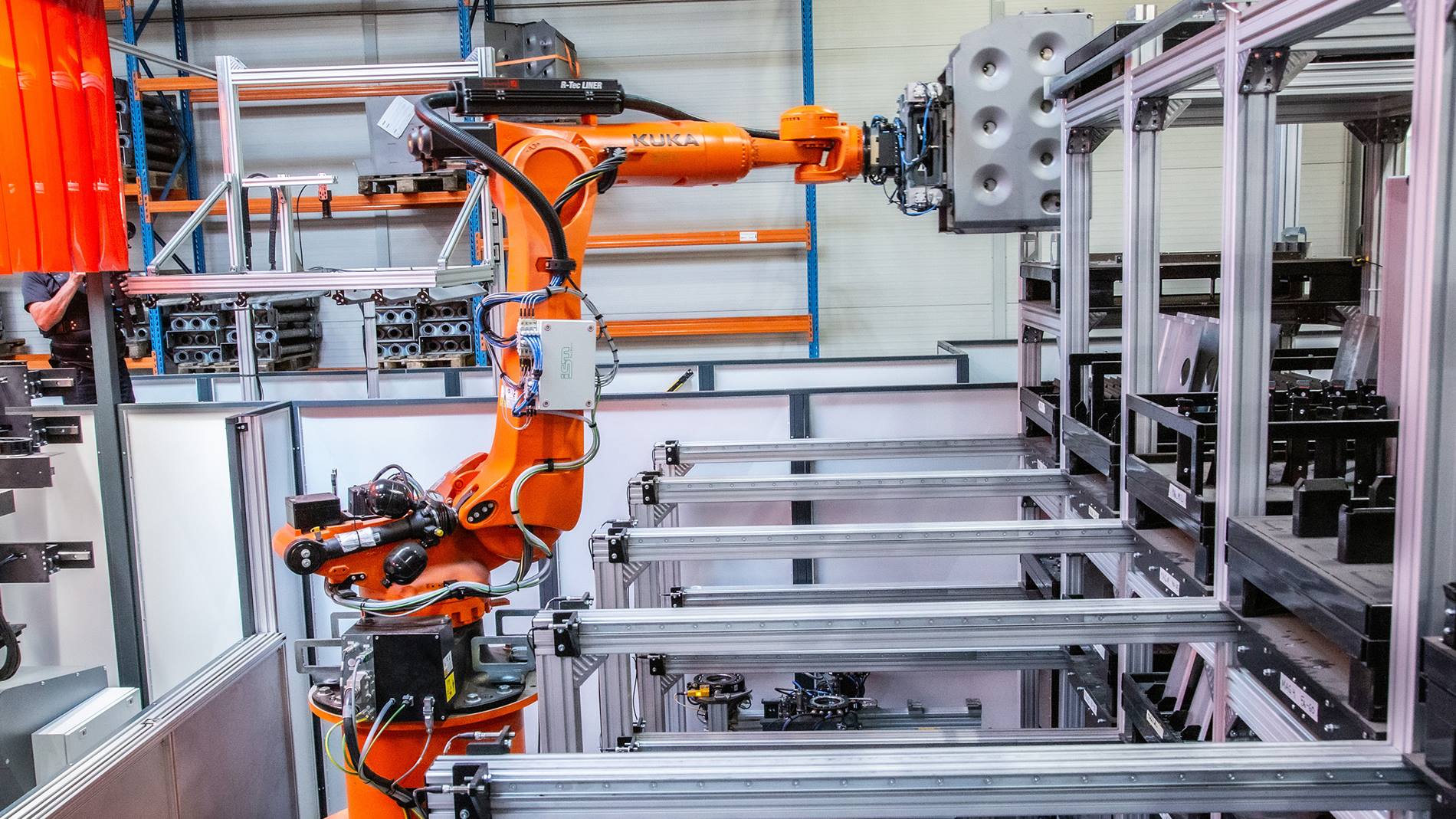

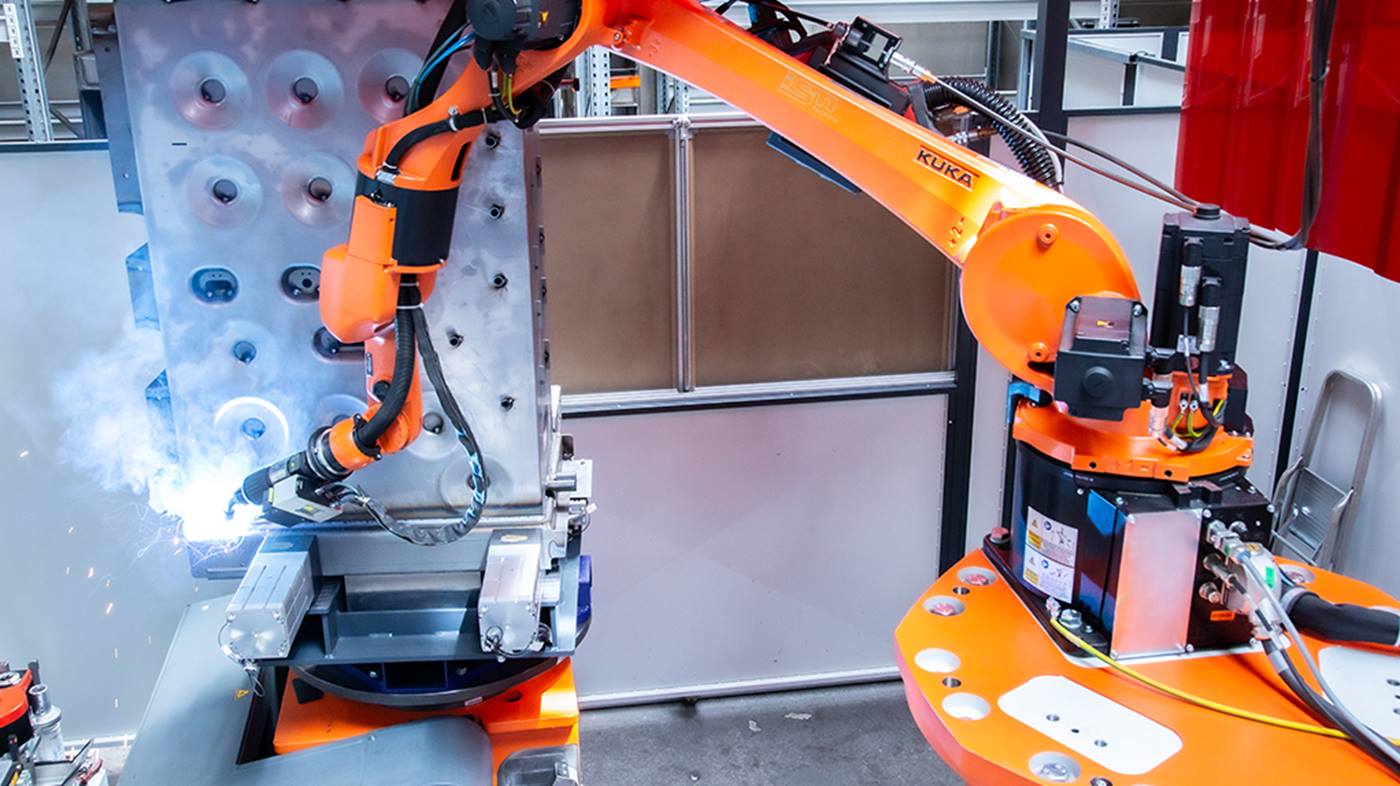

Dnes je rodinný podnik se sídlem v Seekirchenu s přibližně 650 zaměstnanci jedním z předních výrobců kotlů na obnovitelné zdroje energie. Tradiční salcburská společnost staví v Pinsdorfu u Gmundenu výrobní a vývojové centrum pro tepelná čerpadla o velikosti 27 000 m2 pro tepelná čerpadla. Od roku 2024 se zde bude společně se specialistou na tepelná čerpadla M-Tec vyrábět až 20 000 tepelných čerpadel ročně. Neustále se však investuje do inovativních výrobních technologií, zejména svařování kotlů, pro výrobu kotlů ve výrobním závodě v Zaisbergu/Seekirchenu. Důraz je kladen na vysoký stupeň vertikální integrace. „Když na štítku stojí Windhager, je to Windhager i uvnitř. Proto jsme si dali za cíl vyrábět co nejvíce ve vlastní režii,“ ujišťuje generální ředitel.

„Kromě rozsáhlého portfolia strojů na výrobu plechů pro laserové řezání, děrování a ohýbání máme také zařízení na nanášení práškových barev. Sami také zvládáme procesy, jako je povrchová úprava sudů, vibrační úprava a broušení povrchu, až po výrobu elektrických zařízení a konečnou montáž,“ říká Patrick Heitzinger, vedoucí výroby ve společnosti Windhager.