Cucchiai a ciclo continuo

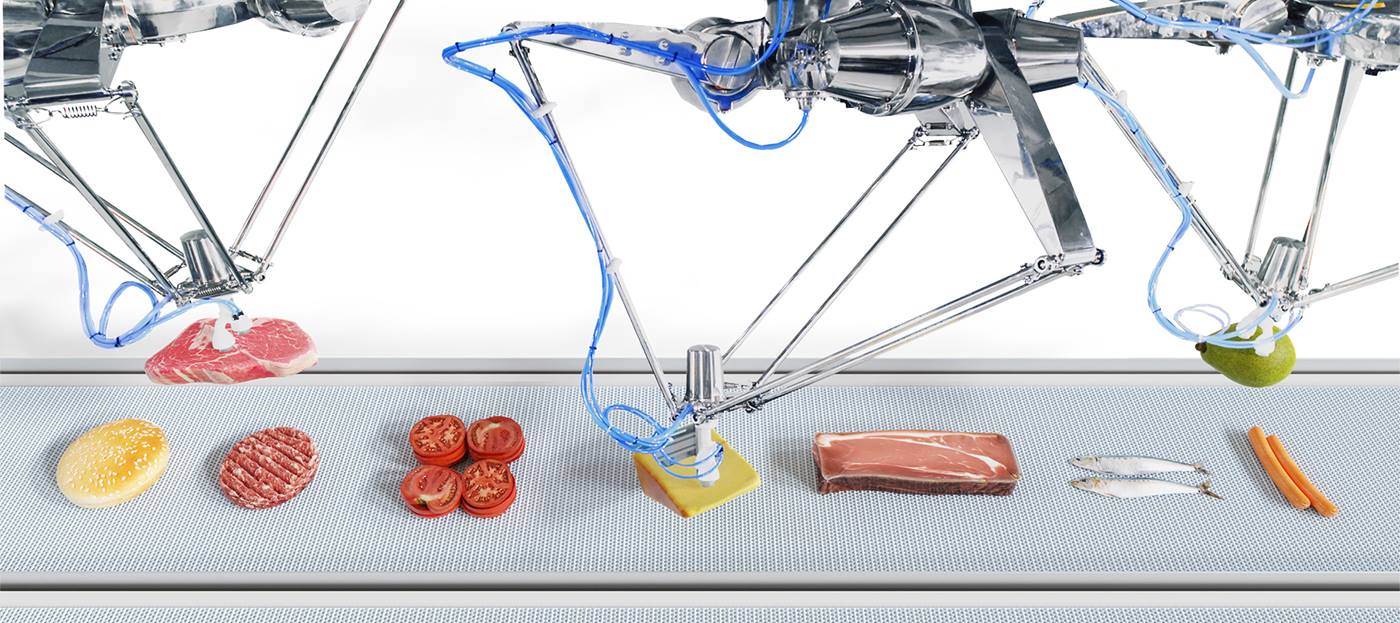

Solo il meglio per i bambini! Anche l'integratore MODU System in Malesia la pensa così e si affida a KR DELTA di KUKA. Il robot ad alta velocità nella versione Hygienic Machine è perfetto per distribuire cucchiai dosatori per alimenti per la prima infanzia in modo rapido e igienico.

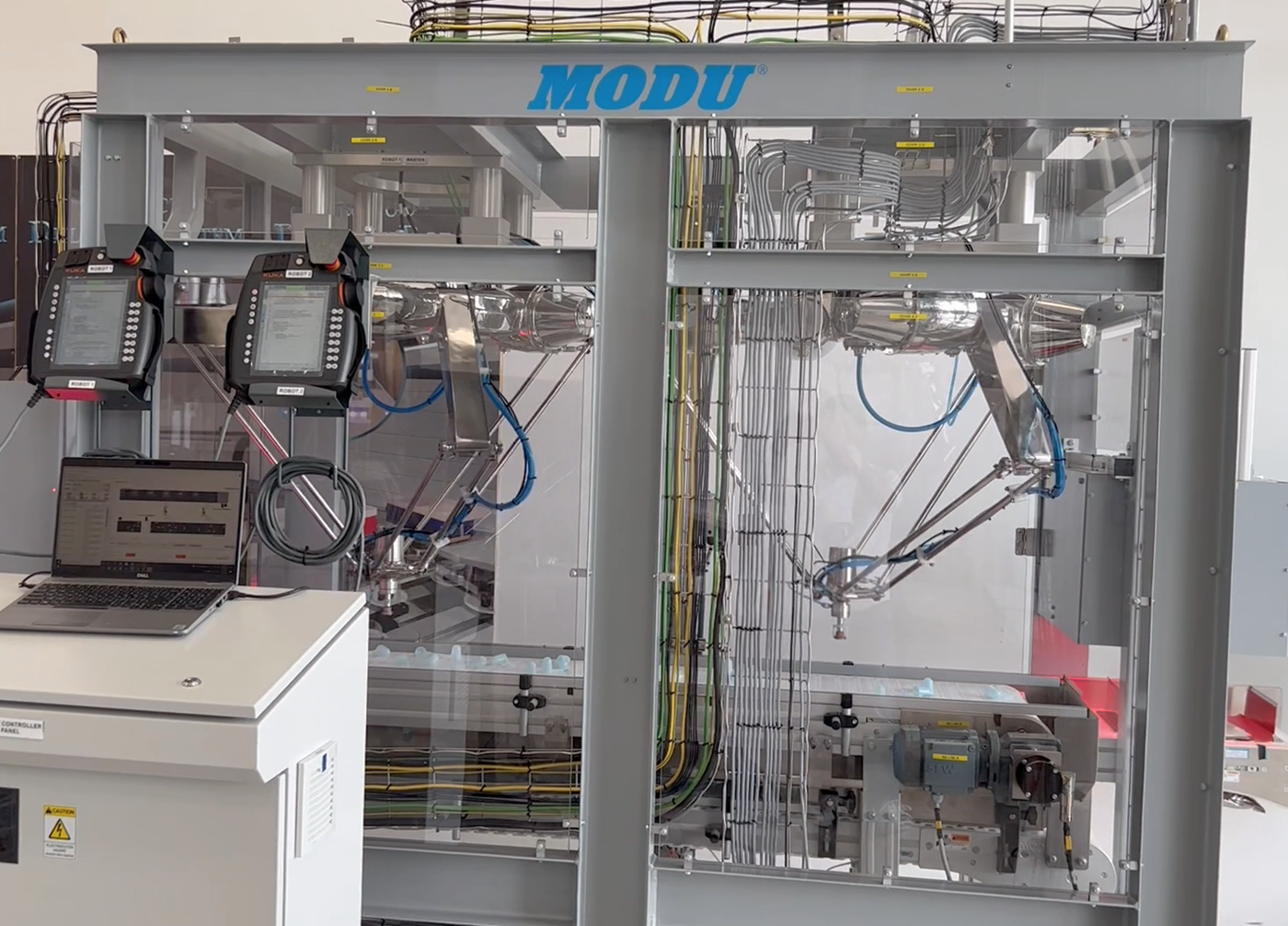

L'igiene è una parte fondamentale della sicurezza alimentare, e rappresenta una sfida nell’industria alimentare. Tra i punti importanti vi sono maggiori requisiti di igiene per i locali di produzione, la pulizia e la disinfezione delle superfici e delle attrezzature, ma anche personale formato e sano. L'integratore di sistemi malese MODU System vuole sostenere l'industria con il suo know-how per le soluzioni di automazione basate sui robot. L'azienda si fa aiutare da KUKA, che offre il robot ideale per queste esigenze: il KR DELTA. "Vogliamo che i nostri clienti abbiano fiducia in noi", afferma Rajinderjit Singh, direttore regionale di MODU System. "Ecco perché abbiamo investito molte risorse nello sviluppo di tecnologie e lavoriamo a stretto contatto con partner come KUKA per trovare una soluzione più sostenibile per la robotica".

Pick&Place: come cadono i cucchiai

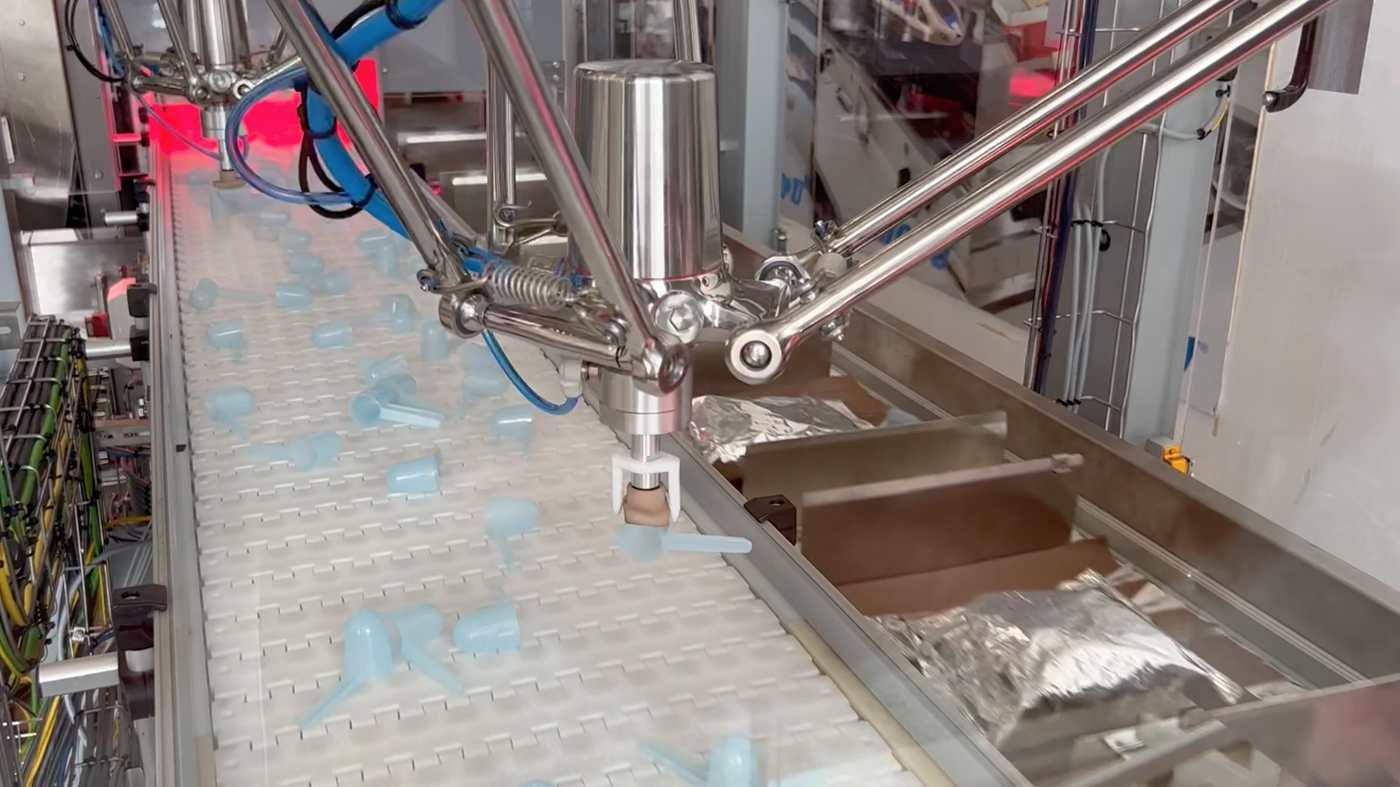

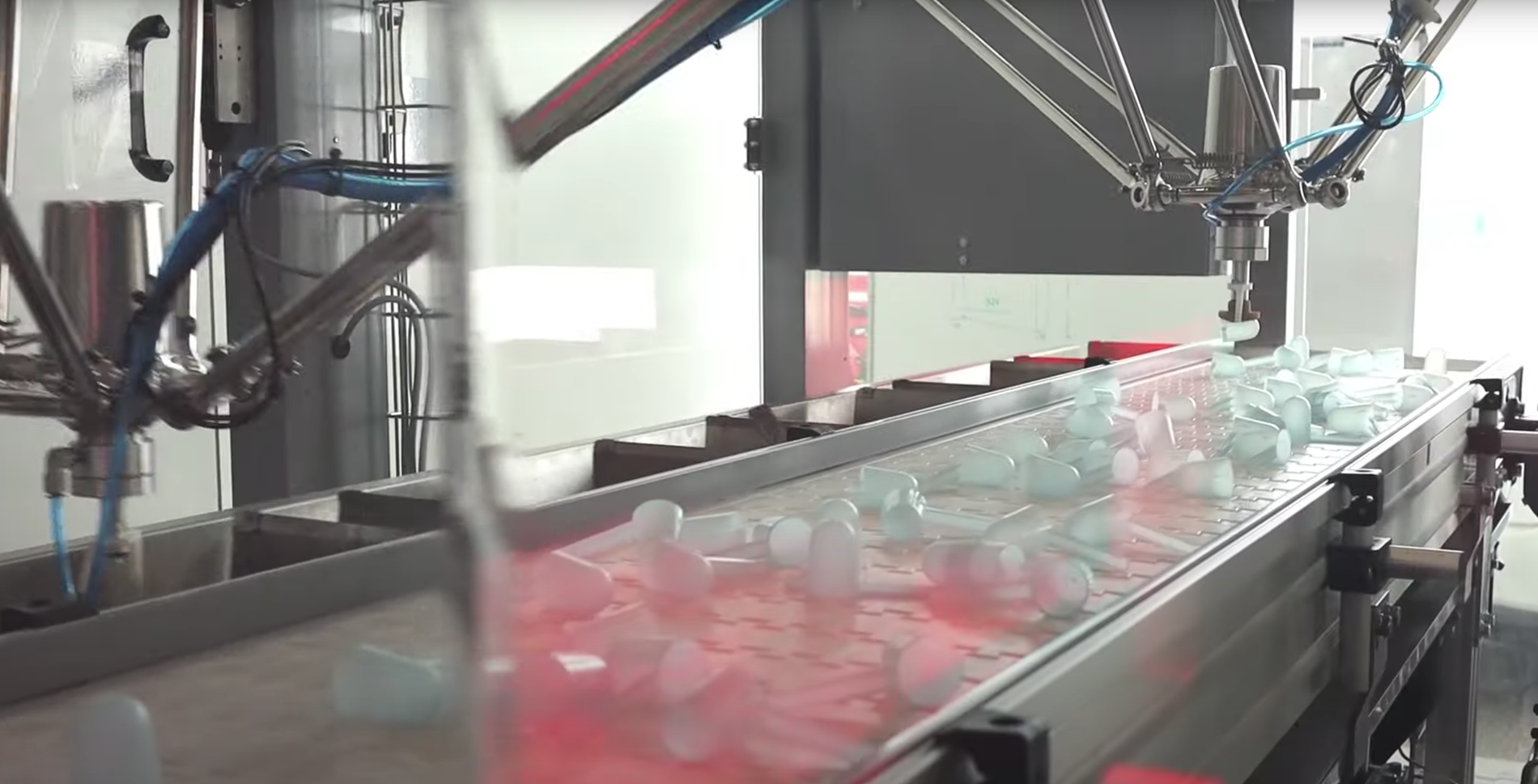

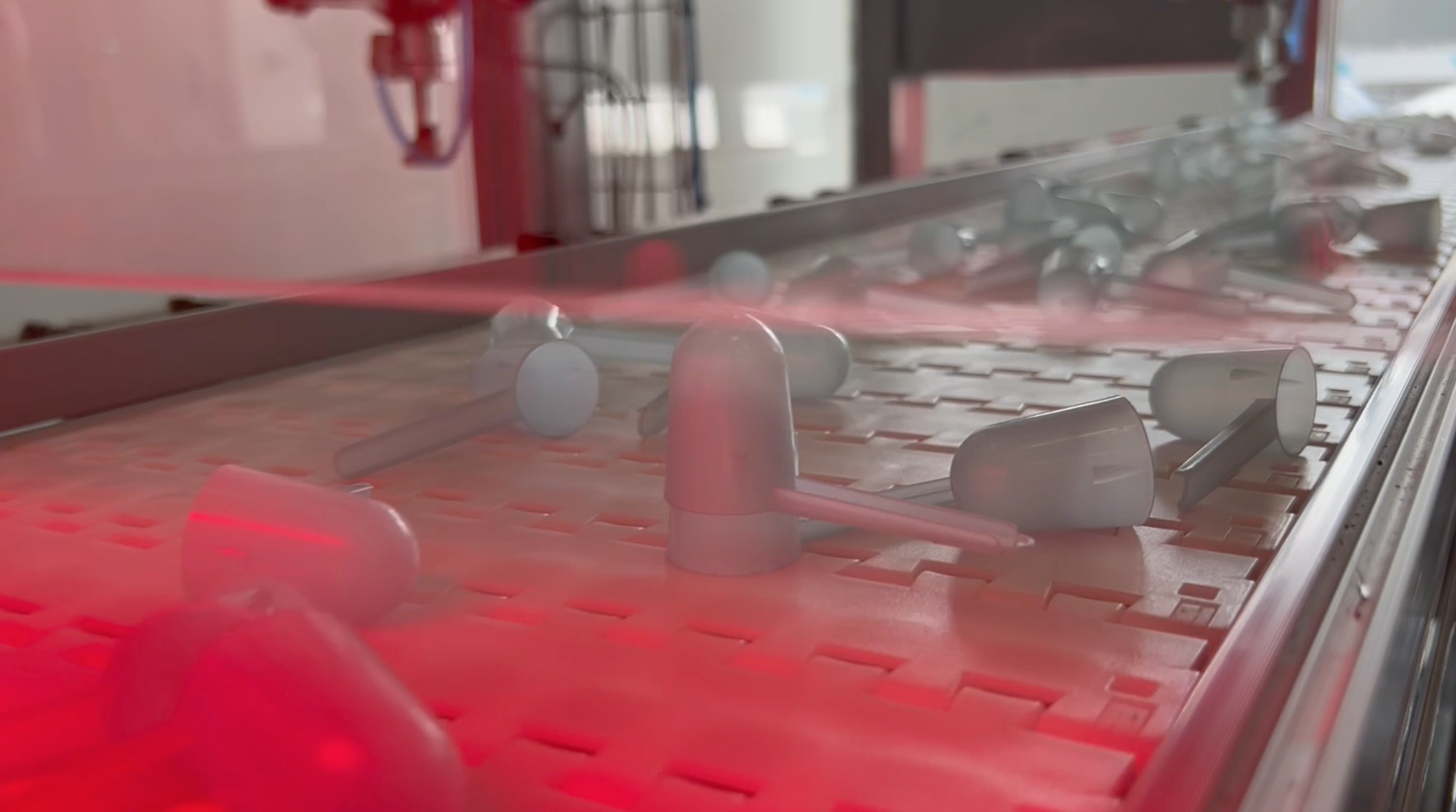

Questa soluzione si trova a Klang, a ovest di Kuala Lumpur. Due KR DELTA raccolgono i cucchiai dosatori da un nastro trasportatore e li collocano su un secondo nastro in tasche aperte. Queste a loro volta consistono in un sacchetto per alimenti per neonati. Accanto al sacchetto c'è uno spazio vuoto con un adesivo che include un codice a barre. "Se il robot riconosce l'area libera tramite la telecamera, sa che deve depositarvi un cucchiaio", afferma Singh. Poi un'altra macchina spinge sacchetti e cucchiai in una scatola. Tuttavia, se il sacchetto copre l'adesivo, allora il cucchiaio non viene depositato, perché altrimenti potrebbe verificarsi un inceppamento nella macchina durante l'imballaggio. Ciò che sembra relativamente semplice è un'interazione nella produzione continua di diversi sistemi.

KR DELTA convince nell'industria alimentare

"Naturalmente, al centro c’è il KR DELTA, che può entrare in contatto diretto con il cibo grazie al suo corpo in acciaio inossidabile", spiega il dipendente di KUKA Lim Jia Ming. L'alloggiamento in acciaio inossidabile resistente alla corrosione del robot è progettato secondo lo standard alimentare tedesco LFGB e statunitense FDA. Soddisfa anche la certificazione europea CE e la certificazione tedesca TÜV sulle funzioni di sicurezza. Il robot è resistente a polvere e umidità secondo la classe di protezione IP 67 e può quindi essere pulito sotto alta pressione e con detergenti alcalini o acidi, il che è perfetto per l’industria alimentare dal punto di vista igienico.

Fino a 80 cucchiai al minuto

Ma non è solo il suo aspetto a essere convincente; KR DELTA è anche estremamente veloce: con un tempo di ciclo fino a 0,5 secondi, KR DELTA è ideale per compiti di Pick&Place. "Così i due robot gestiscono circa 80 cucchiai al minuto", afferma Jia Ming. Allo stesso tempo, lavorano con estrema precisione: possibili errori manuali possono così essere evitati. Prima dell'automazione, questa fase del processo veniva eseguita manualmente presso il produttore di alimenti per bambini: una potenziale fonte di pericolo. Con il robot nella versione Hygienic Machine, diventa una fase di lavoro igienica a tutto tondo. Inoltre, l'intera soluzione è molto poco ingombrante. I due robot sono montati sul soffitto sopra le linee di assemblaggio e ciascuno ha un'area di installazione di soli 350 mm di diametro. Una delle più grandi sfide all'inizio era la calibrazione accurata, necessaria affinché i due KR DELTA possano afferrare con precisione i cucchiai in velocità.

Una questione di posizione corretta

Grazie alla combinazione del software KUKA.VisionTech, che è un potente strumento per il riconoscimento di oggetti 2D, e KUKA.PickControl, il KR DELTA può prelevare oggetti da un nastro trasportatore in movimento e depositarli su un altro. "Una telecamera con elaborazione delle immagini rileva la posizione dei cucchiai sul nastro, una seconda i sacchetti sull'altro nastro trasportatore. Il sistema calcola poi la distanza percorsa e la posizione esatta in cui si trova", spiega Jia Ming di KUKA. Grazie a KUKA.PickControl, si possono facilmente coordinare, integrare e controllare anche diversi KR DELTA. Il software assicura anche un processo di produzione regolare ed efficiente dal punto di vista energetico.

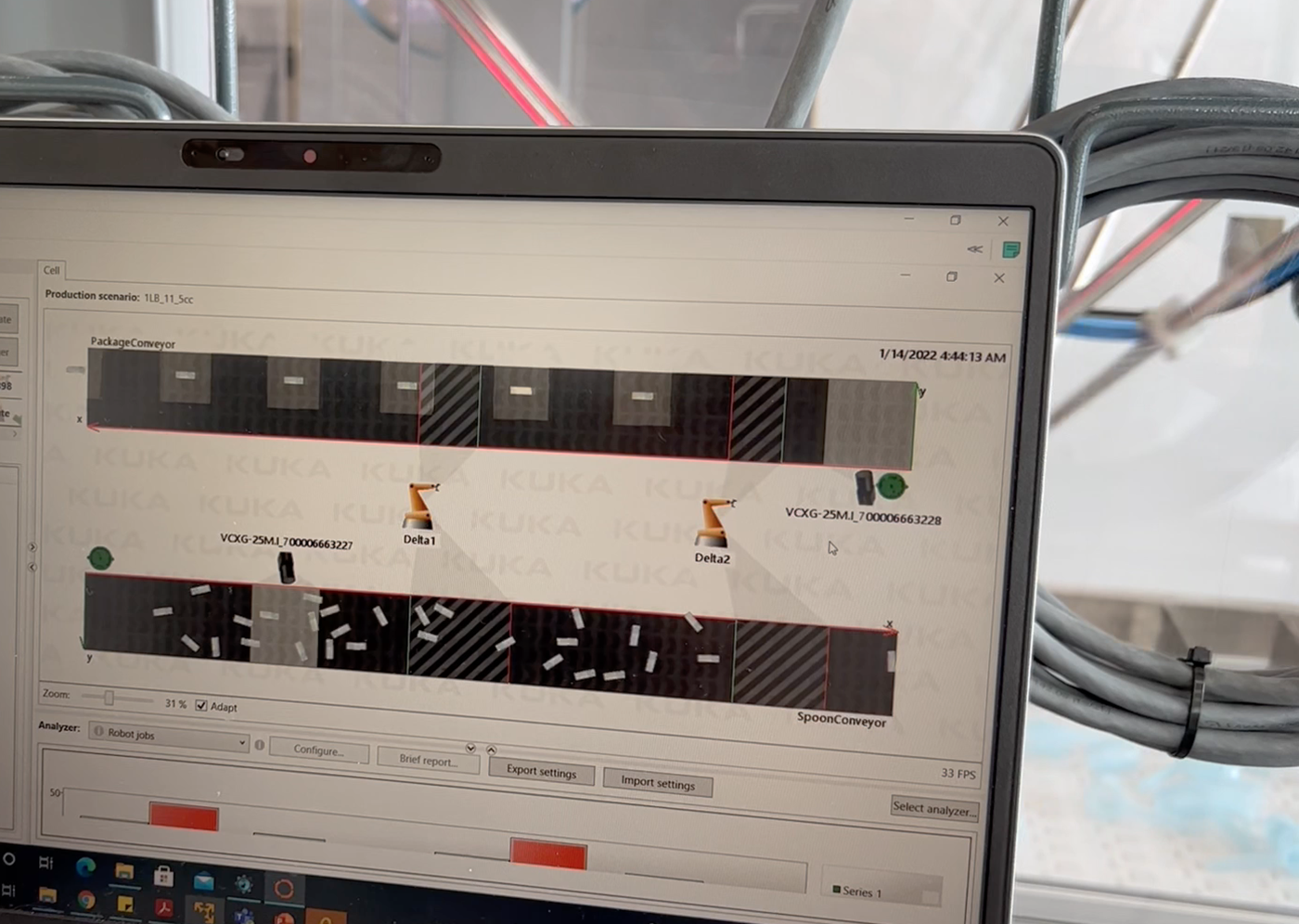

Programmazione offline, test in tempo reale

"Inoltre, KUKA.PickControl supporta modelli flessibili. Questo significa che i clienti possono predefinire i modelli di posizionamento e cambiarli facilmente selezionando diversi scenari in base alle loro esigenze attuali", dichiara Jia Ming. MODU System ha utilizzato anche KUKA.Sim per abbinare e testare le specifiche del cliente. La simulazione 3D così creata può essere successivamente trasferita al sistema di controllo reale. KUKA.Sim è un software di simulazione intelligente che consente un'efficiente programmazione offline dei robot KUKA. Con funzioni come il controllo della raggiungibilità e il rilevamento delle collisioni, il produttore alimentare è stato in grado di garantire in anticipo che i programmi dei robot e i layout delle celle di lavoro utilizzati fossero davvero fattibili.

Il robot è selettivo

Un'altra sfida è rappresentata dalla forma del cucchiaio, manico compreso, in quanto determina dove il KR DELTA può afferrarlo. "Una soluzione è quella di utilizzare un'area di rilevamento scura per scoprire quale orientamento del cucchiaio è migliore", così Rajinderjit Singh spiega MODU System. Si determina che solo alcuni allineamenti sono accettabili per il commissionamento. Se l'orientamento è al di fuori delle impostazioni predefinite, il robot ignora il cucchiaio e ne prende un altro. "Il vantaggio: questo ci permette di aumentare ulteriormente il tempo di ciclo del robot", spiega Singh.

Filtrare i cucchiai facilmente

L'elaborazione dell'immagine è in grado di gestire anche i cucchiai sovrapposti. Uno degli aspetti più importanti dell'applicazione è quindi l'impostazione del filtro. Un esempio di questa funzione è il filtro del raggio, che individua e ignora i cucchiai sovrapposti all'interno di un'area. Jia Ming spiega: "Si può pensare che il primo robot prenda il cucchiaio superiore, ma poi quello inferiore è disallineato. Con questa funzione di filtro, il cucchiaio interessato viene ignorato dal secondo robot". Per prevenire questo scenario e per semplificare l'elaborazione da parte del robot, c'è un ascensore davanti alla linea di montaggio, seguito da un'unità vibrante che separa i cucchiai l'uno dall'altro nel miglior modo possibile.

Il sistema è molto facile da usare, ha una bella estetica e il chiaro design del robot in acciaio inossidabile convince il nostro cliente dell'industria alimentare. Sono molto soddisfatto dell'automazione.

Blu, verde o arancione, il colore del cucchiaio non ha importanza.

Anche se la forma dei cucchiai dosatori è sempre la stessa, essi differiscono per il colore: nella sua attività, il cliente usa quelli blu, verdi o anche arancioni. I diversi colori hanno rappresentato un'ulteriore sfida all'inizio: "Per esempio, se il cliente utilizza un cucchiaio blu, la luce migliore per il sistema di visione per rilevare la posizione è il rosso. Con una combinazione di diversi colori di illuminazione, siamo stati in grado di ridurre il tempo di elaborazione dell'immagine", dice Singh. Ecco perché si è deciso di utilizzare l'illuminazione RGB. Una telecamera per l'ispezione finale controlla l'intero processo. "Il cliente ha grande fiducia nell'automazione sviluppata da KUKA e MODU System", spiega Singh. "Noi stessi siamo molto colpiti dal design in acciaio inossidabile del KR DELTA e crediamo che l'applicazione sia ideale per l'industria alimentare, che pone molta enfasi sull'igiene".