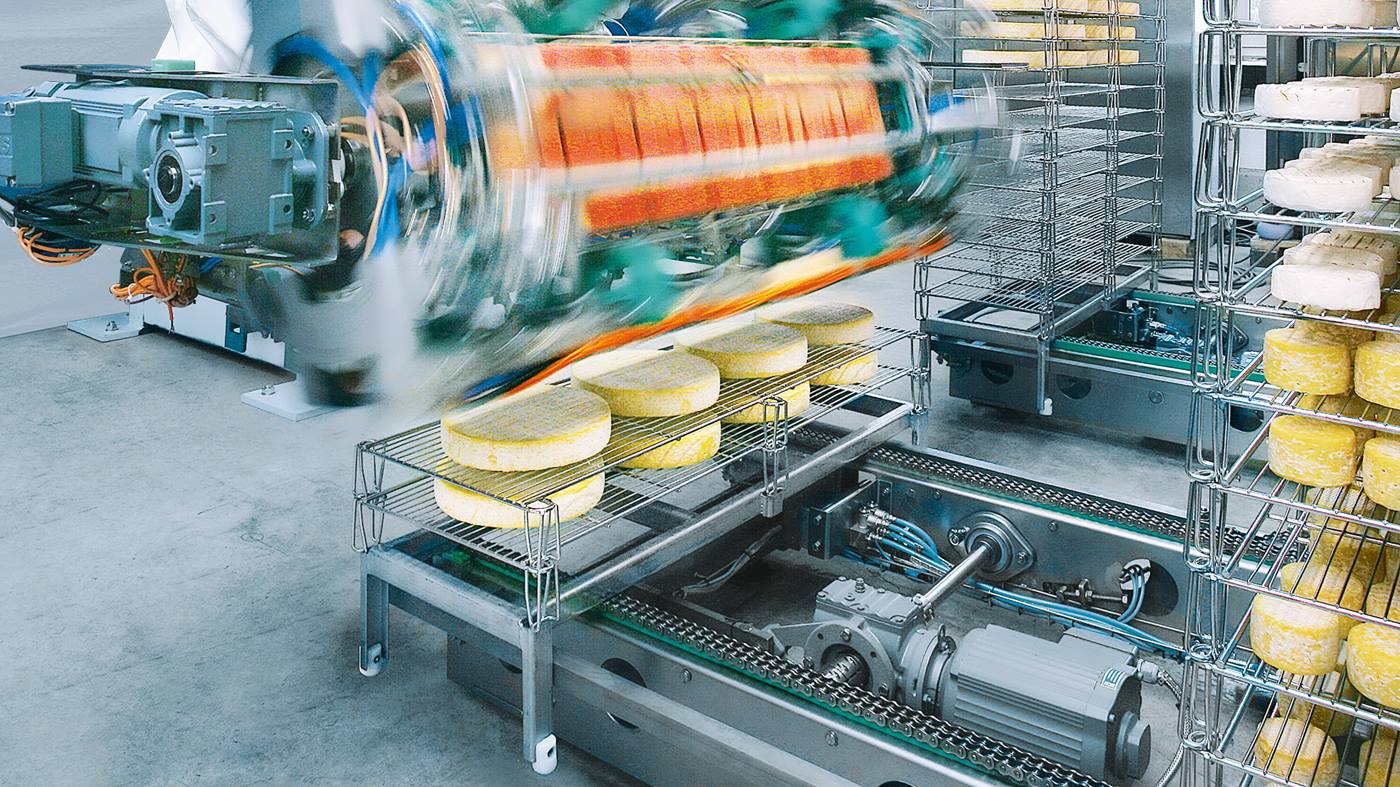

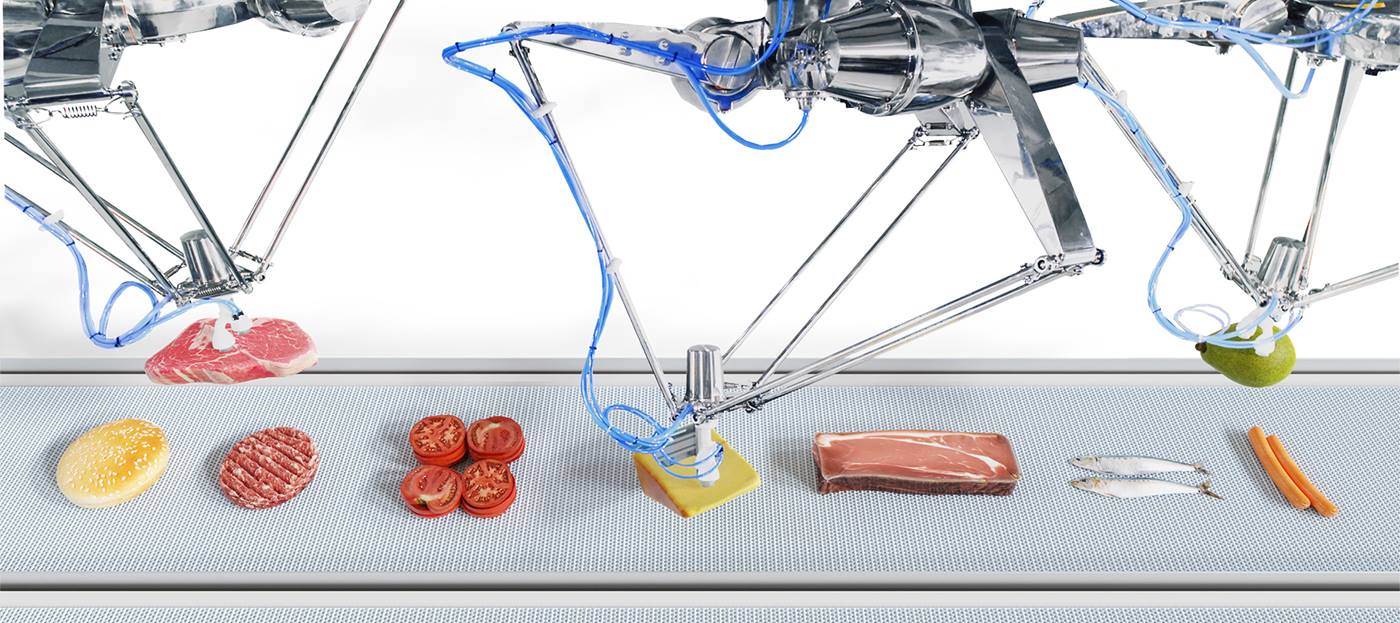

Höga hygienkrav, hållbara lösningar

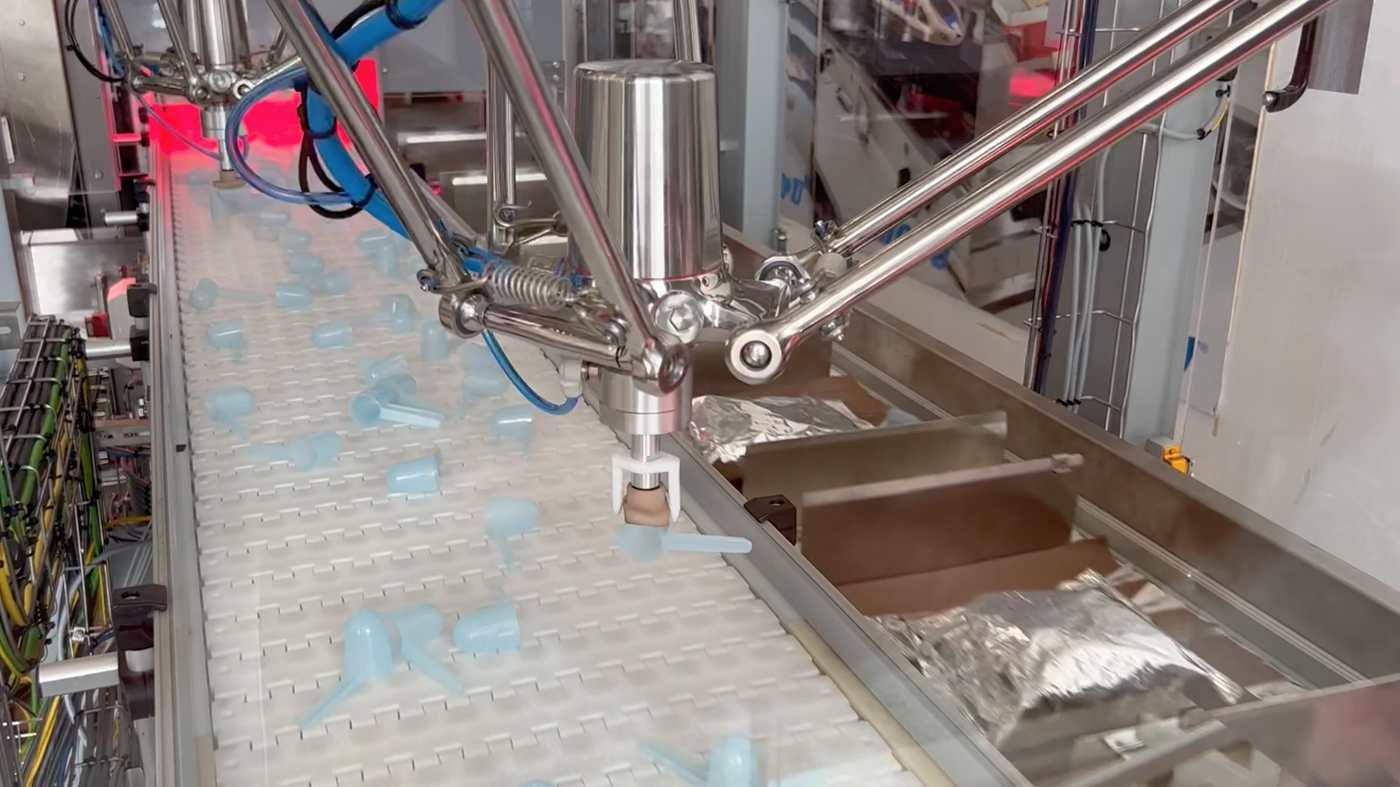

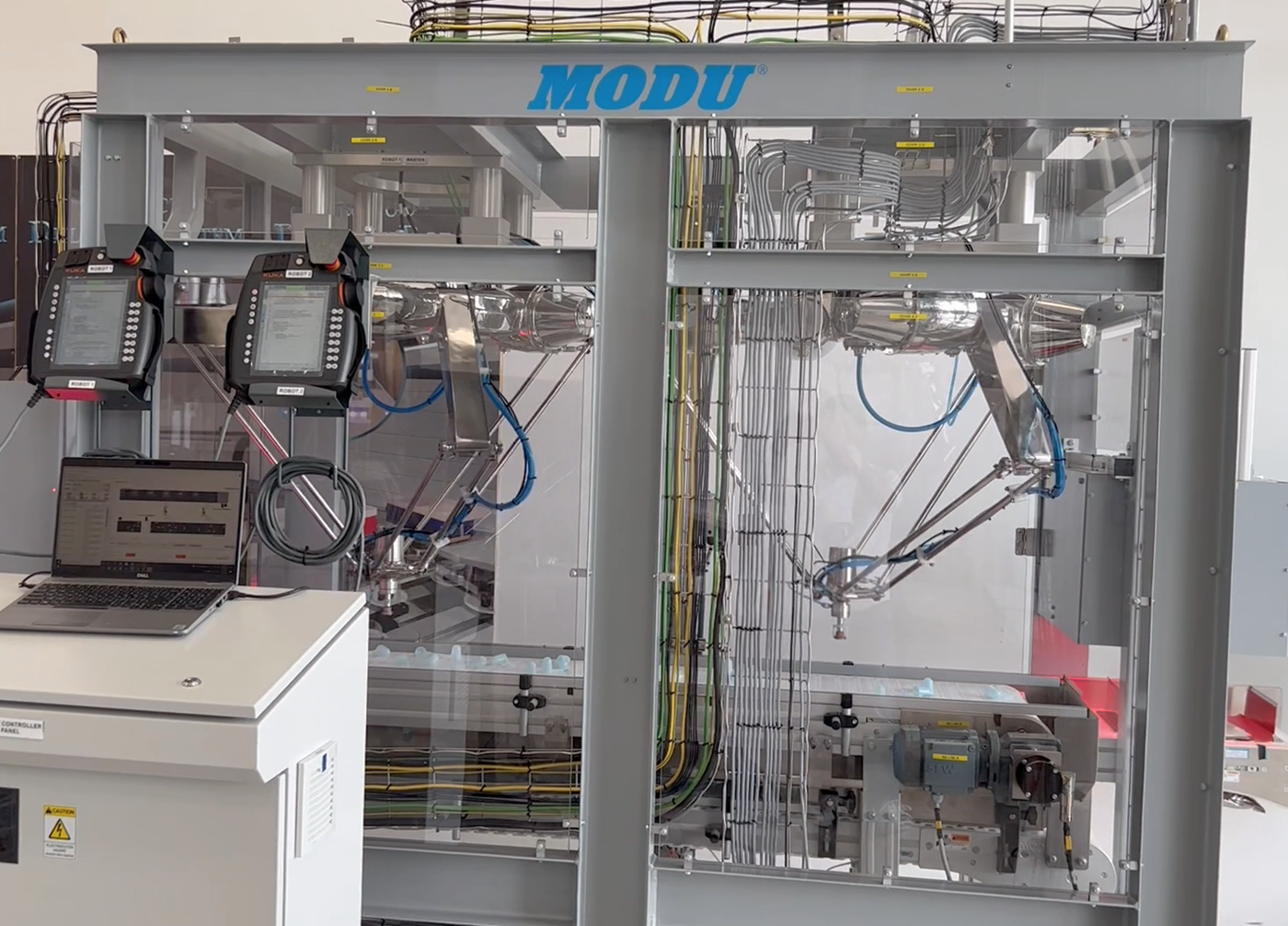

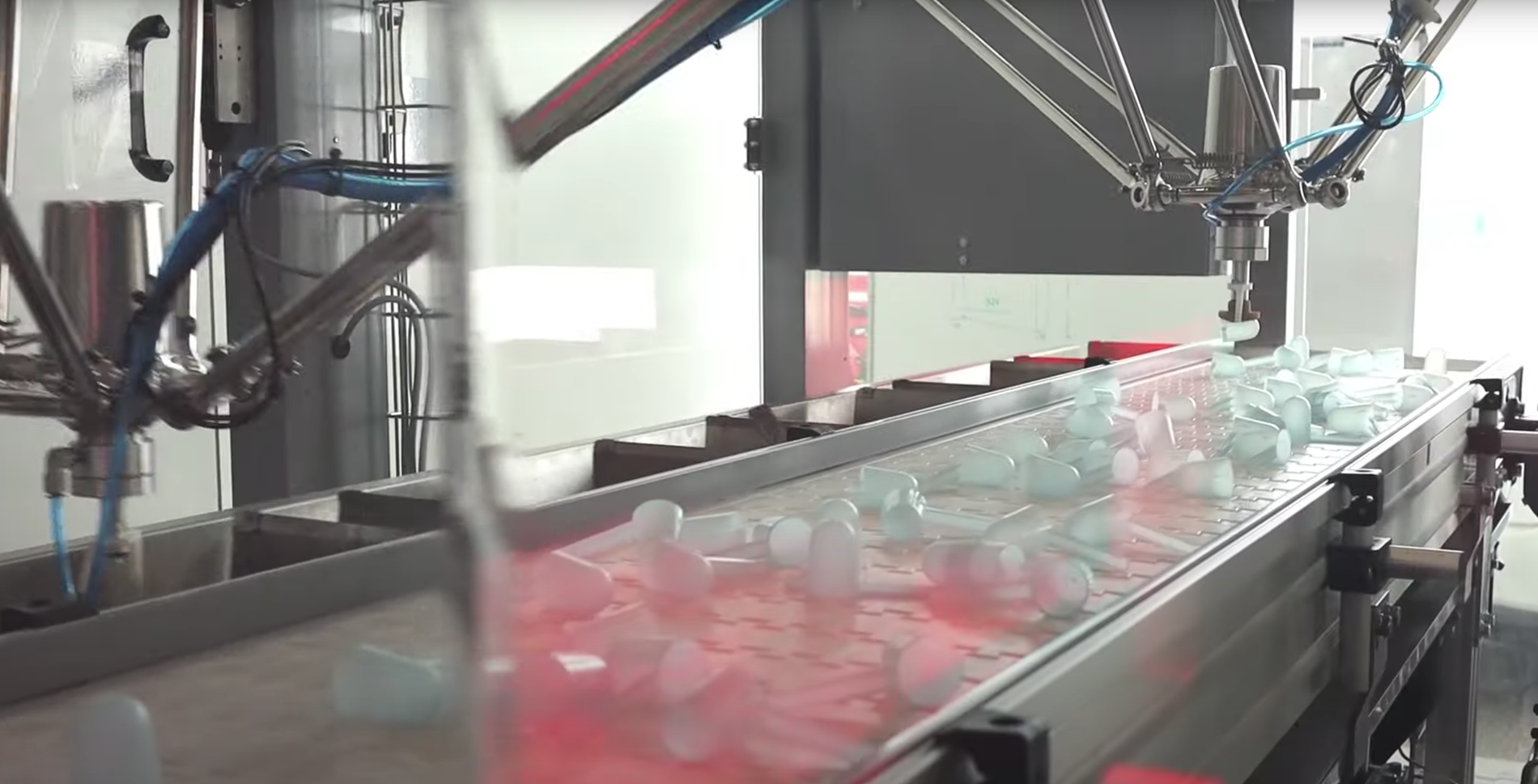

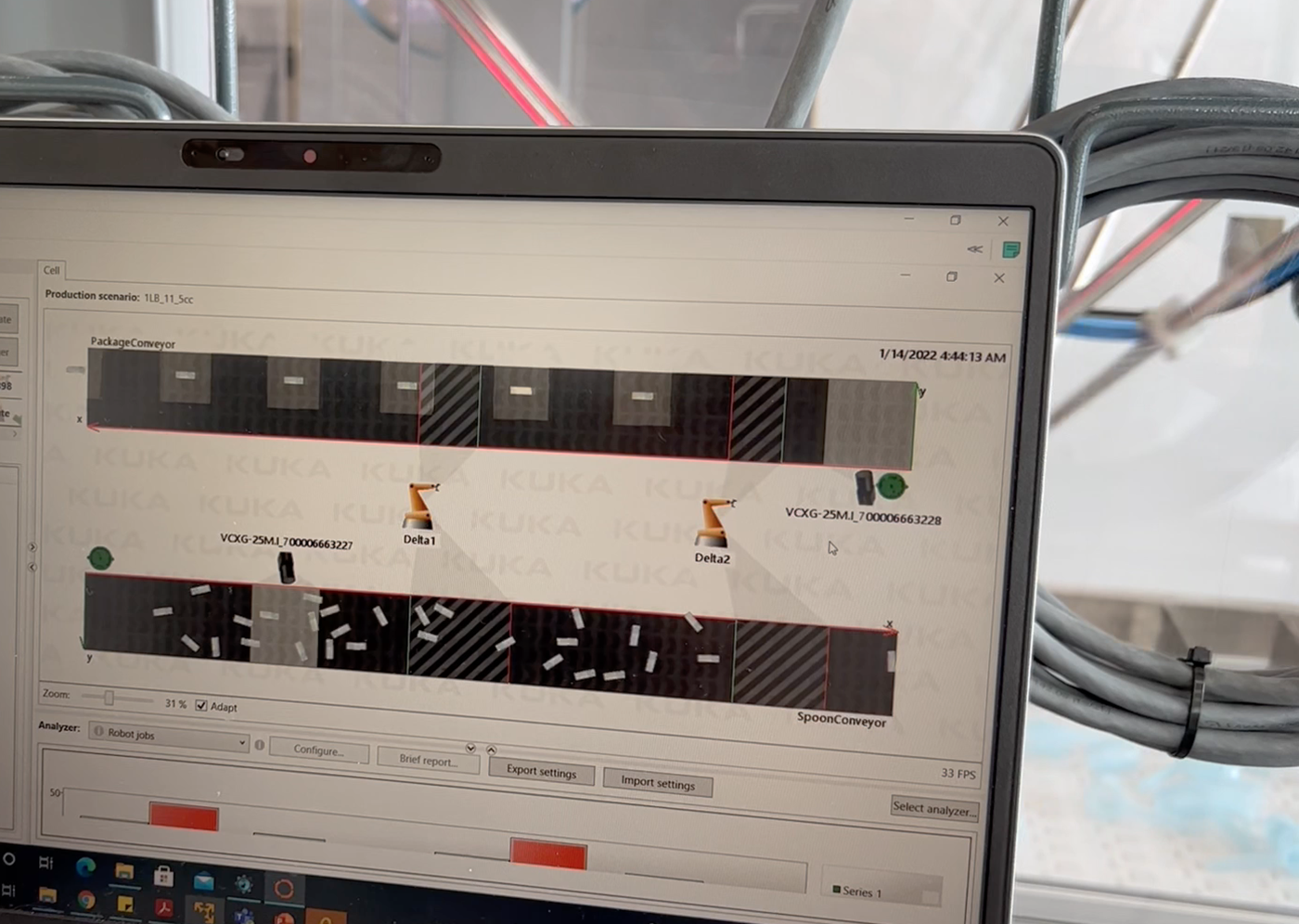

Hygien är en grundläggande del av livsmedelssäkerheten – och en utmaning inom livsmedelsindustrin. Viktiga punkter är höga hygienkrav i produktionslokaler, rengöring och desinfektion av ytor och utrustning, men också utbildad och frisk personal. Den malaysiska systemintegratören MODU System vill stödja industrin med sina kunskaper om robotbaserade automationslösningar. Företaget får hjälp av KUKA, som erbjuder den perfekta roboten för dessa krav: KR DELTA. ”Vi vill att våra kunder ska ha förtroende för oss”, säger Rajinderjit Singh, regionchef hos MODU System. ”Det är därför vi har investerat mycket resurser i teknikutveckling och har ett nära samarbete med partner som KUKA för att hitta en mer hållbar lösning för robotteknik.”