Fabrikant van precisiegereedschap automatiseert uitrusting van CNC-machines

Het bedrijf Paul Horn GmbH uit het Zuid-Duitse Tübingen begon aanvankelijk alleen met de implementatie van een automatiseringsoplossing en ontwierp en plande de installaties inclusief grijptechniek. Voor de programmering van de robots en de PLC bij dit concept, inclusief de inbedrijfstelling op globaal niveau, haalde Horn KUKA aan boord. Nu worden de speciaal ontwikkelde installaties voor de productie van precisiegereedschap wereldwijd gebruikt.

Uitdagingen met de Customer Service van KUKA het hoofd geboden

Een softwarepakket en vier robotcellen zorgen voor een enorm productaanbod

Zo werd KUKA programmeerpartner van het bedrijf uit Tübingen. Sven Göckes, vele jaren robotprogrammeur bij KUKA, liet zich inwijden in de ideeën en heeft vervolgens een uniforme programmeer- en softwarestructuur geprojecteerd en vastgelegd. "Het was de bedoeling om de oplossing zo generiek te programmeren dat we de productdiversiteit op elk moment kunnen vergroten. Dat was geen simpele klus en heeft ook mijn ambitie gewekt", aldus Göckes. Twee jaar, tal van gesprekken en meer dan 4.000 programmeeruren later waren de installaties voor de verschillende productfamilies klaar om in gebruik te worden genomen. Een belangrijke succesfactor was daarbij het softwarepakket KUKA.AppTech, dat door zijn modulaire opbouw perfect bij het productieconcept van Paul Horn past. De afzonderlijke modules van KUKA.AppTech kunnen optimaal aan de verschillende productgroepen worden aangepast, waardoor herhaalbare programmeerprocessen met weinig moeite reproduceerbaar zijn.

Wij hechten veel waarde aan een moderne en duurzame werkomgeving. Met dergelijke oplossingen willen we ons in een economisch sterke regio afbakenen van concurrenten en tegelijkertijd medewerkers motiveren.

Door machinale uitrusting: perfect geslepen onderdelen

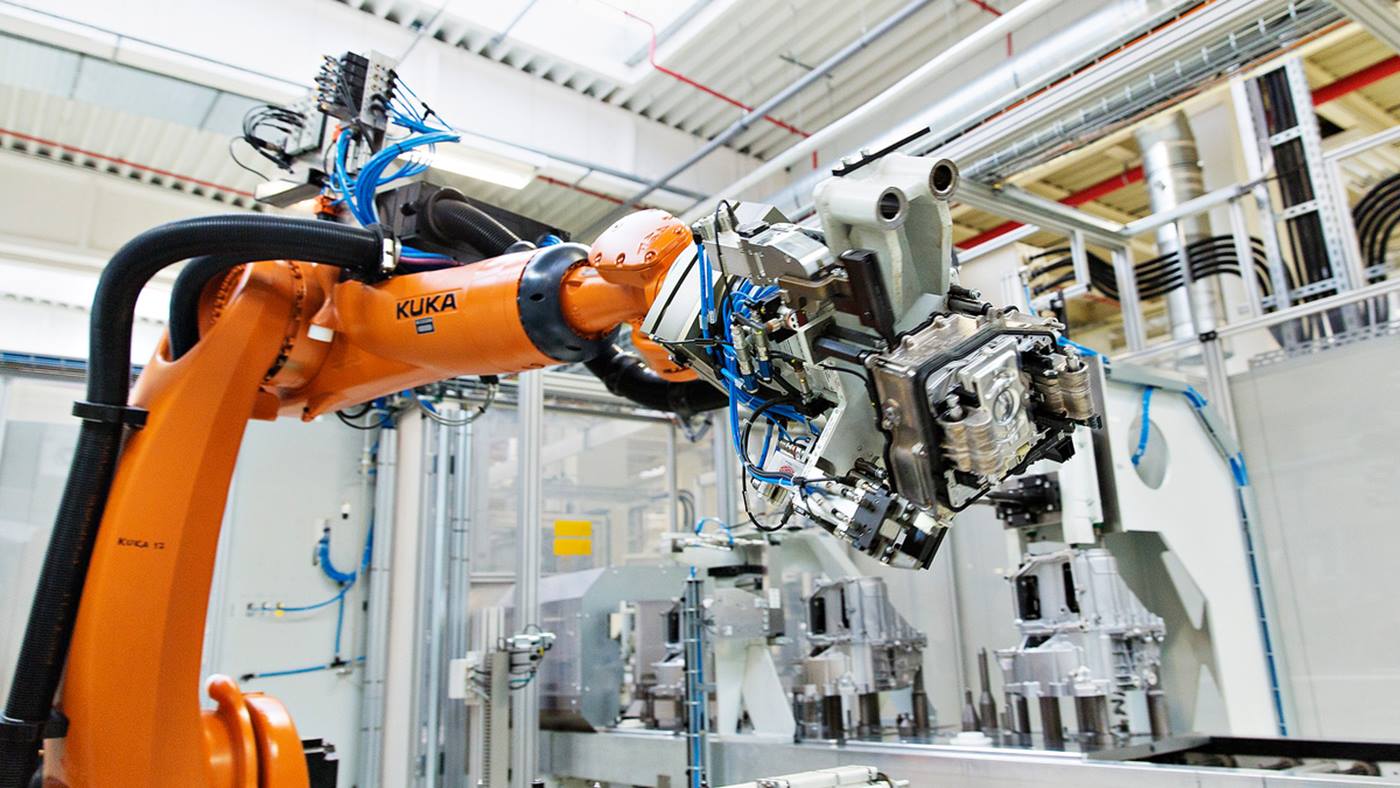

De KR AGILUS hangt bij Horn binnen het bereik van de werktuigmachine ondersteboven aan het celplafond. Van hieruit kan de robot alle bewegingen uitvoeren. Een medewerker rust de cel van buitenaf met een pallet uit en voert via het bedieningspaneel de bijbehorende parameters voor de aanwezige onderdelen in. Vervolgens begint de uitrustingsrobot met zijn werk. De robot lijnt de snijplaten op de werkstukdrager uit en grijpt deze. De robotarm leidt het werkstuk naar een camerastation dat de snijpositie bepaalt. Met deze informatie positioneert de KR AGILUS de snijplaat op de hiervoor bestemde drager, die in de volgende stap voor de uitrusting aan de CNC-machine wordt overgedragen. De geslepen snijplaat komt vervolgens weer bij de robot terecht, die deze weer op zijn oorspronkelijke positie op de pallet neerlegt. Hierbij gaat geen tijd verloren: Terwijl het ene werkstuk wordt geslepen, monteert de robot het volgende werkstuk al op een nieuwe drager.

Geschikt voor de meest uiteenlopende onderdelen: flexibiliteit voor de productie van de toekomst

Van de in totaal ongeveer 300 machines van Paul Horn GmbH draaien 55 machines met de door KUKA ontwikkelde installatie – ook in de VS en in Tsjechië. In totaal 27 KR AGILUS moeten de automatisering van de uitrusting van werktuigmachines verder versnellen. "Het gaat ons daarbij vooral om het perspectief op lange termijn. Door de nieuwe installaties gaan we er vanuit dat we in de toekomst flexibeler zullen zijn en nieuwe productfamilies zelf kunnen implementeren. Door de samenwerking met KUKA hebben we hiervoor in ieder geval de basis gelegd", aldus managing director Rommel.

De juiste software als sleutel tot succes

Om in het kader van de machineuitrusting de nauwkeurigheid tijdens het grijpen te garanderen en korte cyclustijden te realiseren, werden verschillende softwarepakketten van KUKA toegepast. Zo bood bijvoorbeeld het modulair opgebouwde softwarepakket KUKA.AppTech ondersteuning bij het programmeren van de afzonderlijke oplossingen. Ter ondersteuning en planning van de veiligheidsconfiguratie werd gebruik gemaakt van de simulatiesoftware KUKA.Sim. Met de software KUKA.SafeOperation konden extra werk- en veiligheidsbereiken virtueel vastgelegd en na de realisatie in de werkelijke omgeving bewaakt worden.

Het gebruik van robots in onze productie maakt het dagelijkse werk een stuk gemakkelijker. Door de automatisering bereiken we een hogere nauwkeurigheid én een hogere snelheid. Bovendien is het geheel zeer intuïtief te bedienen.

Moderne werkomgeving, gemotiveerde medewerkers

De nieuwe geautomatiseerde uitrusting van KUKA stelt de medewerkers bij Horn in staat om zich nog gerichter te concentreren op hun kerntaak, het garanderen van de hoge kwaliteit van de slijptechniek. Hierbij helpt bijvoorbeeld ook het visualiseringssysteem miView van KUKA: daarmee kunnen, afhankelijk van de gebruikersinstellingen en op basis van user- en wachtwoordinvoer, de bedienings- en weergavedata in meerdere talen direct vanuit het PLC-programma gegenereerd en gevisualiseerd worden. Dat functioneert in meerdere talen. Ook wordt statusinformatie door miView automatisch geregistreerd en opgeslagen. Managing director Matthias Rommel is ervan overtuigd dat dit project slechts een eerste stap was en vele andere nog zullen volgen, met KUKA als vaste partner.