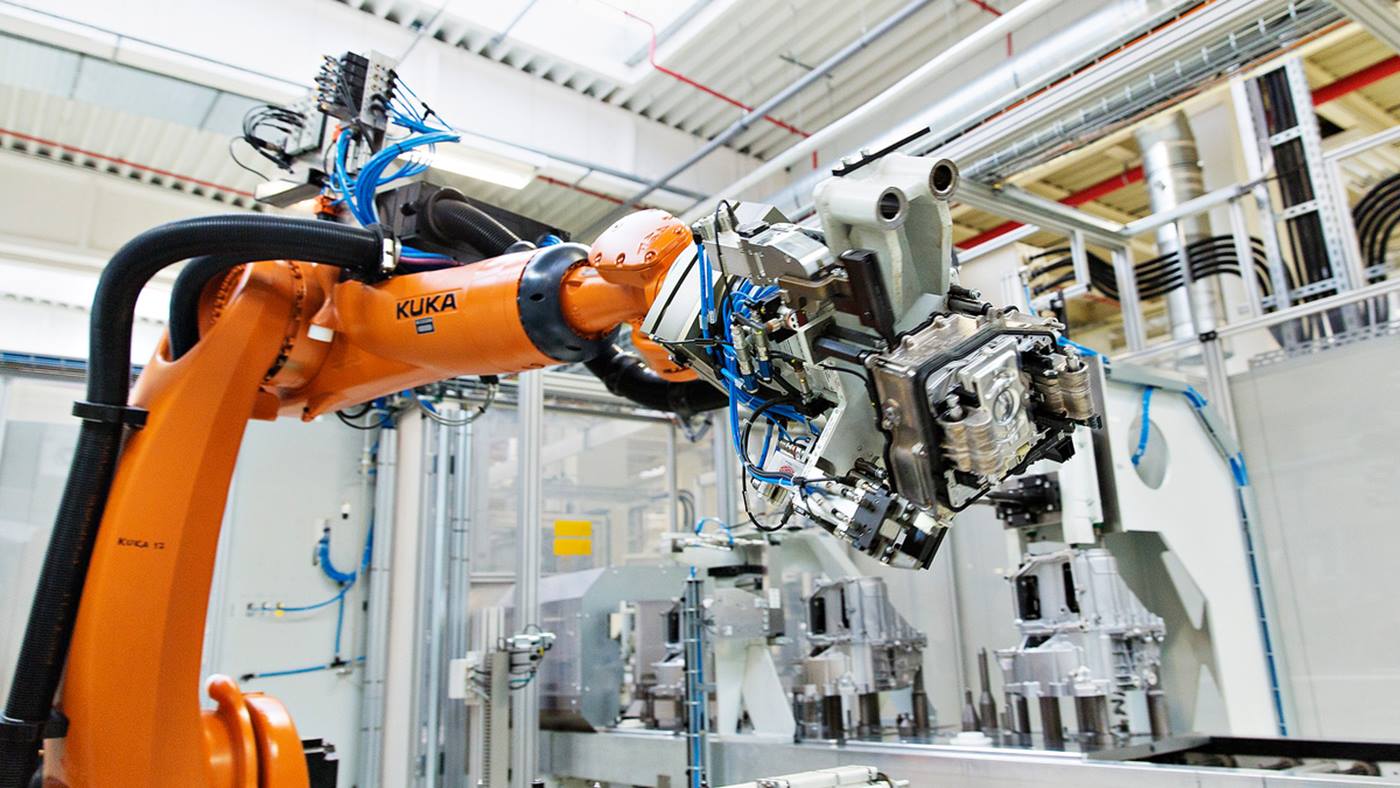

CNC 머신 장착을 자동화하는 정밀 공구 제조사

튀빙엔에 소재한 Paul Horn GmbH는 자체적으로 자동화 솔루션을 시작했으며 그리핑 기술을 포함한 시스템을 설계 및 계획했습니다. 그런 다음 Horn은 글로벌 수준의 커미셔닝을 포함하여 전체 컨셉에서 로봇과 PLC를 프로그래밍하기 위해 KUKA를 도입했습니다. 이제 정밀 공구 생산을 위해 특별히 개발된 시스템이 전 세계적으로 사용되고 있습니다.

KUKA 고객 서비스를 통해 극복한 과제

소프트웨어 패키지와 4개의 로봇 셀이 매우 다양한 제품을 보장합니다

이로써 KUKA는 튀빙엔 소재 기업의 프로그래밍 파트너가 되었습니다. 수년 동안 KUKA에서 로봇 프로그래머로 일해 온 Sven Göckes는 아이디어를 받아들인 후 통일된 프로그래밍 및 소프트웨어 구조를 설계하고 정의했습니다. "목표는 언제든지 다양한 제품을 확장할 수 있도록 솔루션을 일반적으로 프로그래밍하는 것이었습니다. 그것은 쉽지 않았고 제 자존심을 자극하기도 했다"고 Göckes는 말합니다. 2년 동안 많은 논의와 4,000시간 이상의 프로그래밍 시간이 지난 후 다양한 제품군을 위한 시스템이 완전히 개발되어 가동되었습니다. 주요 성공 요인은 소프트웨어 패키지 KUKA.AppTech을 들 수 있으며 이것은 그 모듈식 구조 덕분에 Paul Horn의 생산 컨셉에 완벽하게 부합합니다. KUKA.AppTech의 개별 모듈은 다양한 제품 그룹에 이상적으로 적용될 수 있으므로 반복되는 프로그래밍 시퀀스를 적은 노력으로 재현할 수 있습니다.

우리는 현대적이고 지속 가능한 작업 환경을 매우 중요하게 생각합니다. 이와 같은 솔루션을 통해 우리는 경제적으로 강한 지역에서 경쟁에서 우위를 점하고 직원들에게 동기를 부여하고자 합니다.

기계적 장착을 통해: 각 부품에 최상의 공정

Horn에서 KR AGILUS는 모든 움직임을 수행할 수 있는 공작 기계의 손이 닿는 셀 천장에 거꾸로 매달려 있습니다. 직원은 외부에서 팔레트가 있는 셀을 장착하고 컨트롤 패널에서 구성요소에 대한 관련 매개변수를 입력합니다. 그러면 조립 로봇이 작업을 시작합니다. 인덱서블 인서트를 공작물 캐리어에 정렬하고 고정합니다. 로봇 팔은 가공물을 절단면의 위치를 결정하는 카메라 스테이션으로 안내합니다. 이 정보를 사용하여 KR AGILUS는 인덱서블 인서트를 지정된 캐리어에 배치하고 다음 단계에서 로드할 수 있도록 CNC 기계로 전송합니다. 완전히 연마된 인덱서블 인서트는 로봇으로 반환되어 팔레트의 원래 위치에 다시 배치됩니다. 이 과정에서 시간이 낭비되지 않습니다: 공작물 하나를 연마하는 동안 로봇은 이미 새 캐리어에 다음 공작물을 장착하고 있습니다.

다양한 구성 요소에 적합: 미래의 생산에 대한 유연성

Paul Horn GmbH의 총 약 300대의 기계 중 55대가 현재 KUKA가 개발한 시스템과 함께 미국과 체코 공화국에서 실행되고 있습니다. 27개 이상의 KR AGILUS는 공작 기계 로딩 자동화를 더욱 발전시킬 것입니다. “우리는 주로 장기적인 관점에 관심이 있습니다. 새로운 시스템을 통해 우리는 미래에 더 유연해지고 새로운 제품군을 직접 구현할 수 있을 것으로 기대합니다. KUKA와 협력함으로써 우리는 기반을 마련했다”고 Rommel 상무이사가 기뻐하며 말합니다.

성공을 위한 올바른 소프트웨어 조합

KUKA의 다양한 소프트웨어 패키지를 사용하여 기계 로딩 시 정확성을 보장하고 짧은 사이클 타임을 충족했습니다. 예를 들어 모듈형 소프트웨어 패키지 KUKA.AppTech는 개별 솔루션의 프로그래밍을 지원했습니다. 시뮬레이션 소프트웨어 KUKA.Sim은 안전 구성을 지원하고 계획하는 데 사용되었습니다. KUKA.SafeOperation 소프트웨어를 사용하면 작업 및 보호 영역을 가상으로 정의하고 실제 환경에서 구현한 후 모니터링할 수 있습니다.

생산에 로봇 공학을 사용하면 일상 업무가 더 쉬워집니다. 자동화를 통해 더 정확하고 더 빠른 속도를 달성합니다. 또한 이 응용 프로그램은 사용이 매우 직관적입니다.

현대적인 작업 환경, 동기 부여가 된 직원

KUKA의 새로운 자동 조립을 통해 Horn의 직원들은 연삭 기술의 고품질을 보장하는 핵심 업무에 보다 구체적으로 집중할 수 있습니다. KUKA의 시각화 시스템 miView는 다음과 같은 경우에도 도움이 됩니다: 이 구성요소로 사용자 설정에 따라 사용자와 암호 입력에 기반하여 PLC 프로그램에서 직접 조작 데이터와 디스플레이 데이터를 생성하고 시각화할 수 있습니다. 이것은 여러 언어로 작동합니다. miView는 상태 정보도 자동으로 기록하고 저장합니다. 매니징 디렉터 Matthias Rommel은 이 프로젝트가 첫 번째 단계일 뿐이며 더 많은 프로젝트가 뒤따를 것이며 KUKA가 영구적인 파트너가 될 것이라고 확신합니다.