Nhà sản xuất của công cụ chính xác tự động hoá lắp ráp máy CNC

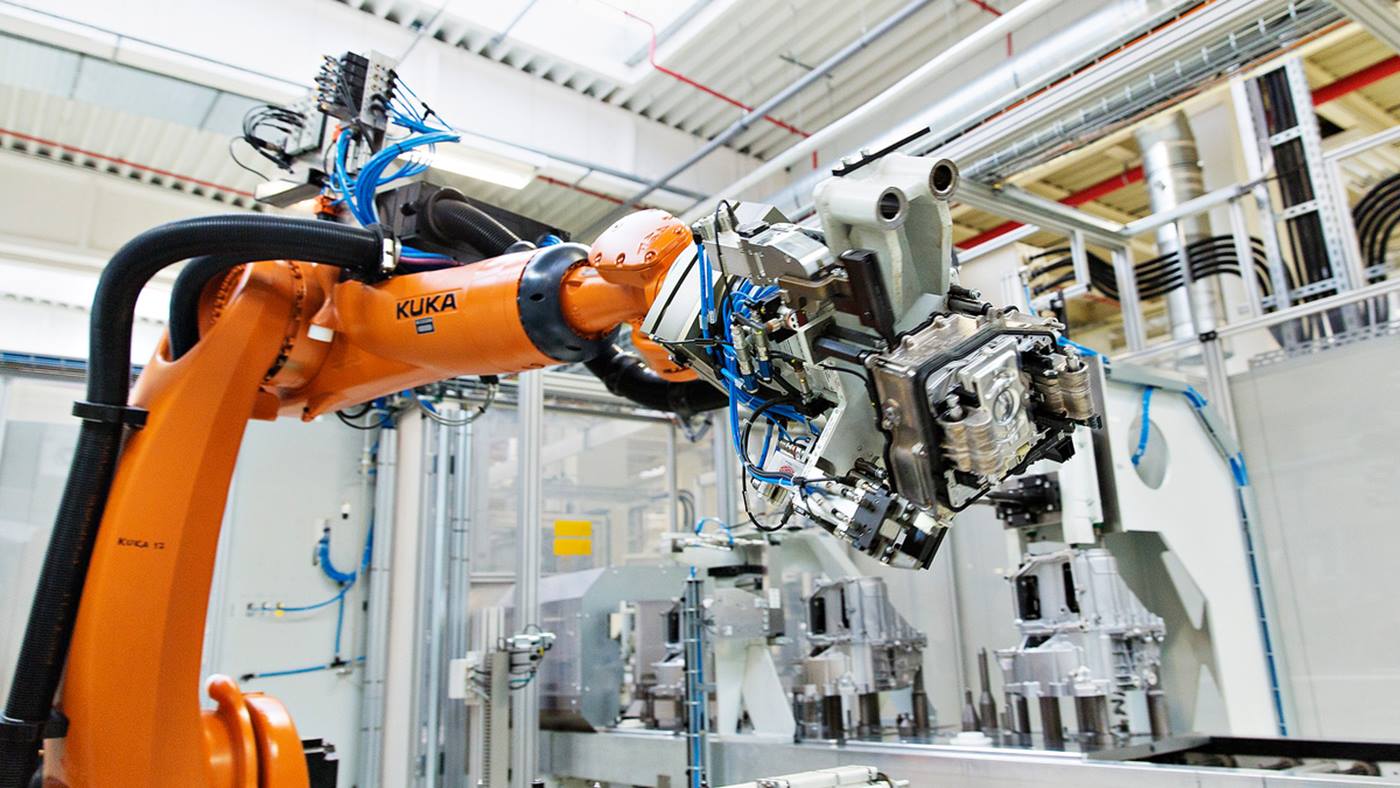

Công ty TNHH Paul Horn từ Tübingen đã bắt đầu giải pháp tự động hóa của riêng họ trong việc đồng thời thiết kế và lên kế hoạch cho các hệ thống bao gồm cả công nghệ kẹp của họ. Sau đó, Horn đã đưa KUKA vào vận hành để lập trình rô-bốt và PLC (viết tắt của Programmable Logic Controller) theo khái niệm tổng thể, bao gồm cả việc vận hành thử ở cấp độ toàn cầu. Giờ đây, các hệ thống được phát triển đặc biệt của họ để sản xuất các công cụ chính xác đang được sử dụng trên toàn thế giới.

Vượt qua những thách thức với Dịch vụ khách hàng của KUKA trong vận hành

Một gói phần mềm và bốn ô rô-bốt đảm bảo tạo ra rất nhiều loại sản phẩm

Đây là cách KUKA trở thành đối tác lập trình của công ty Tübinger. Sven Göckes, người đã từng là lập trình viên rô-bốt tại KUKA trong nhiều năm, đã bắt đầu đưa ra các ý tưởng, sau đó thiết kế và xác định cấu trúc phần mềm và lập trình thống nhất. “Mục tiêu là lập trình giải pháp một cách thống nhất để chúng tôi có thể mở rộng nhiều loại sản phẩm bất kỳ lúc nào. Điều đó không dễ dàng và cũng khơi dậy tham vọng của tôi," Göckes nói. Sau hai năm với nhiều cuộc thảo luận và hơn 4.000 giờ lập trình, các hệ thống cho các dòng sản phẩm khác nhau đã được phát triển đầy đủ và đưa vào hoạt động. Yếu tố thành công chính là gói phần mềm KUKA.AppTech, hoàn toàn phù hợp với quan niệm sản xuất của Paul Horn nhờ cấu trúc mô-đun của nó. Các mô-đun riêng lẻ của KUKA.AppTech có thể được điều chỉnh lý tưởng cho các nhóm sản phẩm khác nhau, điều đó có nghĩa là các trình tự lập trình lặp đi lặp lại có thể được sao chép mà không phải tốn nhiều công sức.

Chúng tôi rất coi trọng môi trường làm việc hiện đại, bền vững. Với các giải pháp như thế này, chúng tôi muốn tạo ra sự khác biệt so với đối thủ trong một khu vực kinh tế mạnh và tạo động lực cho nhân viên của chúng tôi.

Bằng cách lắp ráp máy: Đường cắt chuẩn xác cho từng bộ phận

Tại Horn, KR AGILUS được treo ngược trên ô trần trong tầm với của máy công cụ, từ đó có thể thực hiện mọi chuyển động. Một nhân viên lắp ráp điều khiển từ bên ngoài ô bằng một tấm nâng và nhập các thông số liên quan cho các thành phần trên đó tại bảng điều khiển. Sau đó rô-bốt lắp ráp bắt đầu công việc của mình. Nó căn chỉnh các hạt dao có thể lập chỉ mục trên giá đỡ phôi và kẹp chặt nó. Cánh tay rô-bốt dẫn phôi đến trạm camera xác định vị trí của lưỡi cắt. Với thông tin này, KR AGILUS định vị hạt dao có thể lập chỉ mục trên giá đỡ được chỉ định, được chuyển đến máy CNC để nạp trong bước tiếp theo. Hạt dao có thể lập chỉ mục được mài hoàn toàn được đưa lại cho rô-bốt, rô-bốt này sẽ đặt nó trở lại vị trí ban đầu trên tấm nâng. Trong quá trình này không có thời gian bị lãng phí: Trong khi một phôi đang được mài, rô-bốt đã lắp phôi tiếp theo lên giá đỡ mới.

Thích hợp cho nhiều loại linh kiện: Linh hoạt cho sản xuất trong tương lai

Trong tổng số khoảng 300 máy của công ty TNHH Paul Horn, 55 máy hiện đang chạy với hệ thống do KUKA phát triển – cả ở Hoa Kỳ và Cộng hòa Séc. 27 KR AGILUS tiếp theo sẽ thúc đẩy hơn nữa quá trình tự động hóa lắp ráp máy công cụ. “Đối với chúng tôi, tất cả là về một viễn cảnh dài hạn. Với các hệ thống mới, chúng tôi hy vọng rằng chúng tôi sẽ linh hoạt hơn trong tương lai và có thể tự triển khai các dòng sản phẩm mới. Bằng cách hợp tác với KUKA, chúng tôi đã tạo ra nền tảng”, Giám đốc điều hành Rommel vui vẻ nói.

Sự kết hợp phần mềm phù hợp như một công thức thành công

Các gói phần mềm khác nhau từ KUKA đã được sử dụng để đảm bảo độ chính xác trong quá trình lắp ráp máy và để đáp ứng thời gian chu kỳ ngắn. Ví dụ: gói phần mềm mô-đun KUKA.AppTech hỗ trợ lập trình các giải pháp riêng lẻ. Để hỗ trợ và lập kế hoạch cấu hình an toàn thì phần mềm mô phỏng KUKA.Sim được đưa vào sử dụng. Với phần mềm KUKA.SafeOperation các khu vực làm việc và bảo vệ cũng có thể được xác định ảo và được theo dõi sau khi triển khai trong môi trường thực.

Việc sử dụng rô-bốt trong quá trình sản xuất giúp công việc hàng ngày của chúng tôi trở nên dễ dàng hơn. Thông qua tự động hóa, chúng tôi đạt được độ chính xác cao hơn và tốc độ nhanh hơn. Ngoài ra, ứng dụng này rất trực quan để sử dụng.

Môi trường làm việc hiện đại, nhân viên nhiệt huyết

Hệ thống lắp ráp tự động mới của KUKA cho phép nhân viên tại Horn tập trung hơn nữa vào nhiệm vụ cốt lõi của họ là đảm bảo công nghệ mài chất lượng cao. Ví dụ sự hỗ trợ từ hệ thống trực quan hóa miView cúa KUKA: Điều này cho phép dữ liệu vận hành và hiển thị được tạo và hiển thị trực tiếp từ chương trình PLC theo cài đặt của người dùng và dựa trên đầu vào của người dùng và mật khẩu. Chức năng này hoạt động ở nhiều ngôn ngữ. miView cũng tự động ghi và lưu thông tin trạng thái. Giám đốc điều hành Matthias Rommel khẳng định rằng dự án này chỉ là bước đầu tiên và nhiều dự án khác sẽ tiếp nối, và KUKA đã trở thành đối tác lâu dài.