精密工具製造商實現 CNC 工具機上下料自動化

來自圖賓根的 Paul Horn GmbH 最初以一己之力著手開發自動化解決方案,並且設計和規劃了包括抓取技術在內的系統。然而,在機器人和 PLC 程式設計的整體架構方面,包括針對在全球各地進行試運轉的過程,Horn 則向 KUKA 尋求協助。如今,他們自行開發的精密工具製造系統已廣受全球業者採用。

KUKA 客戶服務團隊克服挑戰

一個套裝軟體和四個機械手臂單元實現產品多樣化

KUKA 就此成為這家圖賓根公司的程式設計合作夥伴。擔任多年 KUKA 機器人程式設計專員的 Sven Göckes 在瞭解了背後的概念之後,為此設計並制定了統一的程式設計和軟體架構。「目標是根據一致性的架構來設計解決方案,以便我們可以隨時擴展產品種類。這並不容易,但也激發了我的鬥志。」Göckes 說。在兩年期間,經過多次討論和 4,000 多個小時的程式設計,終於開發出適用於各個產品系列的系統,並且能夠投產運行。成功的關鍵因素是套裝軟體 KUKA.AppTech。這套軟體採用模組化架構,與 Paul Horn 的製程理念完美契合。KUKA.AppTech 的每個模組可以完美適應不同的系列產品,也就是可以輕鬆地重現重複的程式設計流程。

我們非常注重現代化、永續發展的工作環境。藉由這樣的解決方案,我們希望在經濟實力雄厚的地區從激烈競爭中脫穎而出,並激勵我們的員工。

機器上下料:每個零件表面都受到完美處理

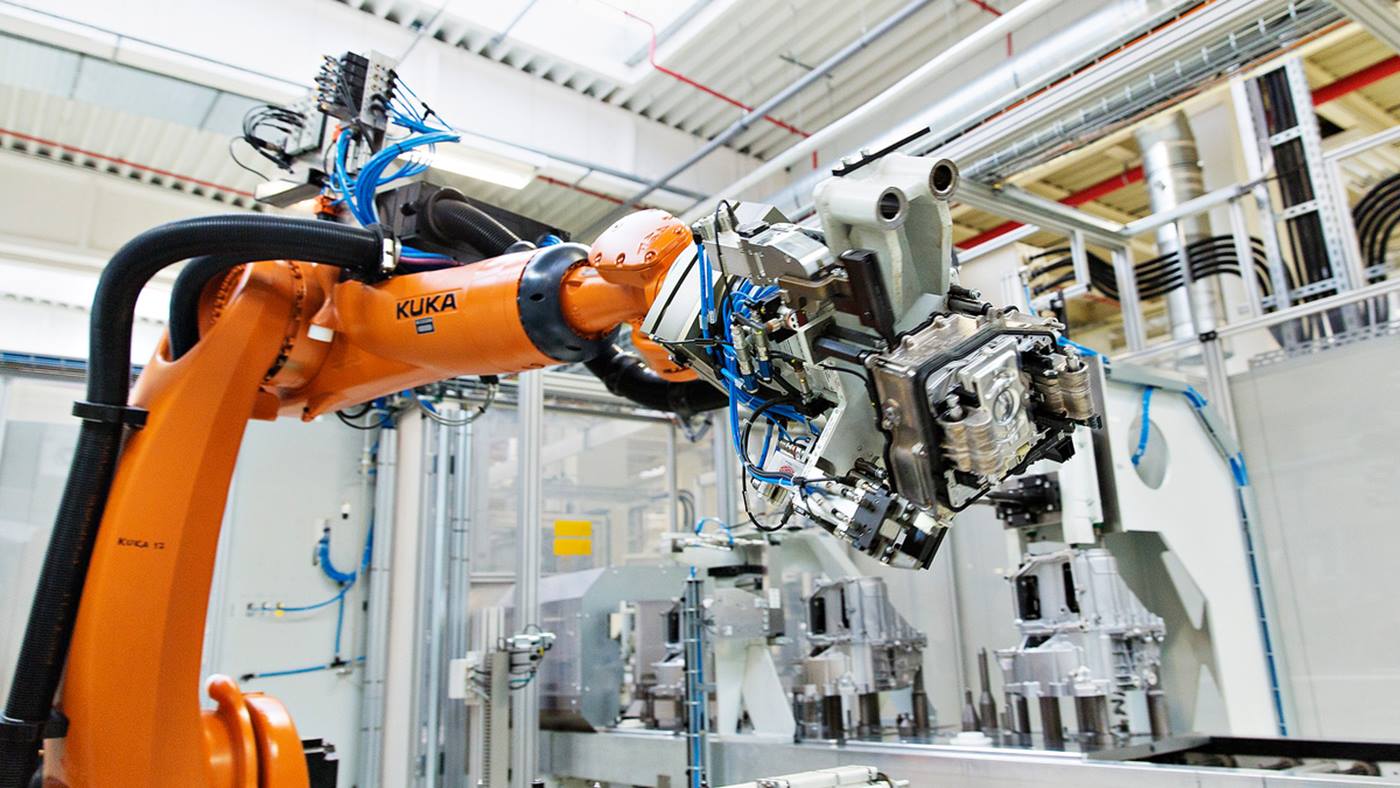

在 Horn 的廠房裡,KR AGILUS 倒掛在工具機的工作單元頂部,從可觸及的區域中執行所有運動。員工從外部用托盤將待加工的工件送入工作單元,並在控制台上輸入托盤上組件的相關參數。之後上料機器人便開始工作。機器人將可轉位刀片對齊工件支座並抓取支座。機器人連接臂將工件引導至攝影機,該攝影機會確定切削位置。有了這些資訊,KR AGILUS 將可轉位刀片定位在指定的支座上,然後將支座輸送給 CNC 工具機以便進行上料。完成研磨的可轉位刀片返回至機器人,機器人將其放回托盤上的原始位置。整個過程中不浪費任何時間:在研磨一個工件期間,機器人已經將下一個工件安裝在新的支座上。

適用於各式各樣的組件:未來的靈活製造方式

Paul Horn GmbH 總共擁有約 300 台工具機,其中有 55 台目前正使用 KUKA 開發的系統運行——其中包括在美國和捷克等地。另有 27 台 KR AGILUS 也將用於推動工具機上料自動化的發展。「我們尤其著重長期前景。有了新系統,我們預計未來將更加靈活,並且能夠自行應用于新產品系列。與 KUKA 的合作為我們奠定了良好基礎。」總經理 Rommel 高興地說。

正確的軟體組合是成功的秘訣

在工具機上料過程中使用 KUKA 的各種套裝軟體,確保了抓料時的精確度,並縮短工作循環時間。例如,可使用模組化套裝軟體 KUKA.AppTech 替各個解決方案進行程式設計。而在支援和規劃安全配置時,則使用了模擬軟體 KUKA.Sim。此外,還使用 KUKA.SafeOperation 軟體來虛擬指定工作和保護區,並在實際環境中實施後進行監控。

在製造過程中使用機器人技術,我們的日常工作能更加輕鬆。自動化技術帶來了更高的準確性和速度。此外,應用軟體使用起來非常直覺簡易。

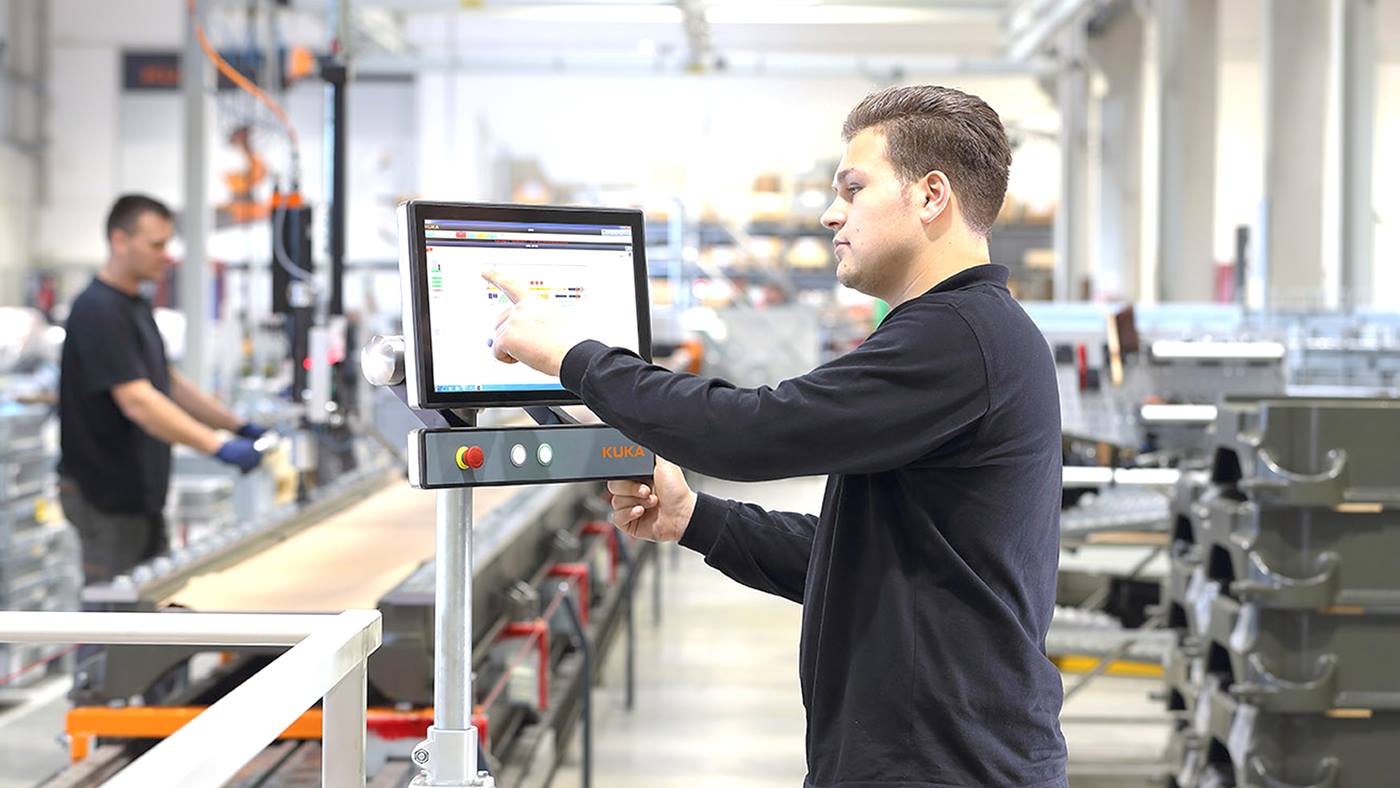

現代化的工作環境,積極進取的員工

KUKA 的新型自動化上下料技術使 Horn 的員工能夠更加專注於核心任務——確保高品質的研磨成果。KUKA 的視覺化系統 miView 在這方面也能提供支援: 可以根據使用者設定,以及透過所輸入的使用者名稱和密碼直接從 PLC 程式生成和視覺化顯示操作和顯示數據,而且可使用多種語言。miView 還能夠自動記錄並儲存狀態訊息。總經理 Matthias Rommel 確信這個專案只是第一步,後續還會有更多計畫,KUKA 已成為永久的合作夥伴。