Un fabricant d'outils de précision automatise l'équipement de ses machines CNC

La société Paul Horn GmbH de Tübingen a lancé sa solution d'automatisation en faisant cavalier seul, en construisant et en planifiant des installations, y compris leur technique de préhension. Horn a ensuite fait appel à KUKA pour programmer les robots et l'API dans le cadre d'un concept global, y compris la mise en service au niveau mondial. Désormais, leurs installations spécialement conçues pour la fabrication d'outils de précision sont utilisées dans le monde entier.

Le service client de KUKA est de la partie pour relever les défis

Un progiciel et quatre cellules robotisées assurent une immense diversité de produits

C'est ainsi que KUKA est devenu le partenaire de programmation de l’entreprise de Tübingen. Sven Göckes, programmeur de robots chez KUKA depuis de nombreuses années, s'est laissé guider par les idées et a ensuite projeté et défini une structure de programmation et de logiciel uniforme. « L'objectif était de programmer la solution de manière suffisamment générique pour que nous puissions élargir la diversité des produits à tout moment. Ce n'était pas facile et cela a également stimulé mon ambition », explique M. Göckes. Deux ans, de nombreuses discussions communes et plus de 4000 heures de programmation plus tard, les installations pour les différentes familles de produits étaient entièrement développées et mises en service. Le progiciel KUKA.AppTech, qui convient parfaitement au concept de production de Paul Horn du fait de sa structure modulaire, a été un facteur de réussite essentiel. Les différents modules de KUKA.AppTech peuvent être adaptés de façon idéale aux différents groupes de produits, ce qui permet une reproductibilité des processus de programmation répétitifs avec un minimum de travail.

Nous accordons beaucoup d'importance à un environnement de travail moderne et tourné vers l'avenir. Avec de telles solutions, nous voulons nous démarquer de nos concurrents dans une région économiquement forte et motiver les collaborateurs.

Avec l’équipement mécanique : la bonne rectification pour chaque pièce

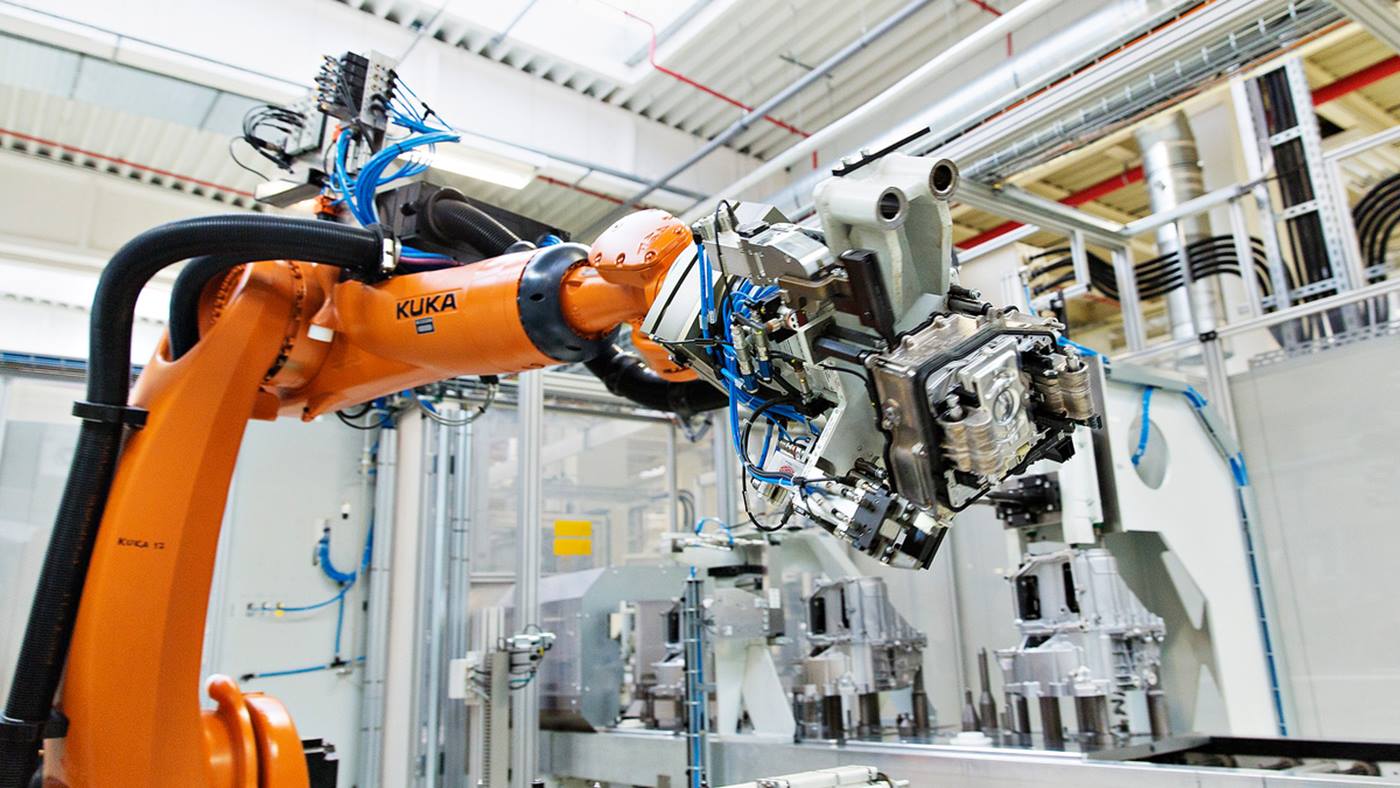

Chez Horn, le KR AGILUS est suspendu la tête en bas au plafond de la cellule, à portée de la machine-outil. De là, il peut effectuer tous ses mouvements. De l'extérieur, un employé équipe la cellule d'une palette et, sur le pupitre de commande, il saisit les paramètres correspondants aux pièces qui se trouvent sur la palette. Le robot d’équipement commence alors son travail. Il aligne les plaquettes amovibles sur le porte-pièce et le saisit. Le bras du robot guide la pièce vers une station de caméra qui détermine la position de coupe. Avec cette information, le KR AGILUS positionne la plaquette amovible sur le support prévu à cet effet qui est ensuite transféré à la machine CNC pour l'équipement. La plaquette amovible, une fois rectifiée, revient au robot qui la remet à sa place initiale sur la palette. Il n'y a pas de perte de temps : pendant qu'une pièce est rectifiée, le robot monte déjà la suivante sur un nouveau support.

Convient pour les pièces les plus diverses : la flexibilité pour la production de demain

Sur un total d'environ 300 machines de Paul Horn GmbH, 55 fonctionnent désormais avec l'installation développée par KUKA - également aux États-Unis et en République tchèque. 27 autres KR AGILUS doivent permettre de faire progresser l'automatisation de l’équipement de machines-outils. « Pour nous, il s'agit avant tout d'une perspective à long terme. Grâce aux nouvelles installations, nous comptons être plus flexibles à l'avenir et pouvoir mettre en œuvre nous-mêmes de nouvelles familles de produits. Grâce au travail commun avec KUKA, nous avons établi la base », se réjouit le M. Rommel, le directeur.

La bonne combinaison de logiciels est la recette du succès

Afin de garantir la précision lors de la préhension et de respecter des durées de cycle courtes dans le cadre de l'équipement de la machine, différents progiciels de KUKA ont été utilisés. Ainsi, le progiciel modulaire KUKA.AppTech a aidé à la programmation des différentes solutions. Le logiciel de simulation KUKA.Sim a été utilisé pour assister et planifier la configuration de sécurité. Le logiciel KUKA.SafeOperation a permis de définir virtuellement des zones de travail et de protection supplémentaires et de les surveiller après leur mise en œuvre dans l'environnement réel.

L'utilisation de la robotique dans notre production facilite notre travail quotidien. Grâce à l'automatisation, nous obtenons une plus grande précision et une vitesse accrue. De plus, l'application est d’une utilisation très intuitive.

Un environnement de travail moderne, des collaborateurs motivés

Le nouveau système d'équipement automatisé de KUKA permet aux collaborateurs de Horn de se concentrer de manière encore plus ciblée sur leur tâche principale, à savoir assurer la grande qualité de la technique de rectification. Le système de visualisation miView de KUKA y contribue également : il est ainsi possible, en fonction des paramètres utilisateur et en se basant sur la saisie du mot de passe et de l'identifiant, de générer et de visualiser des données d'utilisation et d'affichage directement à partir du programme API. Cela fonctionne dans plusieurs langues. miView saisit et enregistre également les informations d'état de manière standardisée. Le directeur, Matthias Rommel, est convaincu que ce projet n'était qu'une première étape et que de nombreux autres suivront, pour lesquels KUKA est devenu un partenaire permanent.