Producent precyzyjnych narzędzi automatyzuje załadunek maszyn CNC

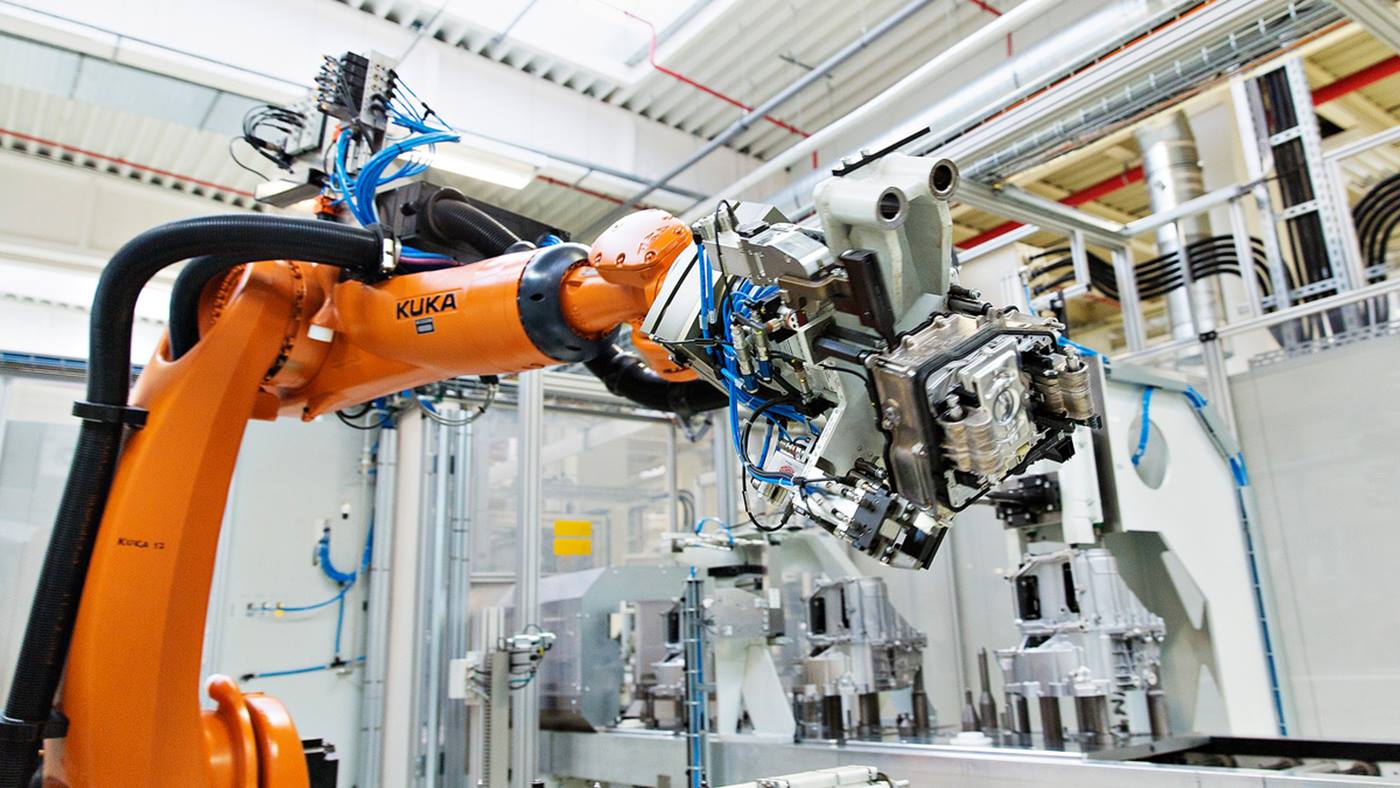

Firma Paul Horn GmbH z Tybingi najpierw uruchomiła swoje rozwiązanie automatyzacji we własnym zakresie, projektując i planując systemy, w tym technologię chwytania. Następnie Horn zaprosił firmę KUKA do zaprogramowania robotów i sterownika PLC w ramach ogólnej koncepcji, w tym uruchomienia na poziomie globalnym. Obecnie ich specjalnie opracowany sprzęt do produkcji precyzyjnych narzędzi jest używany na całym świecie.

Rozwiązywanie problemów z obsługą klienta firmy KUKA na pokładzie

Pakiet oprogramowania i cztery moduły robotów zapewniają ogromną różnorodność produktów

W ten sposób firma KUKA stała się partnerem programistycznym firmy z Tybingi. Sven Göckes, wieloletni programista robotów w firmie KUKA, został wtajemniczony w pomysły, a następnie zaplanował i zdefiniował jednolitą strukturę programowania i oprogramowania „Celem było ogólne zaprogramowanie rozwiązania, abyśmy mogli w każdej chwili poszerzyć asortyment produktów. To nie było łatwe i rozbudziło moją ambicję” – mówi Göckes. Dwa lata, wiele wspólnych rozmów i ponad 4000 godzin programowania później instalacje były gotowe i uruchomione dla różnych rodzin produktów. Kluczowym czynnikiem sukcesu był pakiet oprogramowania KUKA.AppTech , który dzięki modułowej budowie idealnie pasuje do koncepcji produkcji firmy Paul Horn. Poszczególne moduły KUKA.AppTech można idealnie dopasować do różnych grup produktów, co umożliwia powtarzalność procesów programowania przy niewielkich nakładach.

Przywiązujemy dużą wagę do nowoczesnego, przyszłościowego środowiska pracy. Dzięki takim rozwiązaniom chcemy odróżnić się od konkurentów ,w regionie o silnej gospodarce, i zmotywować pracowników.

Dzięki wyposażeniu maszynowemu: odpowiedni szlif dla każdej części

W firmie Horn KR AGILUS wisi do góry nogami na suficie modułu w zasięgu obrabiarki, skąd może wykonywać wszystkie ruchy. Pracownik wyposaża moduł z zewnątrz w paletę i wprowadza na pulpicie obsługowym odpowiednie parametry dla znajdujących się na nim podzespołów. Następnie robot wyposażający rozpoczyna pracę. Ustawia on płytki skrawające na uchwycie elementu obrabianego i chwyta go. Ramię robota prowadzi element obrabiany do stacji kamery, która określa pozycję cięcia. Za pomocą tej informacji robot KR AGILUS ustawia płytkę skrawającą w przewidzianym do tego uchwycie, który zostanie przekazany do maszyny CNC w następnym kroku w celu załadunku. Oszlifowana płytka skrawająca wraca do robota, który odkłada ją z powrotem na jej pierwotne miejsce na palecie. Nie traci się przy tym czasu: Podczas gdy element obrabiany jest szlifowany, robot montuje następny w nowym uchwycie.

Nadaje się do najróżniejszych podzespołów: Elastyczność dla produkcji przyszłości

Spośród około 300 maszyn w Paul Horn GmbH, 55 działa obecnie z systemem opracowanym przez KUKA -– również w USA i Czechach. 27 więcej KR AGILUS ma na celu dalszy postęp w automatyzacji rozmieszczania obrabiarek. „Chodzi nam przede wszystkim o perspektywę długoterminową. Dzięki nowym obiektom spodziewamy się większej elastyczności w przyszłości i możliwości samodzielnego wdrażania nowych rodzin produktów. Dzięki wspólnej pracy z firmą KUKA stworzyliśmy podstawy” – cieszy się dyrektor Rommel.

Prawidłowe dobranie oprogramowania jako przepis na sukces

Zastosowano różne pakiety oprogramowania firmy KUKA, aby zapewnić dokładność chwytania i krótkie czasy cykli podczas wyposażania maszyny. Na przykład modułowy pakiet oprogramowania KUKA.AppTech pomagał przy programowaniu poszczególnych rozwiązań. Do obsługi i planowania konfiguracji zabezpieczeń zastosowano oprogramowanie do symulacji KUKA.Sim. Za pomocą oprogramowania KUKA.SafeOperation można wirtualnie zdefiniować dodatkowe obszary robocze i strefy bezpieczeństwa oraz monitorować je po ich wdrożeniu w środowisku rzeczywistym.

Zastosowanie robotyki w naszej produkcji ułatwia nam codzienną pracę. Dzięki automatyzacji osiągamy większą dokładność i prędkość. Ponadto aplikacja jest bardzo intuicyjna w obsłudze.

Nowoczesne środowisko pracy, zmotywowani pracownicy

Nowe, zautomatyzowane wyposażenie KUKA pozwala pracownikom firmy Horn jeszcze bardziej skoncentrować się na ich podstawowym zadaniu, jakim jest zapewnienie wysokiej jakości techniki szlifowania. Pomaga przy tym na przykład system wizualizacji miView firmy KUKA: Można w nim generować bezpośrednio z programu PLC dane dot. obsługi odpowiednio do ustawień dokonanych przez użytkownika i w oparciu o zabezpieczenie loginem i hasłem, a także wizualizować je. To działa w kilku językach. Ponadto miView automatycznie rejestruje i zapisuje informacje o stanie. Dyrektor zarządzający Matthias Rommel jest przekonany, że ten projekt był tylko pierwszym krokiem i że będzie ich wiele, w których firma KUKA stanie się solidnym partnerem.