Pakfish, dat in 2005 met zijn activiteiten in Darłowo begon, is een Pools bedrijf met een lange geschiedenis achter de rug. In 2016 verhuisde de Pakfish-fabriek naar het nabijgelegen Rusko – waar de fabriek nu ca. 80 ton verse vis per dag verwerkt. Dit alles wordt gedaan om de aanvoer van verse vis te garanderen tijdens de maanden waarin de vangsten van specifieke soorten beperkt zijn. De Pakfish-opslag voor ingevroren rauwe vis is bestemd voor de belangrijkste visverwerkende bedrijven, met name de bedrijven die conserven maken.

"We hebben gewoon te weinig personeel en dit is zwaar werk waarvoor automatisering nodig was," zegt Jacek Skotarski, productiemanager bij Pakfish.

"Onze dagelijkse productie bedraagt ongeveer 80 ton bevroren vis. We moeten deze viskratten op pallets zetten en iemand moet dat doen. Het verplaatsen van 80 ton vis per dag, zelfs verdeeld over vier mensen, is zwaar werk," benadrukt Skotarski.

Automatisering van het palletiseren van viskratten met behulp van een robot

Om de productie te optimaliseren werkt Pakfish samen met het Poolse Stawiany – een bedrijf dat op maat gemaakte machines voor de voedingsindustrie ontwikkelt. Het aanbod van Stawiany omvat rookkamers, fileermachines, versnijdingsmachines en andere apparatuur naar eigen ontwerp. Het bedrijf wordt geleid door Ireneusz Stawiany en zijn zoon, Jakub. De directie van Pakfish gaf hen de opdracht de complete lijn voor het palletiseren van viskratten te ontwerpen en uit te voeren.

"Wij werken al tijden met Stawiany; hun machines en ideeën zijn van onschatbare waarde gebleken. Ze overtuigden ons om voor KUKA robots te kiezen – en dat was een zeer goede beslissing," zegt Jacek Skotarski.

Het werktempo hoog houden en hogere stapels kratten

De grootste uitdaging tijdens dit project was om de werksnelheid van de robot af te stemmen op de hoge snelheid van het visdoseerapparaat.

"We waren niet in staat om de uitgifte van vis te vertragen. De robot moet dus elke keer twee kratten pakken om bij te blijven. Het essentiële element was de tijd die beschikbaar was voor het overbrengen en vervolgens het plaatsen van een vooraf bepaalde hoeveelheid kilo's. De kratten zijn relatief zacht en kunnen niet te dicht op elkaar worden geperst. Tegelijkertijd is de ruimte om te grijpen beperkt omdat er zich overal vis bevindt. De keuze van de juiste grijper was de grootste uitdaging. Het ontwerp van de grijper was een tijdje geleden al verbeterd. We moesten ook voorkomen dat de vis tijdens de overdracht zou bewegen – vooral tijdens de versnelling van de robot, omdat dit problemen zou geven tijdens het invriezen. De vis moet gelijkmatig verdeeld worden, zodat hij in de vriesrekken past," voegt Jakub Stawiany eraan toe.

Automatisering in de voedingsindustrie met KUKA

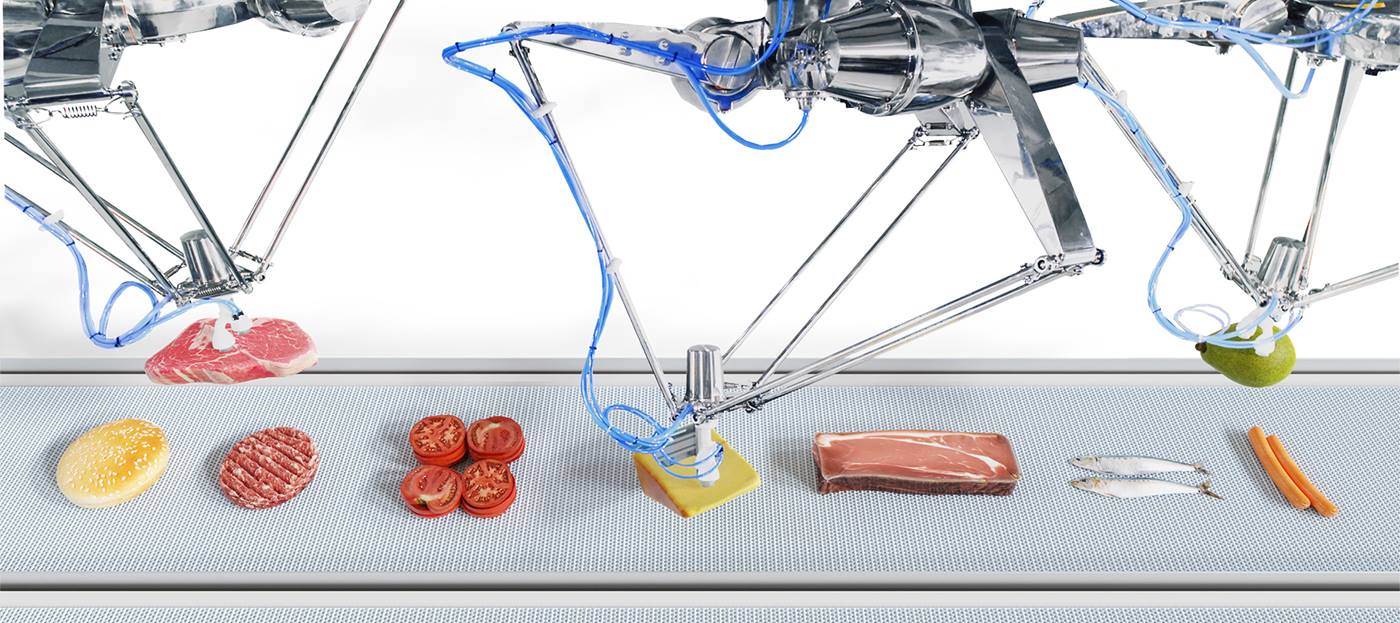

Procesautomatisering met behulp van industriële robots is al jaren een van de belangrijkste trends in de voedingsindustrie.

KUKA-robots behoren tot de meest gebruikte robots voor toepassingen in de voedingsindustrie over de hele wereld. De beproefde en hygiënische KUKA robots worden in elk stadium van de productieketen ingezet.