KUKA 아크 용접 로봇

최소 운전비용으로 달성되는 최고의 생산성: KUKA 용접 로봇은 연속 가동에서도 최대 효율성 및 완벽하게 처리된 용접심을 보장합니다.

최고의 경제성 및 유연성: 모든 요건을 만족시키는 아크 용접 로봇

귀하의 작업에 맞는 완벽한 용접 전문 로봇을 확인해 보십시오:

KUKA 로봇은 최소 운전 비용 및 유지보수 비용으로 연속 가동에 적합하게 최적화되어있습니다. 이는 고강도 용접 작업에 이상적 전제조건입니다.

KR CYBERTECH nano ARC (6-8kg 가반하중, Hollow Wrist)

이 아크 용접 전문 로봇은 KR C5 컨트롤러, KUKA PathMode 및 절대 측정을 표준으로 하여 최상의 경로 정확도를 구현합니다. Hollow Wrist와 1,440-1,840mm 작업반경을 가진 세 가지 버전이 용접 시 최적의 접근성을 제공합니다.

KR CYBERTECH nano (6–10kg 가반하중, Standard Wrist)

KR CYBERTECH nano에는 표준 토치 설치를 대체할 수 있는 슬림한 인라인 손목이 장착되어 있습니다. 즉, 예를 들어 심 추적을 위한 삼각 측량 센서도 간단히 설치할 수 있습니다.

KR AGILUS (6–10kg 가반하중)

700-1,100mm 작업반경을 지닌 슬림하고 콤팩트한 KR AGILUS는 좁은 공간이나 작은 어셈블리에 이상적입니다. 특히 TIG 용접에 적합하고 IP67 표준을 준수합니다. 약 55kg의 가벼운 중량으로 간단한 하부 구조에도 유연하게 설치할 수 있습니다. KR AGILUS 및 콤팩트한 로봇 컨트롤러 KR C5 micro로 초소형 콤팩트 셀도 구성할 수 있습니다.

KR CYBERTECH (8– 22kg 가반하중)

슬림한 인라인 손목과 최대 22kg 가반하중으로 KR CYBERTECH는 무거운 용접 장비 또는 센서와 같은 추가 하중이 필요한 곳에 이상적입니다.

KR CYBERTECH ARC (8kg 가반하중)

Hollow Wrist, 슬림한 설계 구조와 2,100mm 작업반경을 자량하는 KR CYBERTECH ARC는 대형 금속 부품의 용접에 이상적인 조건을 제공합니다.

KR IONTEC (20–70 kg 가반하중)

방대한 3,100mm 작업반경 및 20-70kg 가반하중을 자랑하는 KR IONTEC은 대형 부품의 용접이나 레이저 옵틱, 레이저 하이브리드 용접, 분말 육성 용접과 같은 매우 무거운 용접 장비를 사용하는 용접 어플리케이션에 적합합니다. KR IONTEC은 콤팩트한 설계 구조로 그 크기에 비해 우수한 경로 정확도를 제공합니다.

단순한 용접 로봇 이상의 기술

순수 아크 용접 어플리케이션 이외에도 KUKA는 예를 들어 최대 1,300kg 가반하중의 로딩 및 언로딩 등 다양한 기타 공정 작업을 위한 로봇 모델의 광범위한 제품군을 제공합니다.

KUKA는 생산 현장 투입의 전 과정에서 고유의 광범위한 조언과 지원 서비스로 고객을 지원합니다.

적합한 스프트웨어로 효율적인 아크 용접

용접 어플리케이션의 최대 생산성 및 유연성을 위한 용접 소프트웨어 및 센서

-

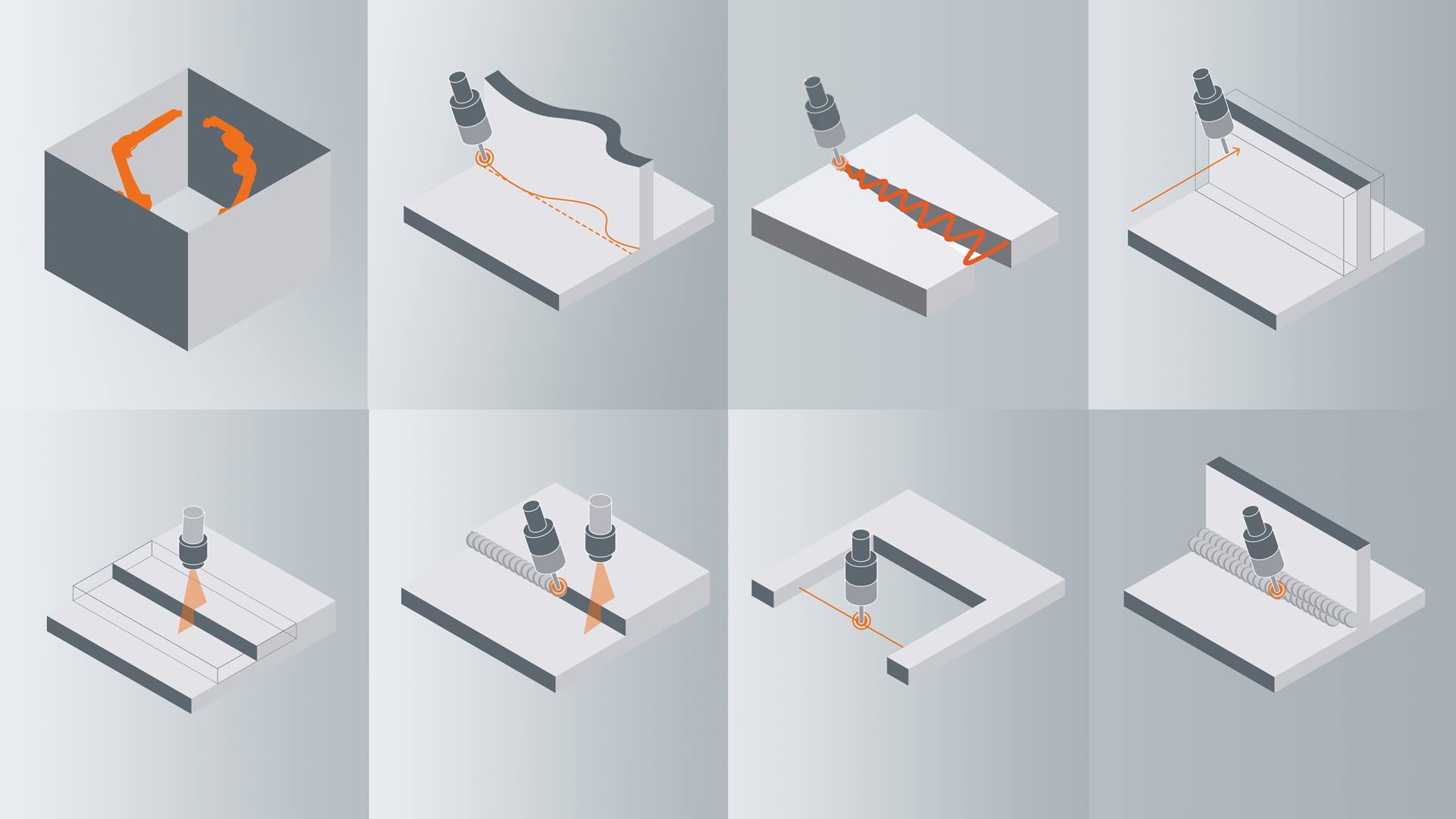

KUKA.ArcSense

아크 센서(TAST)를 이용한 용접심 추적: KUKA.ArcTech의 옵션인 KUKA.ArcSense는 실제 용접 파라미터를 분석하고 이를 통해 예를 들어 열변형 또는 부품 정밀도 오차로 발생하는 공차를 자동으로 보상합니다. 접합부가 아크 센서를 통해 해당 위치에 형성됩니다. 모든 KUKA 용접 로봇에 적용 가능한 KUKA.ArcSense는 용접 과정에서 최고의 품질 및 재현성을 보장하는 소프트웨어 솔루션입니다. -

KUKA.ArcTech AdaptiveWelding

프로그래밍된 용접 파라미터의 자동 어댑테이션: 구성 가능한 인터페이스로 인해 용접 파라미터가 각 공작물의 부품 공차 및 제조상 특이사항에 맞게 어댑테이션됩니다. 이때 편차는 용접 전에 존재하는 것이든 또는 용접 중에 발생하든 모두 자동으로 조절될 수 있습니다. 디폴트 값의 지속적 어댑테이션은 높은 수준의 일정한 용접 품질을 보장하며 어플리케이션의 생산성을 증대시킵니다.

-

KUKA.ArcTech MultiLayer

다층 용접심의 간편한 프로그래밍: KUKA.ArcTech MultiLayer를 사용하면 루트 위치의 포인트 좌표를 프로그래밍하는 것만으로 다층 용접심의 로봇 프로그램을 매우 빨리 생성할 수 있습니다. 멀티레이어 용접 프로그램의 포인트 좌표 어댑테이션은 루트 위치에서만 수행되며 변경 내용은 자동으로 후속 위치로 전송됩니다. 각 충전층 및 커버층에 대해 오프셋 및 해당 용접 파라미터의 디폴트 값을 데이터베이스에 저장할 수 있습니다.

-

KUKA.SeamTech Finding

인텔리전트 라인 레이저 센서를 이용한 부품 및 심 감지: 레이저 센서는 한 번의 측정으로 여러 부품 형상 정보를 기록하고 이를 통해 KUKA.SeamTech Finding 소프트웨어가 부품, 심 또는 개별 경로 포인트의 수정을 빠르고 정확하게 계산합니다. 발생하는 편차는 최대 6차원으로 보상할 수 있습니다.

-

KUKA.SeamTech Tracking

용접 작업 동안 에지 및 심 추적: 인텔리전트 라인 레이저 센서와 특수한 고성능 이더넷 실시간 인터페이스를 통해 KUKA.SeamTech Tracking은 프로그래밍된 용접 경로를 정확히 수정할 수 있습니다. 빠른 용접 속도에서도 로봇은 용접심 위치 및 길이를 부품에 맞추어 자율적으로 조정할 수 있습니다.

-

KUKA.TouchSense

더 알아보기용접 토치 또는 외부 센서를 이용한 부품 및 심 감지: KUKA.TouchSense는 용접 진행 중에 비교 측정을 통해 공작물의 형태 및 위치 편차를 보상합니다. 발생하는 편차는 최대 6차원으로 보상할 수 있습니다. 고속 측정 인풋을 결합하여 빠른 검색 속도와 더 정확한 측정 결과를 가능하게 합니다. 부품 위치의 측정은 접촉식 또는 비접촉식으로 이루어질 수 있습니다.

-

KUKA.Tracc TCP

자동 Tool - Center - Point(TCP) 검사: KUKA.Tracc TCP는 TCP의 실제값을 산출하고 해당 위치에 용접이 실시되는지 확인합니다. 이를 통해 용접셀의 생산성이 자동으로 최고 수준으로 유지되며, 예를 들어 마모에 의한 토치 넥의 교환 또는 충돌 후에 오랜 시간이 소요되는 수동 재프로그래밍을 방지할 수 있습니다. 그리고 무엇보다 특별한 점: KUKA.TRACC TCP는 TCP를 정밀하게 측정하는 조건에서 그 절대값을 계산하므로 용접 토치의 제조상 공차가 고려됩니다.

-

KUKA.Sim

용접 시스템 및 용접 로봇의 오프라인 프로그래밍: KUKA.Sim은 간단한 로봇 시퀀스의 생성 및 시뮬레이션을 지원합니다. 포괄적인 부품 라이브러리와 Plug and Play 기능으로 사이클 타임에 관한 분석 없이도 컨셉 검증 및 달성 가능성에 대한 분석을 할 수 있습니다. KUKA.OfficeLite의 실시간 연결은 사이클 타임의 분석, 로봇 프로그램의 생성 및 동적 시스템의 설정을 가능하게 합니다. 시뮬레이션은 언제든지 비디오 파일 또는 3D PDF 파일로 저장하고 재생할 수 있습니다.

여기에서 KUKA 용접 로봇의 브로슈어를 다운로드하십시오