Roboty pro svařování v ochranné atmosféře KUKA

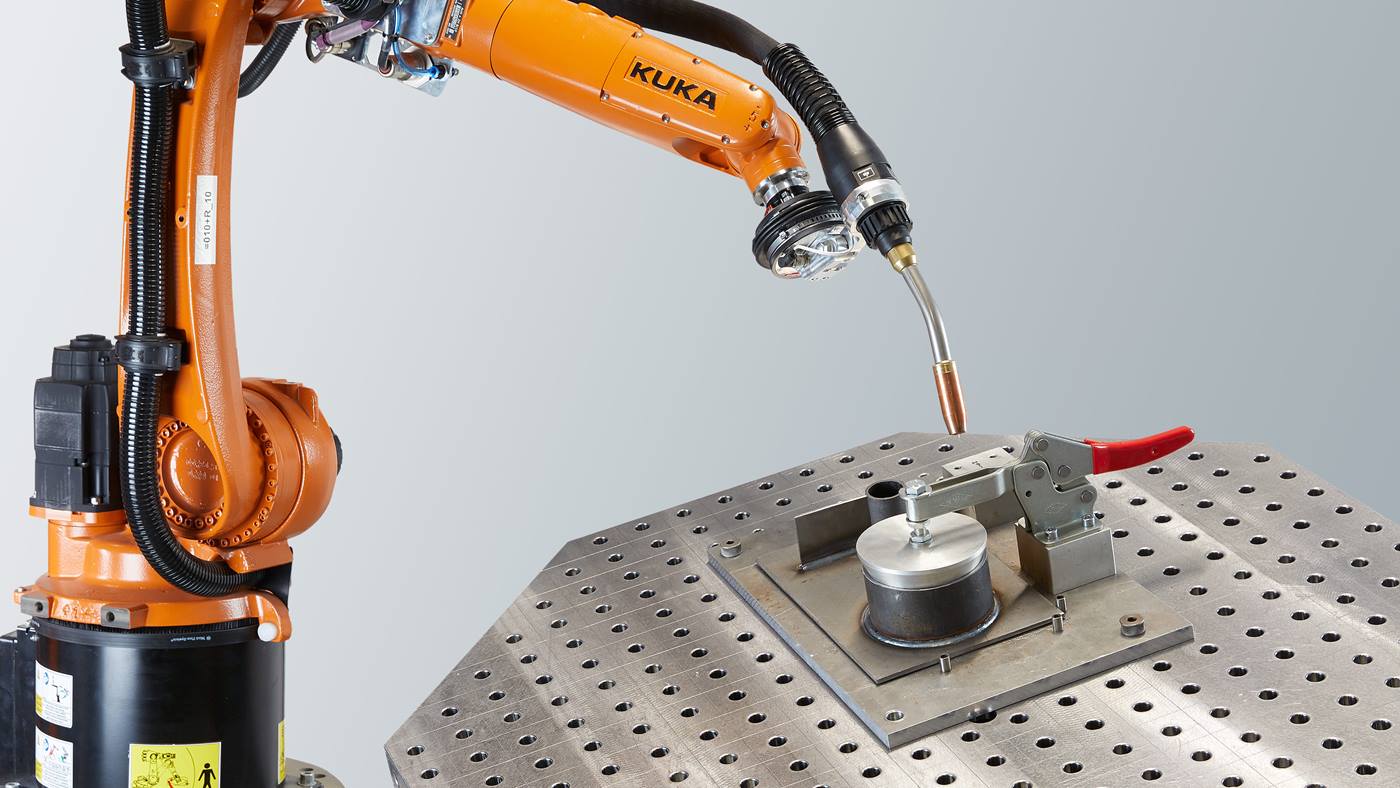

Maximální produktivita a zároveň minimální provozní náklady: Svařovací roboty KUKA zaručují maximální efektivitu a dokonale zpracované svary, a to i při nepřetržitém provozu.

Maximální hospodárnost a flexibilita: Roboty pro svařování v ochranné atmosféře pro výzvy jakéhokoli druhu

Najděte dokonalý nástroj na svařování vhodný pro váš projekt:

Naše roboty jsou přizpůsobeny nepřetržitému provozu s nízkými náklady na provoz a údržbu – ideální předpoklady pro náročné svařování.

KR CYBERTECH nano ARC (nosnost 6 – 8 kg, Hollow Wrist)

Tento specialista na svařování v ochranné atmosféře symbolizuje maximální přesnost dráhy - standardně se dodává s řídicí jednotkou KR C5, režimem KUKA PathMode a s absolutním měřením. Tři varianty s dosahem 1 440 až 1 840 mm ve spojení s dutým hřídelem Hollow Wrist umožňují optimální přístupnost při sváření.

KR CYBERTECH nano (nosnost 6 – 10 kg, Standard Wrist)

Robot KR CYBERTECH nano je vybaven štíhlým centrálním zápěstím, které umožňuje alternativní montáž standardního hořáku. Tak lze například snadno namontovat i triangulační senzory ke sledování svaru.

KR AGILUS (nosnost 6 – 10 kg)

Štíhlý a kompaktní model KR AGILUS s dosahem 700 až 1 100 mm se nabízí do stísněných prostor a malých montážních celků. Je vhodný speciálně pro WIG svařování a má standardně stupeň krytí IP67. Díky nízké hmotnosti cca 55 kg se může flexibilně namontovat i na jednoduché nosné konstrukce. S robotem KR AGILUS a kompaktním řídicím systémem robota KR C5 micro jsou možné i nejmenší kompaktní buňky.

KR CYBERTECH (nosnost 8 – 22 kg)

Se štíhlým centrálním zápěstím a nosností do 22 kg se robot KR CYBERTECH hodí všude tam, kde jsou zapotřebí těžká svářečská vybavení či přídavná zatížení jako senzory.

KR CYBERTECH ARC (nosnost 8 kg)

Robot KR CYBERTECH ARC s dutým hřídelem Hollow Wrist, štíhlou konstrukcí a dosahem 2 100 mm nabízí ideální předpoklady pro sváření velkých kovových dílů.

KR IONTEC (nosnost 20 – 70 kg)

KR IONTEC má enormní dosah 3 100 mm a nosnost 20 až 70 kg a je tak ideální např. pro sváření velkých dílů nebo pro svařovací aplikace pomocí velmi těžkých svářečských vybavení jakými jsou laserové optiky, laserové hybridní svařování, navařování s práškem. I přes poměrně velké rozměry nabízí robot KR IONTEC optimální přesnost dráhy a kompaktní konstrukci.

Více než jen svařovací roboty

Kromě ryzích aplikací svařování v ochranné atmosféře nabízí KUKA rozsáhlý sortiment dalších modelů robotů pro řadu dalších procesních úkolů, např. pro vykládání a nakládání s nosností až 1 300 kg.

KUKA vás podpoří před výrobou, během výroby i v postvýrobní fázi jedinečným spektrem poradenských a servisních služeb.

Efektivní svařování v ochranné atmosféře díky správnému softwaru

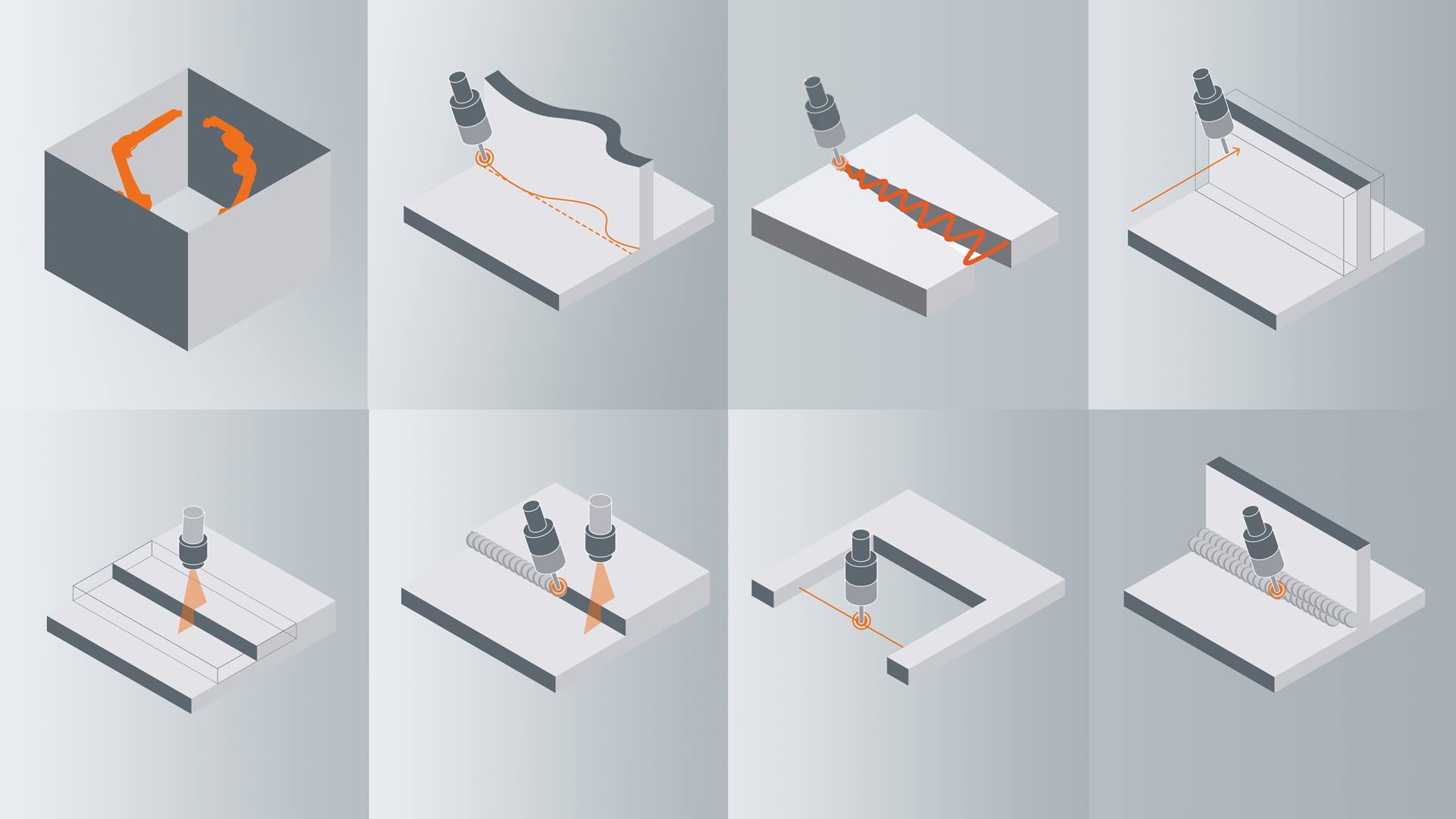

Svařovací software a senzorika pro maximální produktivitu a flexibilitu vaší svařovací aplikace

-

KUKA.ArcSense

Sledování svaru pomocí senzoru světelného oblouku (TAST): Jako volitelné vybavení k softwaru KUKA.ArcTech analyzuje KUKA.ArcSense skutečné parametry svařování a kompenzuje tak automaticky tolerance, které vznikají např. v důsledku deformace teplem nebo nepřesností dílů. Pomocí senzoriky světelného oblouku jsou štěrbiny spojovány na k tomu určeném místě. Softwarové řešení KUKA.ArcSense zaručuje maximální kvalitu a reprodukovatelnost během svařování a lze jej kombinovat se všemi svařovacími roboty KUKA. -

KUKA.ArcTech AdaptiveWelding

Automatické přizpůsobení naprogramovaných parametrů svařování: Díky konfigurovatelnému rozhraní se přizpůsobují parametry svařování různým konstrukčním tolerancím a výrobním nepravidelnostem od obroku k obrobku, např. šířka spáry svaru. Přitom nehraje roli, zda k odchylkám dochází před nebo během svařování. Průběžné přizpůsobování předem definovaných hodnot zajišťuje konstantní a spolehlivě vysokou kvalitu svaru a zvyšuje produktivitu aplikace.

-

KUKA.ArcTech MultiLayer

Jednoduché programování několikavrstvých svarů: S pomocí KUKA.ArcTech MultiLayer můžete velmi rychle vytvořit program robotu několikavrstvého svaru jen prostřednictvím programování souřadnic bodu kořenové vrstvy. Uzpůsobení souřadnic bodu programu vícevrstvého svařování se provádějí už jen v kořenové vrstvě, změny se přenášejí automaticky na následující vrstvy. Předem definované hodnoty pro přesazení a také plánované parametry svařování je možné uložit v databázi podle jednotlivé výplňové a krycí vrstvy.

-

KUKA.SeamTech Finding

Hledání dílů a svarů pomocí inteligentního liniového laseru: Na základě měření může laserový senzor zaznamenat několik informací o geometrii dílu, na jejichž základě KUKA.SeamTech Finding rychle a přesně vypočítá korekci dílu, svaru nebo jednotlivých bodů dráhy. Vyskytující se odchylky je možné kompenzovat v až 6 dimenzích.

-

KUKA.SeamTech Tracking

Sledování hran a svarů během svařování: S pomocí inteligentního senzoru liniového laseru a díky zvlášť výkonnému ethernetovému rozhraní v reálném čase může KUKA.SeamTech Tracking provést přesnou korekci naprogramované svářecí dráhy. Robot tak může i při vysokých rychlostech svařování samostatně přizpůsobovat pozici a délku svaru v závislosti na daném dílu.

-

KUKA.TouchSense

dozvíte se víceHledání dílů a svarů svařovacím hořákem nebo externím senzorem: KUKA.TouchSense kompenzuje odchylky tvaru a polohy obrobků srovnávacími měřeními před svařováním . Vyskytující se odchylky je možné kompenzovat v až 6 dimenzích. Kombinace s rychlými měřicími vstupy umožňuje vyšší rychlost hledání a přesnější výsledky měření. Zjišťování polohy dílce lze provést buď taktilně nebo bezdotykově.

-

KUKA.Tracc TCP

Automatická kontrola tzv. TCP (Tool-Center-Point): KUKA.Tracc TCP zjišťuje skutečné hodnoty TCP a zajišťuje, aby svařování proběhlo na k tomu určeném místě. Produktivita svařovací buňky je tak automaticky udržována na nejvyšší úrovni a zabraňuje se časově náročnému ručnímu opětnému programování např. po kolizi nebo po výměně krčku hořáku z důvodu opotřebení. Zvláštností při tom je, že KUKA Tracc TCP při absolutně přesném referenčním měření TCP zjišťuje jeho absolutní hodnotu a proto zohledňuje výrobní tolerance svařovacího hořáku.

-

KUKA.Sim

Offline programování svařovacích zařízení a svařovacích robotů: KUKA.Sim podporuje simulaci i tvorbu jednoduchých robotických sekvencí. Rozsáhlá knihovna dílů a funkce plug and play umožňují studia koncepcí a analýzy dosažitelnosti bez uvádění dob taktu. Spojení s KUKA.OfficeLite v reálném čase umožňuje analýzu dob taktu, tvorbu programů robotu a také definování kinematik. Simulace lze kdykoli uložit v podobě souboru s videem nebo jako 3D soubor ve formátu PDF a přehrát.

Stáhněte si brožuru s informacemi o svařovacích robotech KUKA