KUKAアーク溶接ロボット

低維持費で高生産性のKUKA溶接ロボットが、連続稼働でも最大の効率と完璧な溶接シームを実現

最大のコスト効率と柔軟性であらゆる要求に対応

タスクに合った完璧な溶接メニュー:

KUKA溶接ロボットは、過酷な溶接条件に理想的な、高操作性と低メンテナンスコストでの連続操作に最適化されています。

KR CYBERTECH nano ARC (可搬重量6~8 kg、中空リスト)

シールドガス溶接のスペシャリストであるKUKA溶接ロボットは、標準で制御システムKR C5、KUKA PathModeおよび絶対測定機能を装備して、最高の経路精度を実現します。ホロウリストと組み合わせた、リーチが1,440~1,840 mmの仕様では、溶接時の最適なアクセスが可能です。

KR CYBERTECH nano (可搬重量6~10 kg、標準リスト)

KR CYBERTECH nanoは、スリムなインラインリストを装備しており、標準装備のトーチに代えてオプション装備を取り付けることができます。こうして、例えば、シーム追従のための三角測量センサーを取り付けることができます。

KR AGILUS (可搬重量6 ~ 10 kg)

リーチが700~1,100 mmの、スリムでコンパクトなKR AGILUSは、省スペース型で、アセンブリーも小型です。KR AGILUSは、特にTIG溶接に適合されており、防塵・防水規格IP67に対応しています。約55 kgと軽量ですが、簡略な構造上にフレキシブルに取り付けることができます。KR AGILUSとコンパクトなロボットコントローラーKR C5 micro は、最小のコンパクトセルにもなります。

KR CYBERTECH (可搬重量8~22 kg)

スリムなインラインリストを装備した、可搬重量22 kg未満のKR CYBERTECHは、溶接装備、あるいはセンサー等の追加荷重が必要な用途に適しています。

KR CYBERTECH ARC (可搬重量8 kg)

ホロウリストとスリムな構造を備えた、リーチを2,100mmとするKR CYBERTECH ARCは、大規模な金属製コンポーネントを溶接するための理想的な条件を備えています。

KR IONTEC (可搬重量20~70 kg)

3,100 mmというずば抜けたリーチと20~70 kgの可搬重量を備えたKR IONTECは、例えば、大規模なコンポーネントや、レーザー光学素子、レーザーハイブリッド溶接、粉体塗装溶接といった重量のある溶接装備を使用する溶接アプリケーションに適しています。そのサイズにもかかわらず、KR IONTECは、コンパクトな構造でも、傑出した経路精度を提供します。

溶接ロボットだけでなく

最大可搬重量1,300kgの、積み下ろしなどの幅広いタスクに対応するロボットモデルのラインアップ。

KUKAは、独自のコンサルティングとサポートサービスにより、生産現場への導入前から導入後にいたるまで一貫したサポート体制を提供しています。

適正なソフトウェアによる効率的なアーク溶接

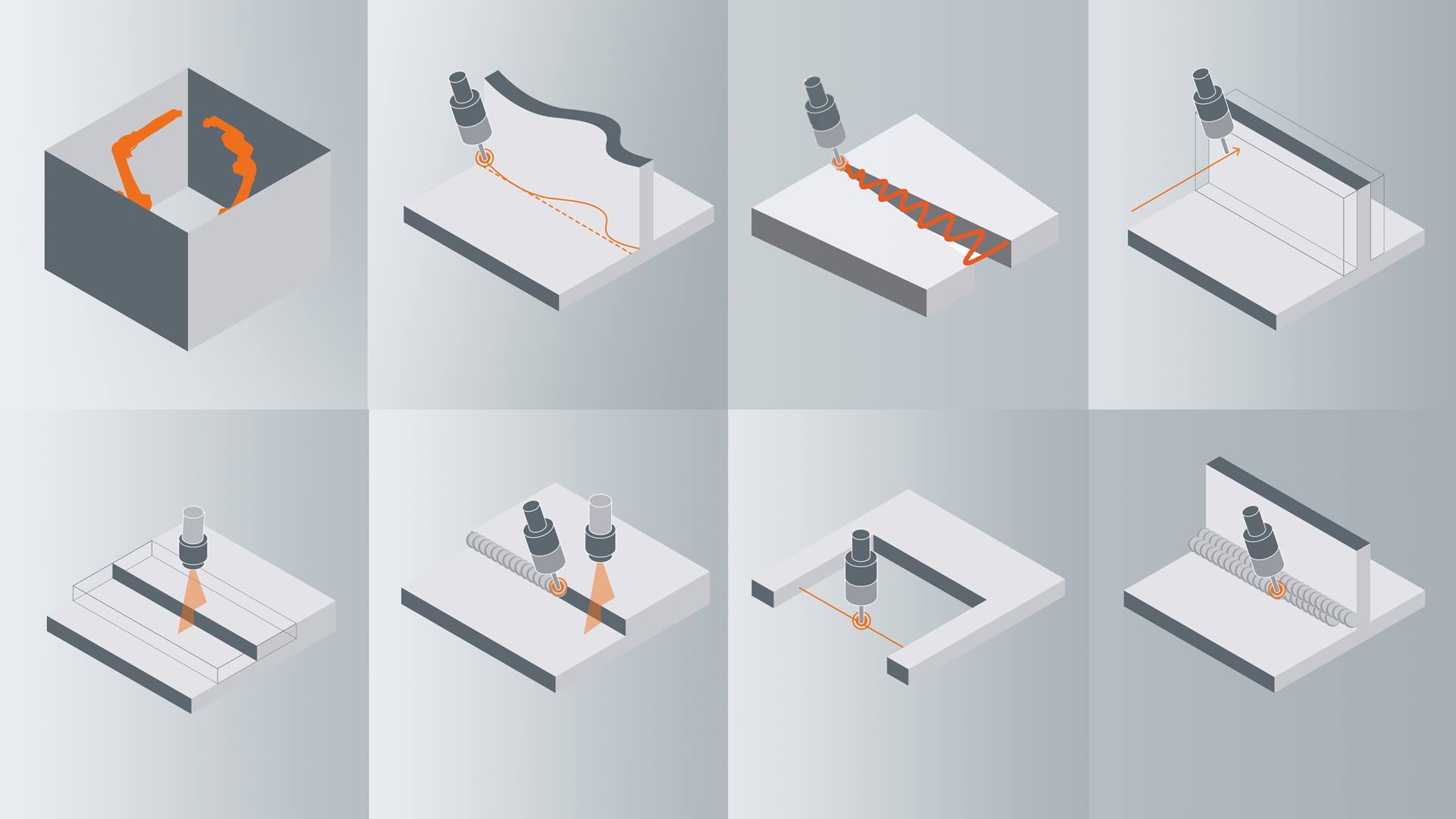

溶接アプリケーションの生産性と柔軟性を最大限に高める溶接ソフトウェアとセンサーシステム

-

KUKA.ArcSense

アーク放電センサーによる溶接シーム追従(TAST): KUKA.ArcTechのオプションとして、KUKA.ArcSenseは、実際の溶接パラメータを解析し、それによって熱遅延または部品の不正確性などによって発生する公差を自動的に補正します。アーク放電センサーによって所定の位置で接合部が作られます。すべてのKUKA溶接ロボットと組み合わせ可能なKUKA.ArcSenseは、溶接中に最大限の品質と再現性をもたらすコンプリートソフトウェアソリューションです。 -

KUKA.ArcTech AdaptiveWelding

プログラミングされた溶接パラメーターの自動調整: 設定可能なインターフェースにより、ワーク誤差と加工条件上の不規則性(例えば、溶接シーム継目の幅)に合わせて溶接パラメータがワークピースごとに調整されます。その際、誤差が前の段階で起こるか、それとも溶接中に起こるかは問題ではありません。基準値を常時適合させることによって、高信頼の溶接品質を一定に保証し、応用の生産性を上げます。

-

KUKA.ArcTech MultiLayer

多層溶接シームの簡単なプログラミング: KUKA.ArcTech MultiLayer によってルートパスの点座標をプログラミングするだけで、多層溶接シームのロボットプラグラムを極めて短時間に作成することができます。その後、多層溶接プログラムの点座標の調整はルートパスでのみ行われ、変更は自動的に後に続く位置に伝えられます。各充填 / 遮蔽位置に対して、所定の溶接パラメータおよびオフセットの基準値をデータバンクに保存することができます。

-

KUKA.SeamTech Finding

インテリジェントなリニアレーザーセンサーによるワークおよびシーム探知: レーザーセンサーは、測定により様々な部品形状情報を探知し、KUKA.SeamTech Findingによって、素早く正確に部品、シームまたは各経路点の補正を算出することができます。発生した誤差は最大6次元で補正することができます。

-

KUKA.SeamTech Tracking

溶接中のエッジおよびシーム追従: インテリジェントなリニアレーザーセンサーと特に性能の高いEtherNetリアルタイムインターフェースによって、KUKA.SeamTech Trackingは、プログラミングされた溶接経路の正確な補正を実行することができます。溶接スピートが速い場合でも、ロボットは溶接シーム位置および長さを部品に自動適合することができます。

-

KUKA.TouchSense

詳しくはこちら溶接トーチあるいは外部センサーを使用した部品およびシーム探知: KUKA.TouchSenseは、比較測定によりワークピースの形状と位置のずれを溶接の準備段階で補正します。発生した誤差は最大6次元で補正することができます。クイック測定入力との組み合せによって、探知速度と測定結果精度の向上が実現されます。コンポーネントの位置は触覚または非接触で決定できます。

-

KUKA.Tracc TCP

自動ツールセンターポイント(TCP)テスト: KUKA.Tracc TCP は、ツールセンターポイント(TCP)の実測値を測定し、予定された箇所の溶接を行います。これは、溶接セルの生産性を自動的に最大レベルに維持し、それによって例えば衝突または摩耗によるスワンネック交換後の、手間のかかる手動の再プログラミングが避けられます。その特別な点は、KUKA.Tracc TCPが、TCPの非常に正確な測定においてその絶対値を算出し、それによって製造に起因する溶接トーチの公差が考慮されることです。

-

KUKA.Sim

溶接プラントおよび溶接ロボットのオフラインプログラミング: KUKA.Simが簡単なロボットシーケンスの作成およびシミュレーションをサポートします。幅広いパーツライブラリとプラグ・アンド・プレイ機能により、コンセプトスタディ(コンセプト検討)やフィージビリティスタディ(実現可能性分析)を行うことができます。KUKA.OfficeLiteによるリアルタイム接続によって、タクト時間の解析、ロボットプログラムの作成、およびキネマティクスの定義が可能になります。シミュレーションによって、いつでも動画ファイルまたは3D-PDFファイルとして保存し、再生することができます。

カタログダウンロードはこちらから