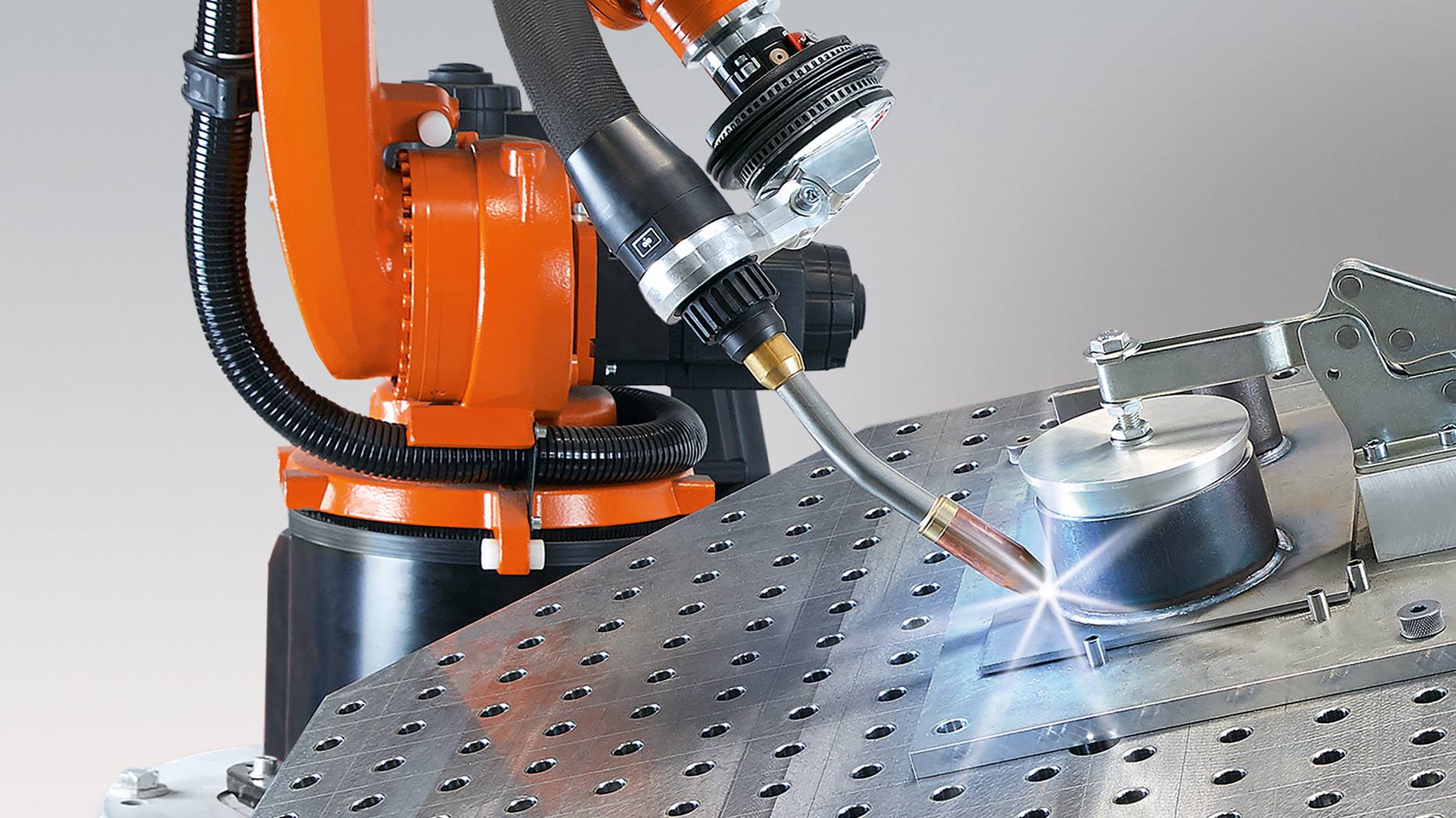

KUKA 气体保护焊机器人

以更低的运行成本实现更高的生产率:KUKA 焊接机器人即使在长时间运行下也能确保高的效率和加工的焊缝。

更大经济效益和灵活性:满足所有要求的气体保护焊机器人

为您的任务找到合适的焊接专家:

我们的机器人均针对实现连续运行以及低运行和维护成本所设计,为高强度焊接应用奠定理想条件。

KR CYBERTECH nano ARC (6 – 8 kg 负载能力,空心手腕)

这个气体保护焊专家标准配备 KR C5 控制器、KUKA PathMode 和绝对测定功能,可实现最高轨迹精确度。提供三种工作范围在 1440 – 1840 mm 之间的机型,搭配空心手腕,在焊接时可实现最佳可及性。

KR CYBERTECH nano(6 – 10 kg 负载能力,标准手腕)

KR AGILUS(6 – 10 kg 负载能力)

结构修长紧凑的 KR AGILUS 工作范围为 700-1100 mm,适用于狭窄空间和小型组件。它尤其适用于 TIG 焊接,并标准具有 IP67 的防护等级。该机器人重量轻,仅约 55 kg,因此也易于灵活安装在底部结构。即使是最小的紧凑型工作单元,也可以使用 KR AGILUS 和结构紧凑的机器人控制器 KR C5 micro。

KR CYBERTECH(8 – 22 kg 负载能力)

KR CYBERTECH ARC(8 kg 负载能力)

KR IONTEC(20 – 70 kg 负载能力)

KR IONTEC 具有高达 3100 mm 的大工作范围,负载能力在 20 和 70 kg 之间,适合用于例如焊接大型部件,或是用于例如激光光学焊、激光混合焊、粉末堆焊等需要沉重焊接配备的应用场合。KR IONTEC 完全不受限于其结构尺寸,它紧凑的结构仍能实现极佳轨迹精确度。

不仅仅是焊接机器人

合适的软件实现效率更高的气体保护焊

焊接软件和传感系统可确保您的焊接应用获得更高生产率和灵活性

-

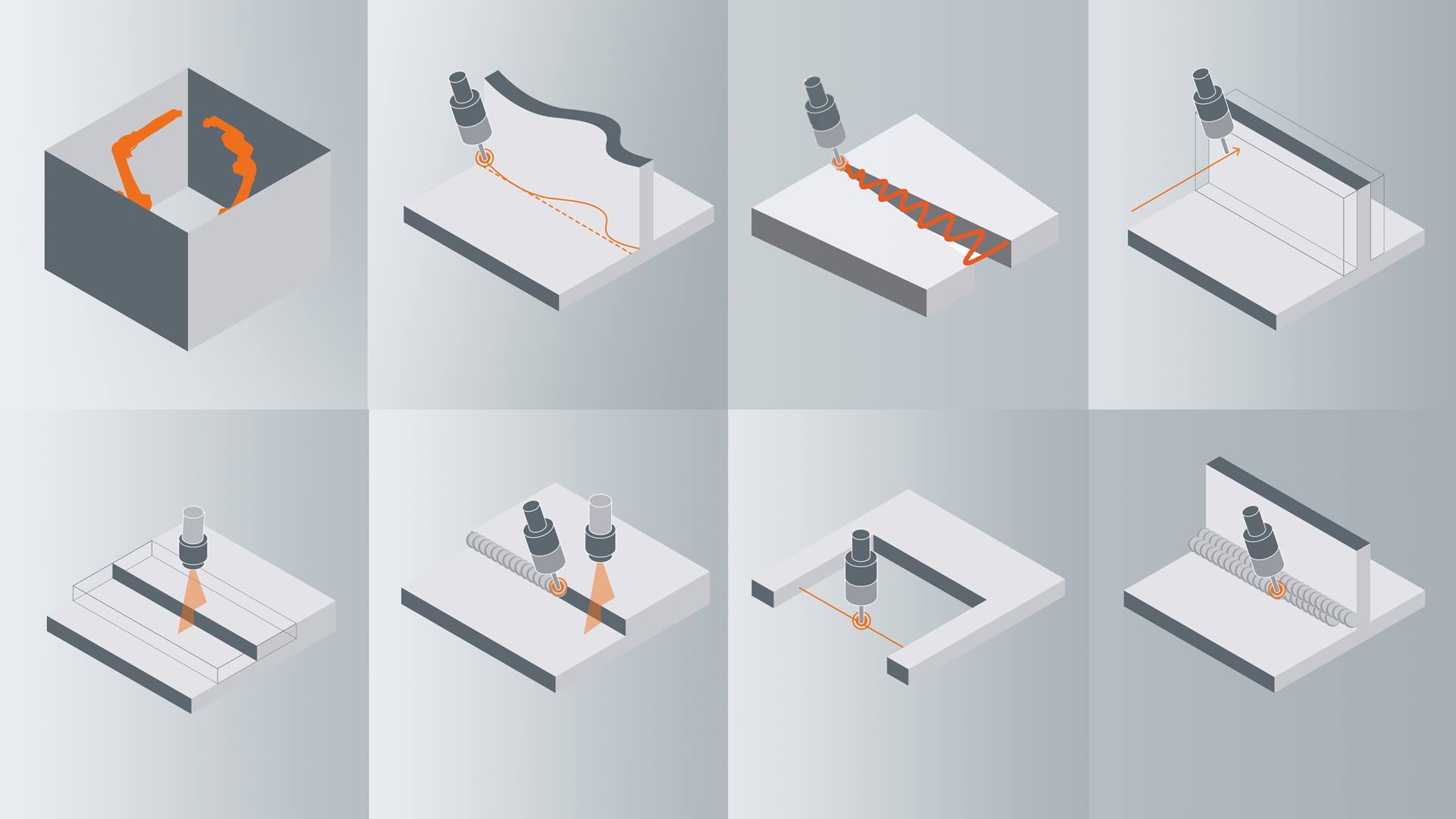

KUKA.ArcSense

采用电弧传感器 (TAST) 跟踪焊缝:KUKA.ArcTech 可选配 KUKA.ArcSense,用来分析实际焊接参数,从而自动补偿例如由于热变形或部件不精确性而形成的公差。电弧传感系统可协助在规定的位置完成焊缝连接。KUKA.ArcSense 是一款可搭配所有 KUKA 焊接机器人的软件解决方案,在焊接过程中协助实现最高质量和可重复性。 -

KUKA.ArcTech AdaptiveWelding

自动调整已编程的焊接参数:可对接口进行配置,因此可以逐个工件调整例如焊缝接合宽度等焊接参数,以适应部件公差和生产过程所引起的不规则性。在焊接前和焊接中是否出现偏差对该过程没有影响。连续调整规定值可确保焊缝质量恒定、可靠,并提高应用的生产率。

-

KUKA.ArcTech MultiLayer

简单编程设定多层焊缝:通过 KUKA.ArcTech MultiLayer,您只需编程设定根部焊道的点坐标,就可以快速创建多层焊缝机器人程序。仅需要在根部焊道中进行多层焊接程序点坐标的调整,在后续各层的焊接中将自动采用该变更。可以专门针对每一个填充层和覆盖层,将偏移规定值以及规定的焊接参数保存在一个数据库中。

-

KUKA.SeamTech Finding

利用智能线性激光传感器搜索部件和焊缝:激光传感器只需测量一次,便可获得多种部件几何形状信息,借助这些信息,KUKA.SeamTech Finding 可以快速准确地计算出部件、焊缝或单一轨迹点的修正数据。可以在多达 6 个维度对出现的偏差进行补偿。

-

KUKA.SeamTech Tracking

在焊接期间跟踪边缘和焊缝:KUKA.SeamTech Tracking 配备智能线性激光传感器,并采用高性能 EtherNet 实时接口,因此可以精确地修正已编程设定的焊接轨迹。即使是高速焊接,机器人也能够根据部件自行调整焊缝位置和长度。

-

KUKA.TouchSense

了解更多利用焊嘴或外部传感器搜索部件和焊缝:KUKA.TouchSense 可以利用焊接准备阶段的对比测量对工件的形状和位置偏差进行补偿。可以在多达 6 个维度对出现的偏差进行补偿。结合快速测量输入,可提高搜索速度并获得更准确的测量结果。可以有接触和无接触确定部件位置。

-

KUKA.Tracc TCP

自动工具中央点 (TCP) 检查: KUKA.Tracc TCP 可确定真实的 TCP 实际值,并确保在指定位置上完成焊接任务。这使焊接工作单元的生产率自动保持在最高水平,避免在例如发生碰撞或因磨损而更换焊嘴弯管后进行耗时的手动重新编程。特点是:KUKA.Tracc TCP 在 TCP 的高精度测量下计算其绝对值,并因此考虑到受到生产过程影响的焊嘴公差。

-

KUKA.Sim

对焊接设备和焊接机器人进行离线编程:KUKA.Sim 可协助模拟和建立简单的机器人序列任务。大量的零件数据库和即插即用功能,可用于方案研究和可达性分析,而需无节拍时间说明。与 KUKA.OfficeLite 实时连接,则能够分析节拍时间,创建机器人程序以及定义运动系统。模拟数据可以随时保存为视频或 3D PDF 文件,并随时播放。

请在此下载有关 KUKA 焊接机器人的相关手册