Lo smaltimento industriale delle batterie rende le auto elettriche ancora più sostenibili

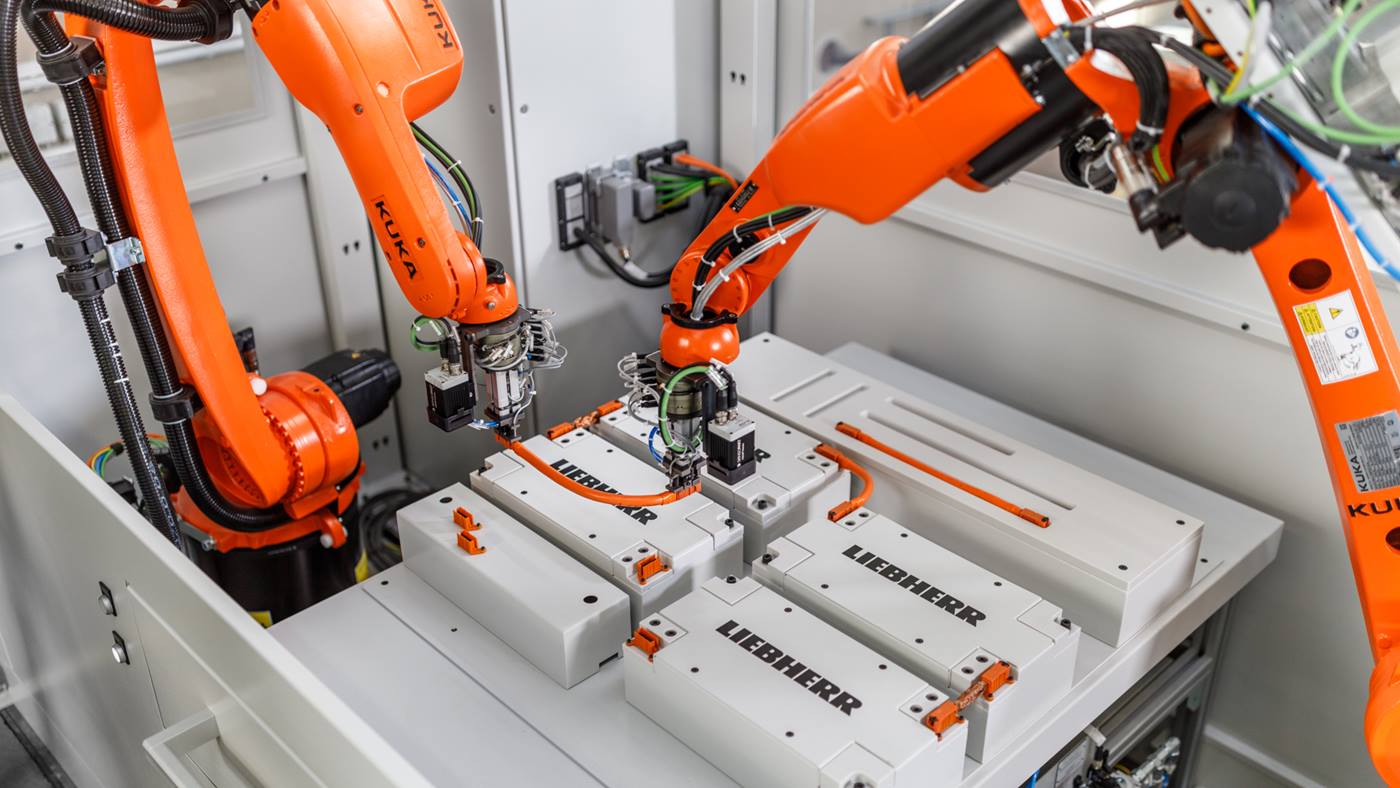

Le auto elettriche stanno vivendo un vero e proprio boom, ma che fine fa il gran numero di batterie dismesse? Il Fraunhofer IPA ha testato con esito positivo lo smaltimento industriale delle batterie con l’aiuto del KR QUANTEC di KUKA. L’obiettivo: rendere l’uso delle auto elettriche ancora più sostenibile.

Il robot industriale consente di riciclare preziose materie prime

Dodici partner hanno condotto ricerche insieme nell’arco di diversi anni

Lo smantellamento delle batterie: complesso e molto rischioso

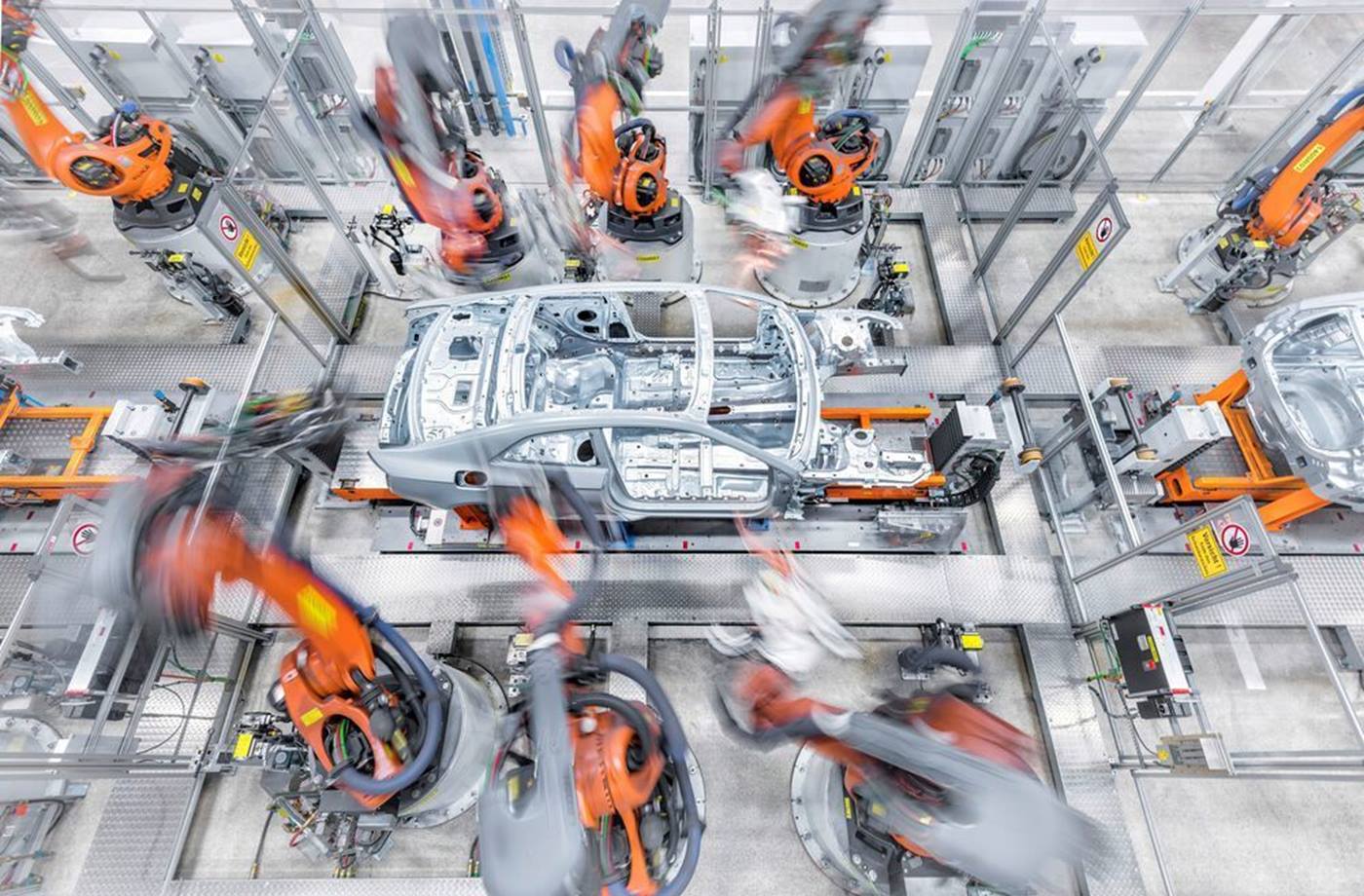

Le soluzioni di automazione possono svolgere un ruolo decisivo nel rendere la mobilità elettrica ancora più sostenibile.

Lo smaltimento automatizzato delle batterie prende tre piccioni con una fava

Il sempre più stringente regolamento UE sulle batterie impone di adottare nuove misure

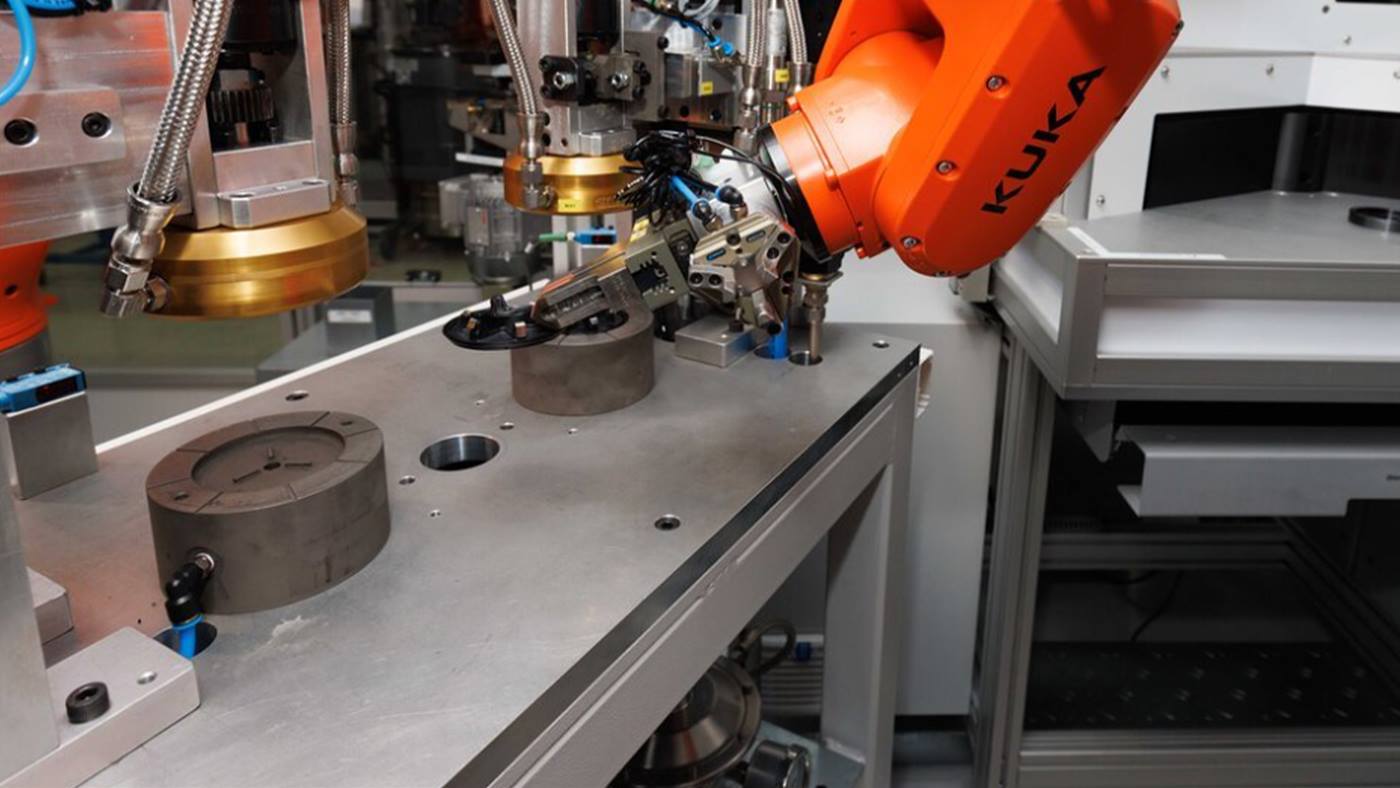

I tipi di batteria e i modelli di auto elettriche sono quasi infiniti. Nessun problema per il KR QUANTEC

Grazie al suo design snello e all’ingombro ridotto, il QUANTEC può essere utilizzato per costruire un sistema flessibile e orientato al futuro.

Sistemi flessibili gestiscono le batterie diverse

Il KR QUANTEC: un robot interessante per un’ampia gamma di applicazioni

Un robot industriale per lo smaltimento automatizzato ed altro ancora

Volume di mercato in rapida crescita

La cooperazione tra KUKA e la ricerca

da decenni con l’istituto di ricerca per lo sviluppo e la sperimentazione delle sue tecnologie. Il primo robot KUKA per camera biancha è stato sviluppato congiuntamente circa 20 anni fa, seguito dalla certificazione ESD per decine di prodotti KUKA e da molti altri progetti.