Le démontage industriel de batteries rend les voitures électriques encore plus durables

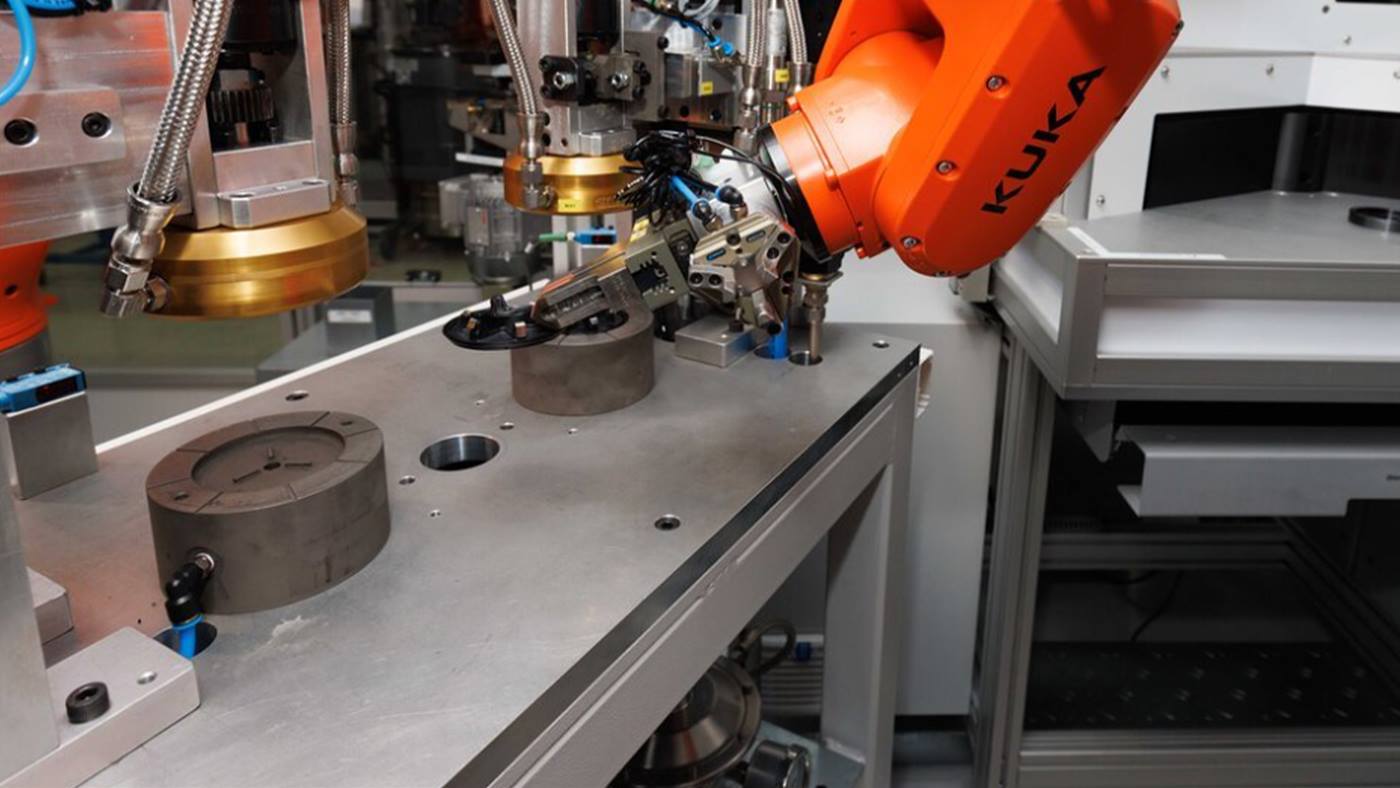

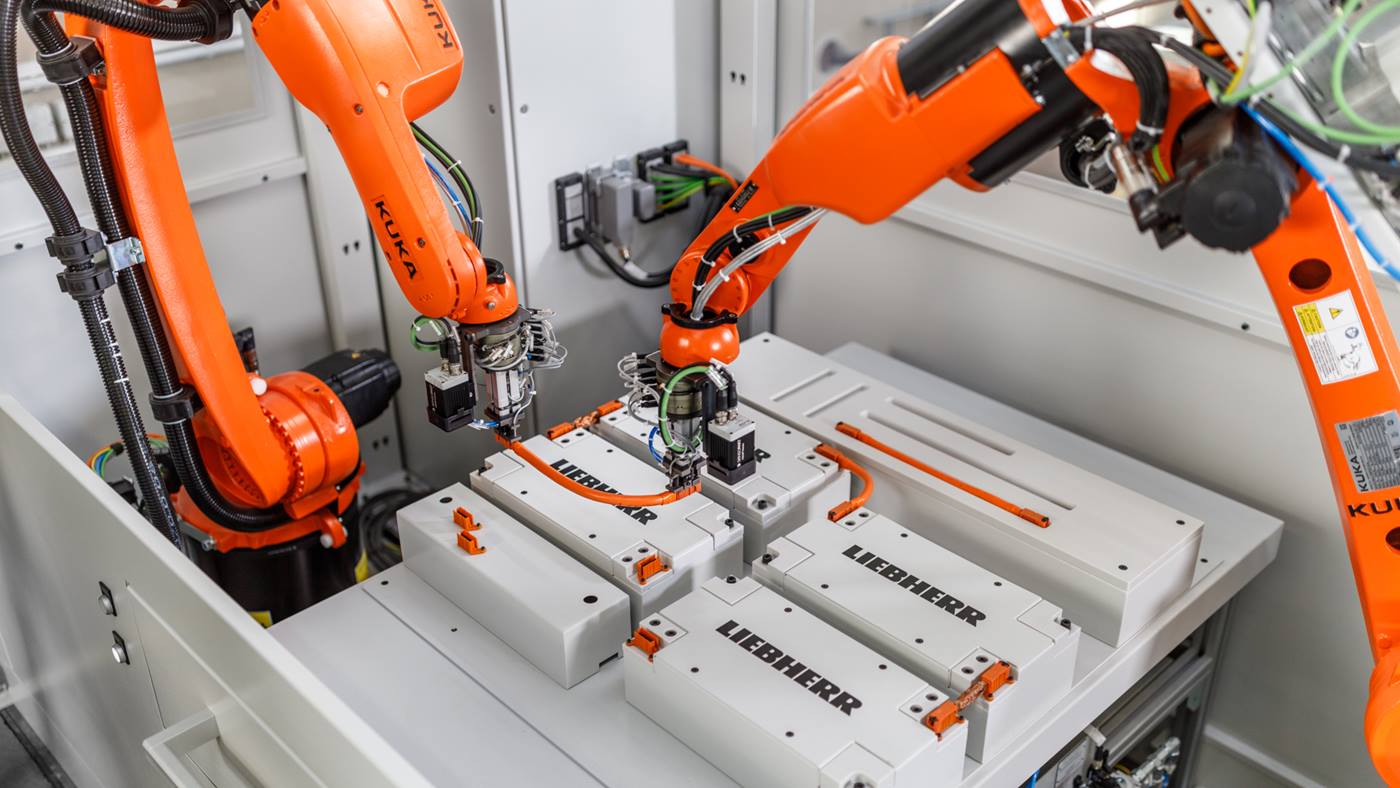

Les voitures électriques sont en plein boom - mais qu’advient-il des énormes quantités de batteries usagées ? L’institut Fraunhofer IPA a testé avec succès le fonctionnement du démontage industriel de batteries à l’aide du KR QUANTEC de KUKA. L’objectif : rendre l’utilisation des voitures électriques encore plus durable.

Un robot industriel permet de recycler de précieuses matières premières

Douze partenaires ont mené des recherches en collaboration pendant plusieurs années

Démontage de batteries : complexité et danger mortel

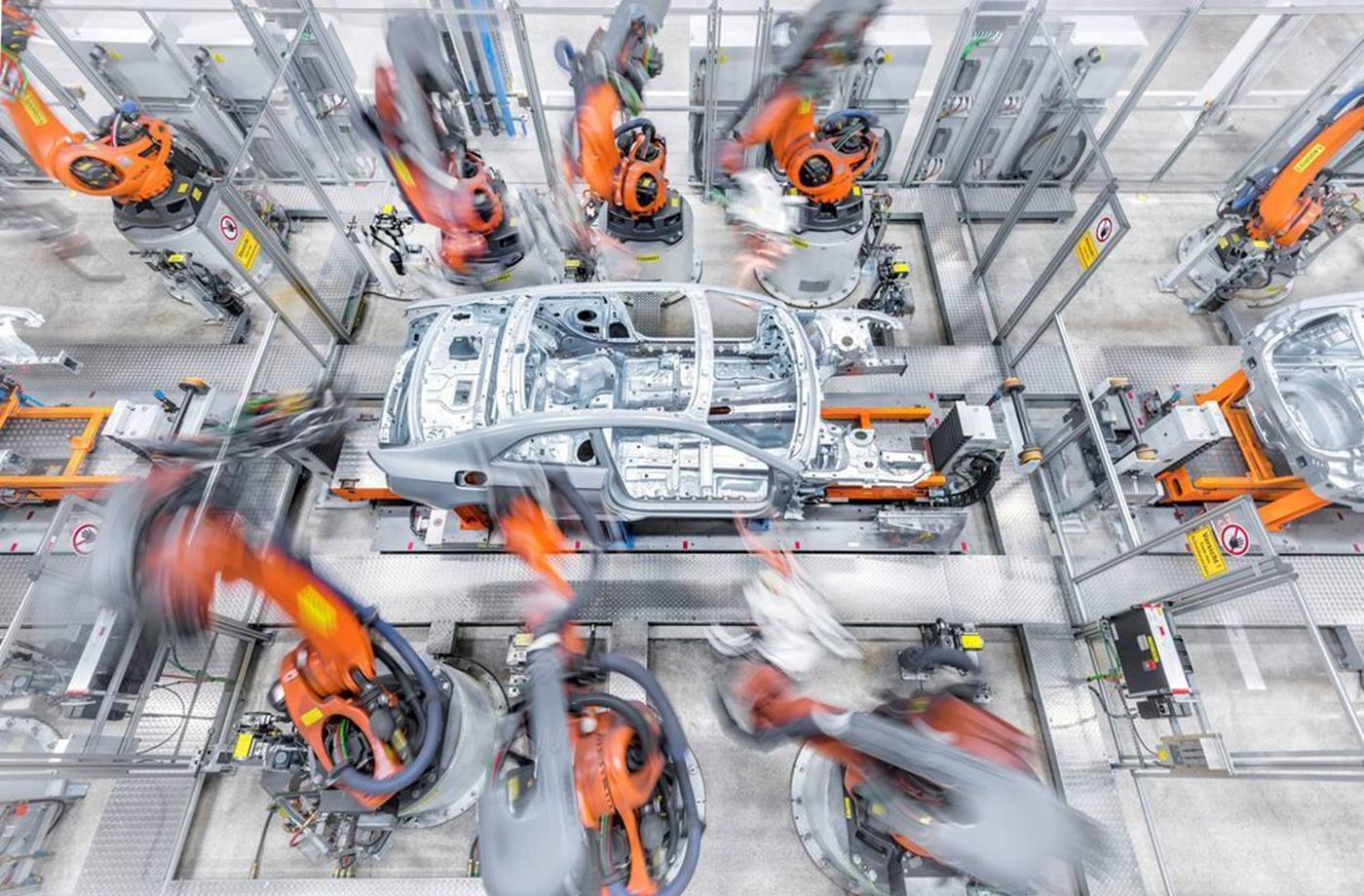

Les solutions d’automatisation peuvent jouer un rôle crucial pour rendre l’électromobilité encore plus durable.

Le démontage automatisé de batteries fait d’une pierre trois coups

Le règlement européen sur les batteries, nettement plus strict, pousse à agir

Quelle que soit la batterie de la voiture électrique : le KR QUANTEC sait comment s’y prendre

Grâce à sa géométrie svelte et à sa petite surface au sol, le QUANTEC permet d’établir une installation flexible et orientée vers l’avenir.

Des installations flexibles maîtrisent les batteries de différents types de construction

KR QUANTEC : intéressant pour de multiples domaines d’application

Un robot industriel qui fait plus que du démontage automatisé

Le volume du marché augmente rapidement

La collaboration entre KUKA et la science a fait ses preuves