El desmontaje industrial de baterías hace que los coches eléctricos sean aún más sostenibles

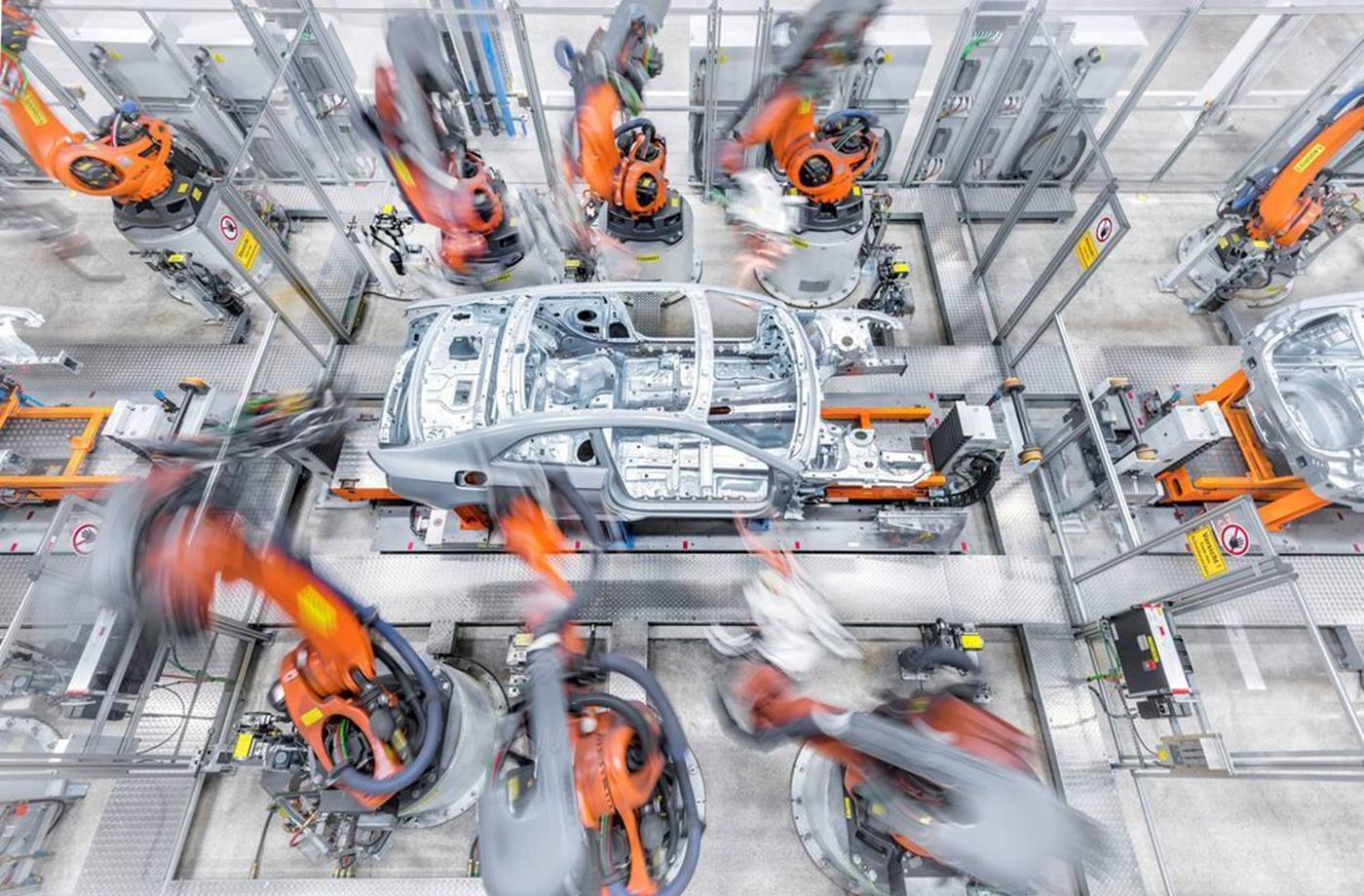

Los coches eléctricos están en auge, pero, ¿qué pasa con todas las baterías gastadas? Fraunhofer IPA ha probado con éxito cómo funciona el desmontaje industrial de baterías con ayuda del KR QUANTEC de KUKA. El objetivo: hacer que el uso de coches eléctricos sea aún más sostenible.

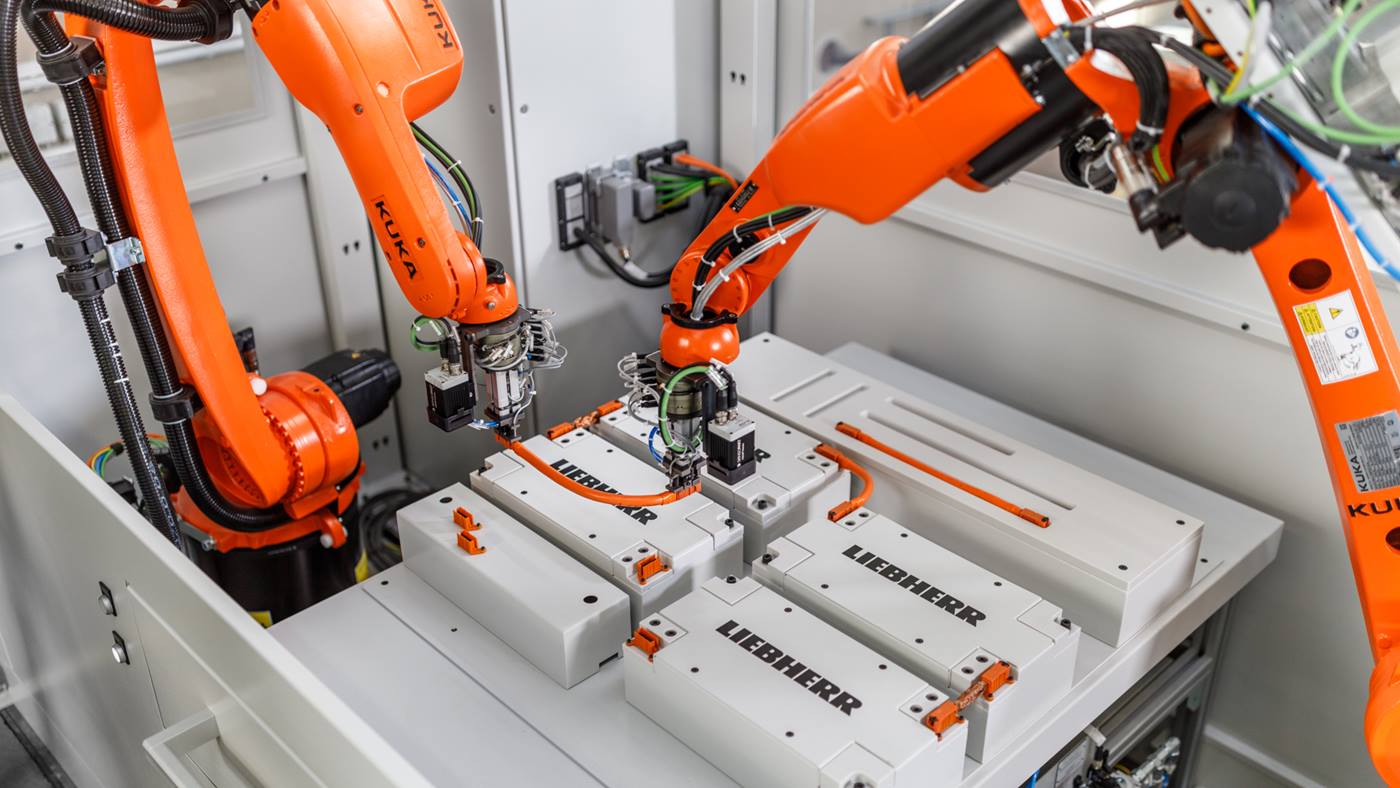

Un robot industrial permite el reciclaje de valiosas materias primas

Doce socios llevaron a cabo una investigación conjunta durante varios años

Desmontaje de baterías: complejo y mortal

Las soluciones de automatización pueden desempeñar un papel decisivo para hacer que la movilidad eléctrica sea aún más sostenible.

El desmontaje automatizado de baterías mata tres pájaros de un tiro

Una normativa de la UE sobre baterías mucho más estricta obliga a actuar

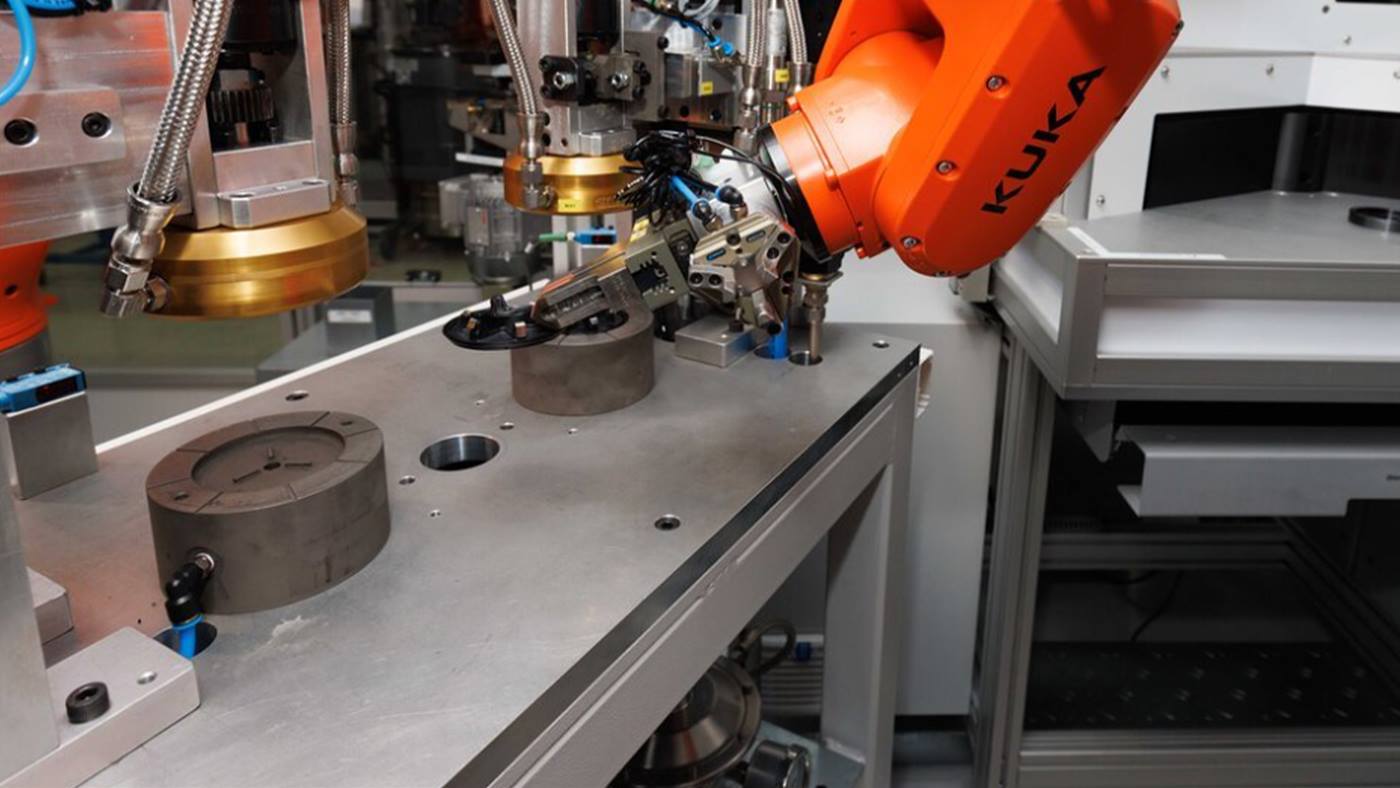

No importa qué batería de qué coche eléctrico: el KR QUANTEC sabe cómo manejarla

Gracias a su esbelta geometría y al poco espacio que ocupa, el QUANTEC puede utilizarse para construir un sistema flexible y orientado al futuro.

Los sistemas flexibles admiten baterías de distintos diseños

KR QUANTEC: atractivo para una amplia gama de aplicaciones

Un robot industrial capaz de mucho más que el desmontaje automático

Volumen de mercado en rápido crecimiento

La cooperación entre KUKA y la ciencia ha demostrado su eficacia