電気自動車の増加にともない、バッテリーのリサイクルに関してソリューションが求められます?

12のパートナー企業が数年にわたり、ネットワーク内での調査を実施しました。

数年にわたり、12のパートナー企業の専門家が、電気自動車のバッテリーを持続可能かつ経済的に実行可能かたちでのリサイクル方法を調査しました。このプロジェクトでは、産業規模での連続運転に使用可能なデモおよびテストツールとして、合計8つのアプリケーションが包括的に開発されました。その焦点は電気自動車用バッテリーの解体でした。というのも、コンポーネントをリサイクルするための前提条件は、純粋な構成部品への解体で、これはまったく容易ではなかったからです。

バッテリーの自動解体による一石三鳥

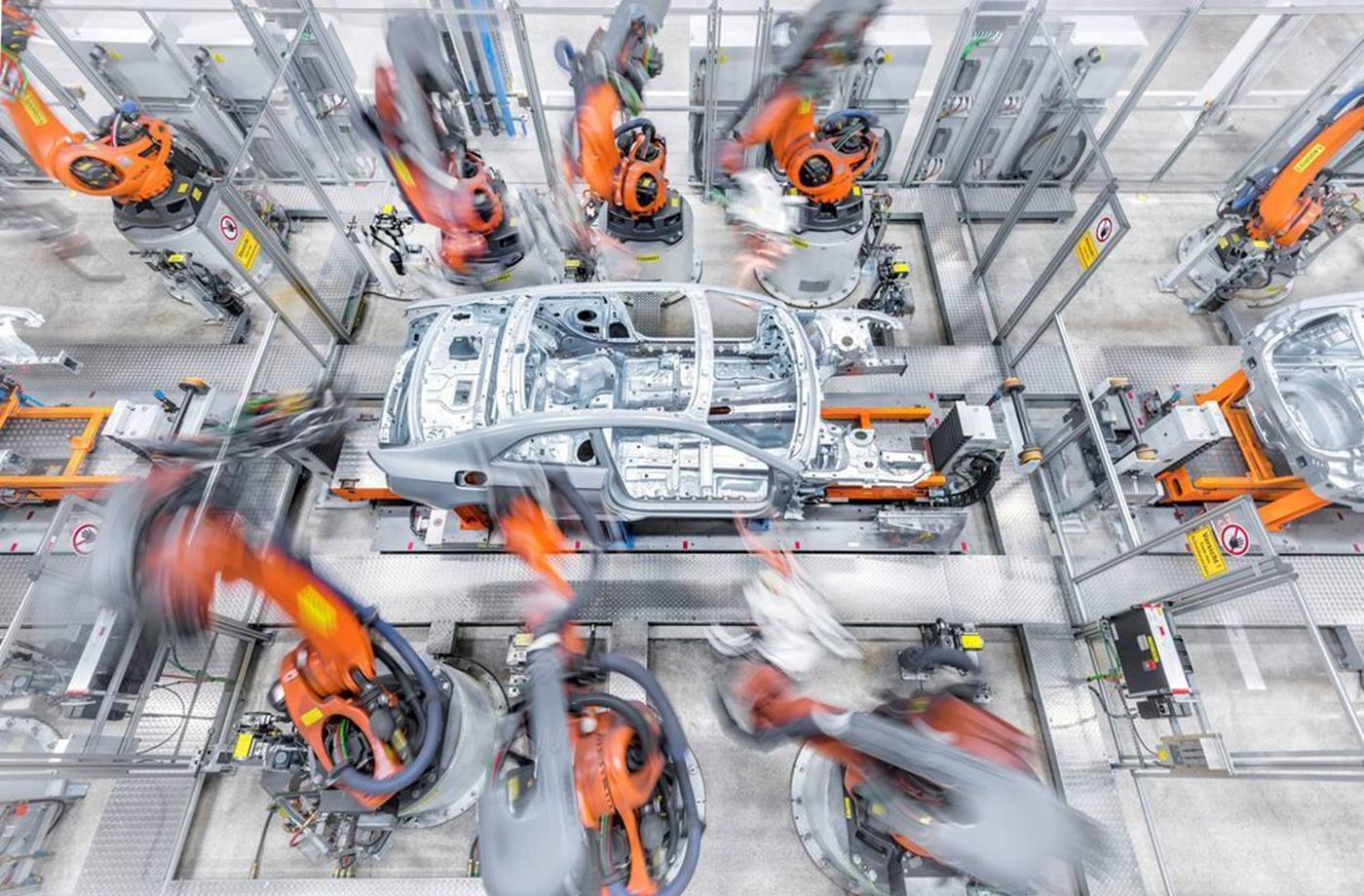

ロボットベースのソリューションにうってつけの課題。例えば、可搬重量270kgの組立ロボット

KR QUANTECは、フラウンホーファーIPAで開発された

ソフトウェア「pitasc」で操作され、外部センサーの接続を容易にする

KUKA.RobotSensorInterfaceを介して制御されます。「このようにして、

重要な分解工程をリアルタイムで制御することができ、従来は手作業で行っていた

様々な工程を自動化することができました。KUKAのバッテリー分解技術は、このように3つの問題を一度に解決するのに役立っています。

熟練工の不足を軽減し、従業員の

安全に関するリスクを最小限に抑え、

効率化によりバッテリーを経済的にリサイクル可能になります。

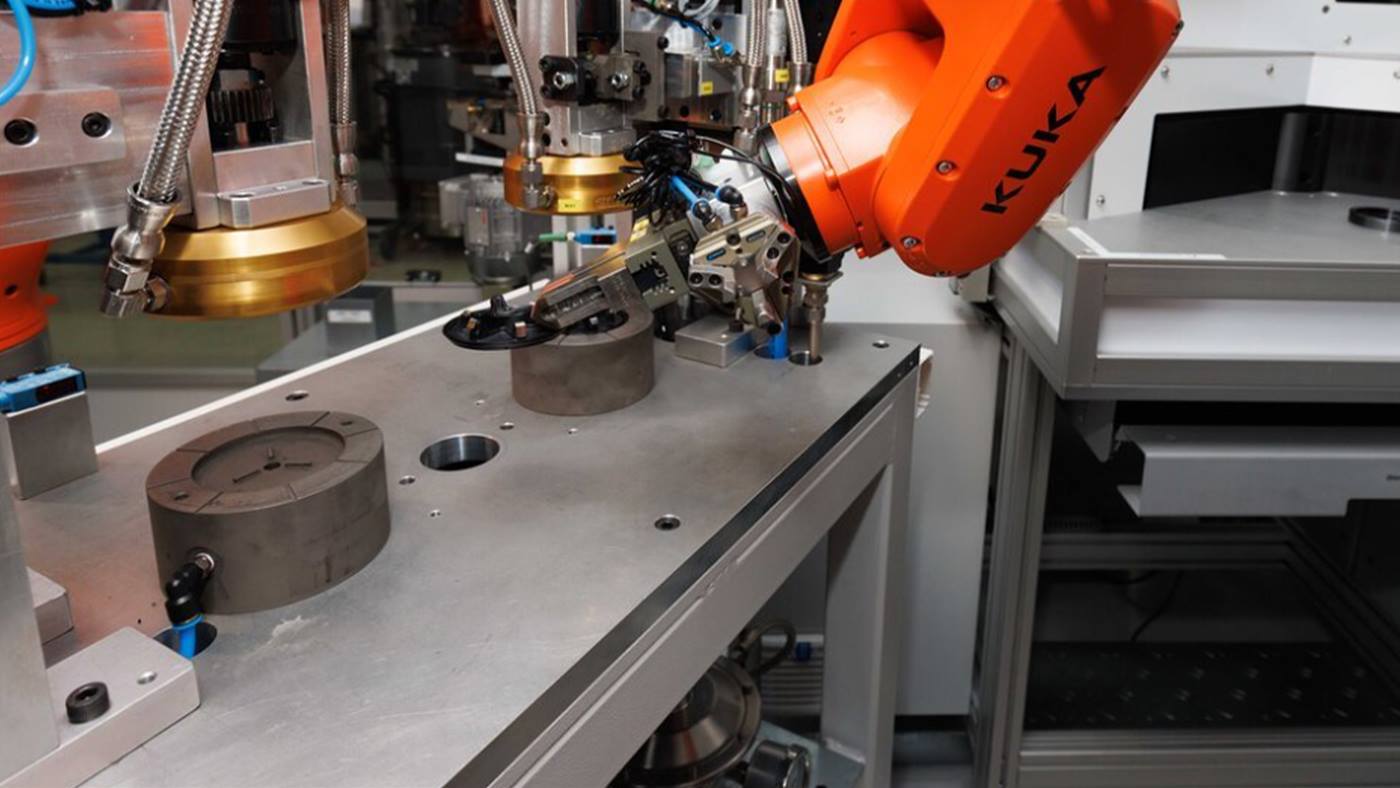

KR QUANTECはここで、ネジの取り外し、シーリングジョイントの開放、ケーブルの切断といった、さまざまな作業を担当しました。「問題を複雑にしているのは、市場には

驚くほどの多品種のバッテリーシステムがあることです」とアンワル・アル・アサディ氏は述べています。「そして、その中身はそれぞれ異なっており、自動車の同じシリーズであっても、メーカーがバッテリーシステムの仕様を変えるケースもあります。

あらゆる電気自転車のあらゆるバッテリーに対応:KR QUANTECなら、その対処法を心得ています。

6軸ロボットとしての

KR QUANTECは、まさにうってつけのモデルでした。

6つの自由度を備えたこの多関節ロボットは、バッテリー システムのさまざまな寸法や形状に併せて最適な調整が可能で、またその対応荷重により

高トルクにも対応します。また、前述の

「pitasc」ソリューションのようなソフトウェアが必要で、これはハードウェアと連携して、

それぞれのバッテリーモデルに関係なく、必要となる作業を認識します。

フラウンホーファーIPAプロジェクトの構造は、KUKAロボットがどれだけ柔軟かを示しています。

フラウンホーファーIPAプロジェクトの構造は、KUKAロボットがどれだけ柔軟かを示しています。

ネジやその他の部品を自動認識する

画像処理システムのサポートによって、各工程ごとに

KR QUANTECを手動でティーチングする必要がなくなりました。部品との衝突を防ぐため、

センサーと3Dカメラシステムを使用して、各解体工程の後に作動確認を実施しました。この信号は、中央のプロセス制御システムに送信され、

安全なプロセスフローを保証します。

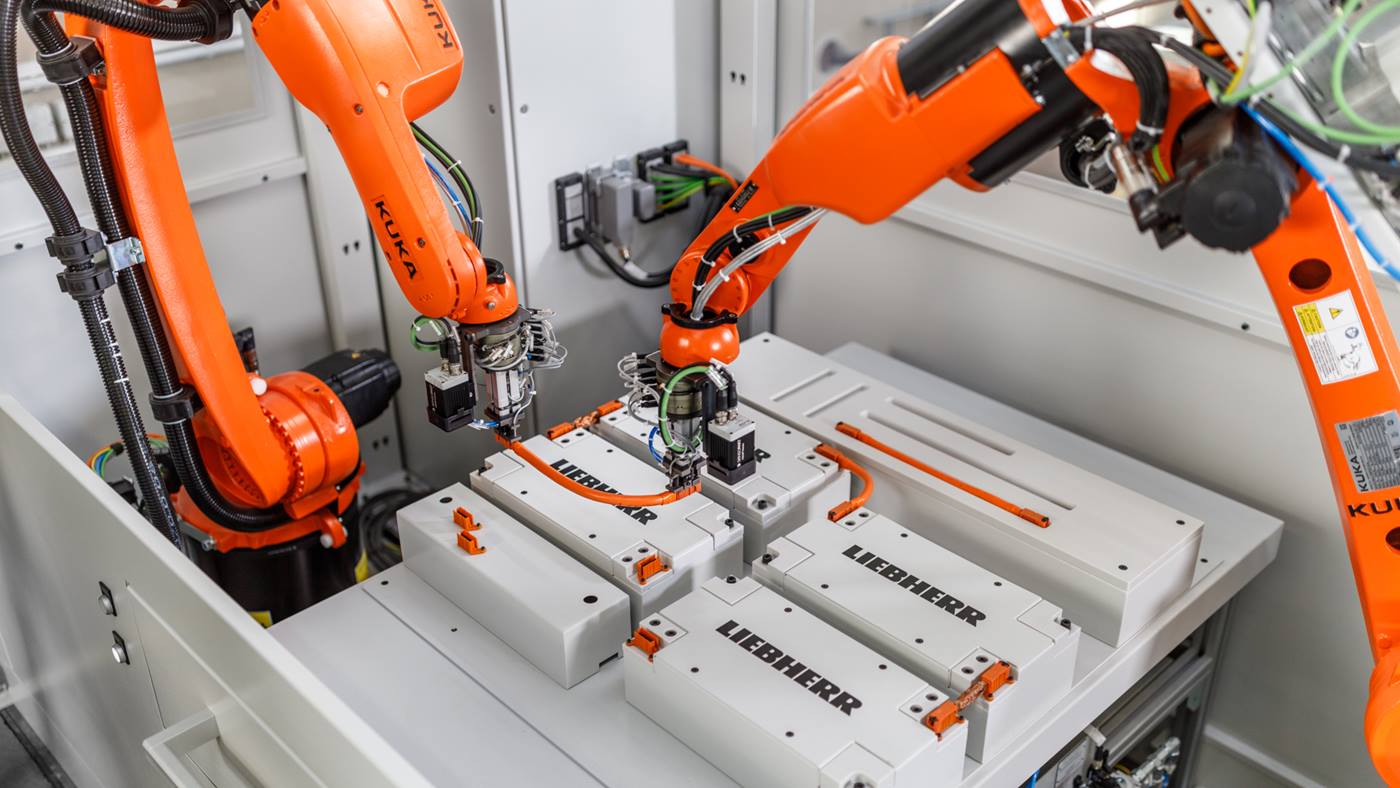

柔軟な設備で様々な仕様のバッテリーに対応

アル・アサディ氏によれば、自動車メーカーはできるだけ小さなスペースに、できるだけ多くの部品をバッテリーに収めることを求められます。このため、分解時の動作可能なスペースが極端に制限されます。その他の課題としては、ケーブルの位置がまちまちであったり、バッテリーの接着箇所が多く、ネジ留めよりも自動での解体が難しくなることがあります。「しかし、私たちはこの問題に対する解決策も見つけており、現在は産業用途への利用に向けにさらに改良を進めたいと考えています。とりわけ、バッテリーの設計は半年ごとに根本的に変わるため、柔軟な設備を構築することが重要となります。」

新世代の

多関節ロボットKR QUANTECは、標準装備のDCコントローラにより、

極めて高いエネルギー効率を実現しています。すなわち、動作中とスタンバイ状態の両方でエネルギー消費が大幅に削減されています。生産モードでは、6軸ロボットのエネルギー消費は、ブレーキエネルギーからの回生もあり、先代モデルより

約30%少なく、「制御待機」運転モードでは、

60%も削減されています。

自動解体だけでなくさらに多くの用途に対応する産業用ロボット

このため、

6軸ロボットKR QUANTECは、電気自動車用バッテリーのリサイクルだけでなく、

さまざまな分野での用途に適しています。その合理化されたモジュラーシステムは、

適切にカスタマイズされたテクノロジーと短納期を約束し、最終的に

総所有コスト(TCO)も低く抑えることにつながります。これは、メンテナンスの手間を最小限に抑え、スペアパーツの数を減らすことができるためです。

KR QUANTECの特徴は、その高い柔軟性と低く抑えられたTCOです。

KR QUANTECの特徴は、その高い柔軟性と低く抑えられたTCOです。

120 kgから300 kgまで、

KR QUANTECシリーズのモデルは高荷重クラスに属し、この分野では市場で

最大クラスの積載量とリーチのポートフォリオを誇ります。現場で可搬重量を拡大できるオプションと、高いプロセス品質を実現するMotion Modeによって、これらの製品は、あらゆる生産現場において

未来に向けた賢明で確実な投資となります。

急成長する市場規模

このことは、電気自動車産業が今後急速に発展していくことが予想されるため、バッテリーの解体分野に特にあてはまります。専門家は、電子自動車の世界市場規模は4200億米ドル弱(2022年)から2028年には

7700億米ドル(約120兆円)以上に拡大すると予測しています。このプロジェクトにおける一連のテストにより、自動車メーカー(例えばEVの自社リサイクル)、バッテリーメーカー、リサイクル企業によるバッテリーリサイクルに関して、この

大きな成功をどのように活用できるかが示されました。

関心のある企業は、フラウンホーファーIPAに、ロボットによる製品の分解をテストしてもらうことができます。同研究所はまた、プロジェクト開始当初から解体用製品の最適化にも取り組みました。

産業界と学術界のコラボレーションは、「DeMoBat」で再びその価値を証明しました。「私たちは、ここにヨーロッパ最大のバッテリー解体テスト施設を建設しました」とアンワル・アル・アサディ氏は誇らしげに述べています。「そして、自動化ソリューションが、エレクトロモビリティをさらに持続可能なものにするのに、いかに決定的な役割を果たすことができるかを示しました。」