Industriell batteridemontering gör elfordon ännu mer hållbara

Just nu är det en boom för elfordon – men vad händer egentligen med alla förbrukade batterier? Fraunhofer IPA testade hur industriell batteridemontering fungerar med KUKA:s robot av modell KR QUANTEC. Testet blev framgångsrikt. Målet: Att göra användningen av elfordon ännu mer hållbar.

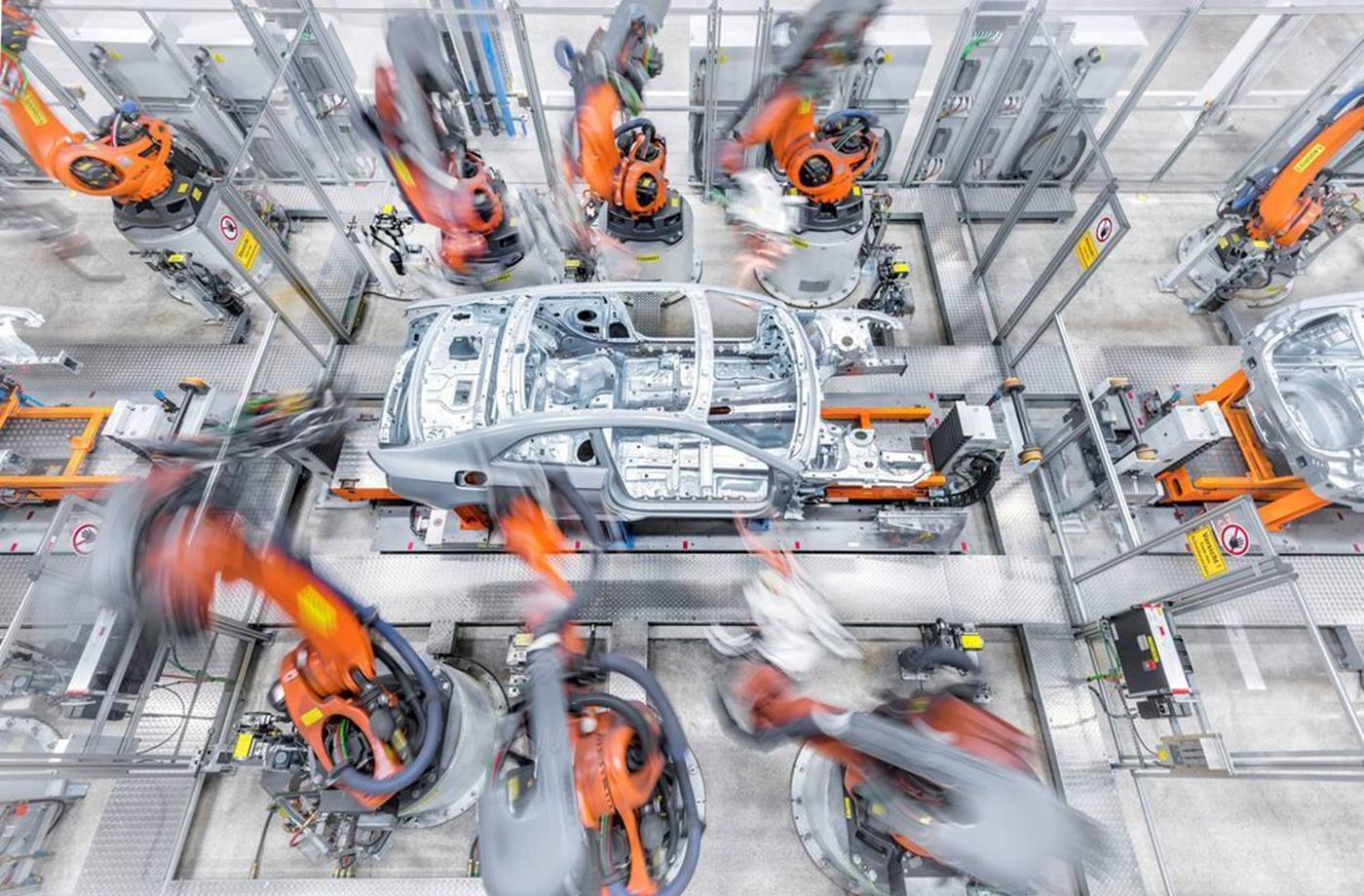

I mars 2023 fattade EU-länderna ett beslut av stor betydelse: Från och med 2035 får bara utsläppsfria personbilar och små transportfordon nyregistreras i Europa. Det var senast vid detta ögonblick som alla insåg: Fordonsindustrins framtid ligger inom elektromobilitet. Det visar även prognoserna: Om det år 2022 fanns cirka 27,7 miljoner elfordon världen runt så kommer det enligt Internationella energirådet (IEA) att finnas fler än 226 miljoner år 2030. I Tyskland kommer då nästan en fjärdedel av alla personbilar att vara elbilar – i dagsläget är siffran bara två procent.

Industrirobotar möjliggör återvinning av värdefulla råvaror

Det finns bara ett problem: Med allt fler elfordon växer också berget av förbrukade batterier. Dessa har i dagsläget endast en genomsnittlig livslängd på cirka tio år. Samtidigt blir råvarorna som behövs för att producera dem alltmer knappa och dyra. En möjlig lösning: Att återvinna! Och det är här KUKA:s industrirobotar kommer in i bilden, närmare bestämt vår industrirobot KR QUANTEC. Med hjälp av denna robot har Fraunhofer-institutet för produktionsteknik och automation IPA i Stuttgart demonstrerat sig hur detta kan gå till – i forskningsprojektet ”DeMoBat – industriell demontering av batterier och elmotorer”.

Tolv partnerorganisationer forskade gemensamt under flera år

Under flera år har experter från tolv partnerorganisationer undersökt hur batterier från elfordon kan återvinnas på ett hållbart och ekonomiskt sätt. Totalt åtta applikationer utvecklades fullt ut i projektet som demonstrations- och testverktyg som skulle kunna användas för kontinuerlig industriell drift. I fokus stod demonteringen av batterier från elfordon. Förutsättningen för att komponenterna ska kunna återvinnas är nämligen en isärmontering i alla beståndsdelar efter material och ämne, vilket inte är så enkelt.

Batteridemontering: komplext och livsfarligt

”Demonteringen av batterier medför tre stora utmaningar”, berättar Anwar Al Assadi, gruppchef hos Fraunhofer IPA. ”För det första behöver man yrkespersonal med särskilda kvalifikationer eftersom arbetet med högvoltsteknik förutsätter en särskild och ofta tidsintensiv utbildning. För det andra är manuell demontering förknippad med hälsorisker på grund av den höga spänningen och förekomsten av farliga gaser. I värsta fall finns det risk för självtändning. För det tredje är manuell isärmontering mycket tidskrävande och är därför kostsamt. Detta gör att återvinningen ofta blir olönsam.”

Automationslösningar kan spela en avgörande roll för att göra elektromobilitet ännu mer hållbar.

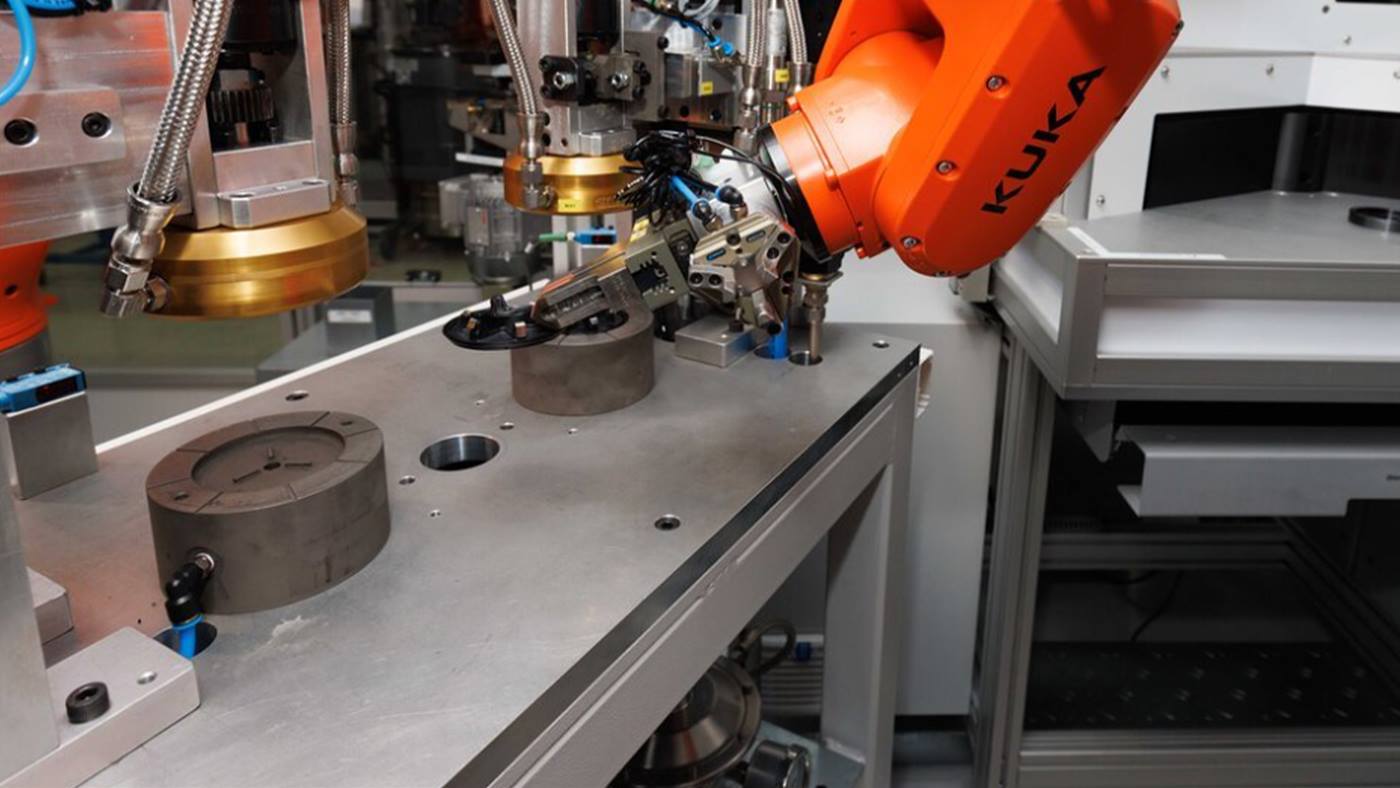

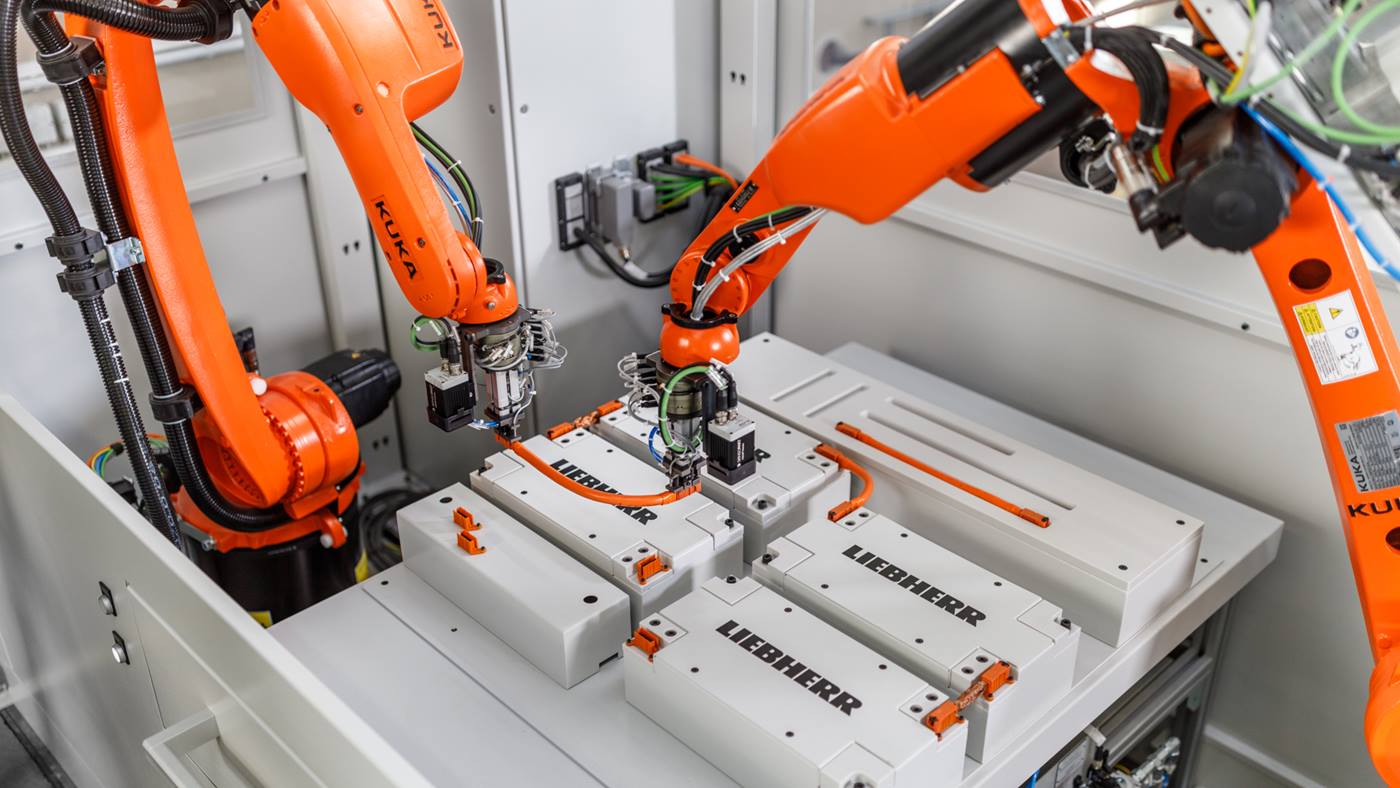

Automatiserad demontering av batterier slår tre flugor i en smäll

Utmaningar som är som gjorda för en robotbaserad lösning. Driften av monteringsroboten KR QUANTEC, som har en bärlast på 270 kg, sköttes helt av Fraunhofer IPA:s egenutvecklade programvara ”pitasc”. Styrningen utfördes med KUKA.RobotSensorInterface, vilket underlättade anslutningen av externa sensorer. ”På så sätt kunde vi reglera viktiga demonteringssteg i realtid och därmed automatisera vissa processer som tidigare utförts manuellt. ”KUKA:s teknik löser tre problem på en gång vid batteridemonteringen: Den råder bot på bristen på kompetent arbetskraft, gör arbetet säkrare för medarbetarna samt gör batteriåtervinningen lönsam tack vare systemets höga effektivitet.

Avsevärt strängare EU-batteriförordning tvingar till handling

Tillverkarna måste agera i denna fråga: En avsevärt strängare EU-batteriförordning har sedan 2023 bland annat inneburit att nya batterier måste innehålla en större andel återvunnet material – även om de importeras till Europa. Hur värdefullt det tekniska stödet från KUKA kan vara, visar det framgångsrika forskningsprojektet i Stuttgart på ett tydligt sätt.

Här utförde KR QUANTEC vitt skilda arbetsuppgifter: från lossning av skruvar och öppning av tätningsfogar till bortkoppling av kablar. ”Det som gör det så komplext är att det finns otroligt många olika batterisystem på marknaden”, förklarar Anwar Al Assadi. ”Och alla ser annorlunda ut inuti.” I vissa fall hade tillverkarna ändrat batterisystemens uppbyggnad – till och med inom samma fordonsserie.

Oavsett vilket batteri från vilket elfordon: KR QUANTEC kan hantera det

Som 6-axlad robot kommer KR QUANTEC till sin fulla rätt här: Med sina sex frihetsgrader anpassar sig vår ledarmsrobot optimalt till de olika batterisystemens mått och geometrier och tack vare robotens höga bärlast hanterar den utan problem de höga vridmomenten som krävs. Den behöver en tillhörande programvara likt den ovan nämnda ”pitasc”-lösningen, som i samspel med hårdvaran vet vad som ska göras oberoende av batterimodell.

Med stöd av bildbearbetningssystem som automatiskt identifierar skruvar och andra komponenter behövdes heller ingen manuell programmering av KR QUANTEC för varje steg i processen. För att förhindra kollisioner med komponenter kontrollerade sensorer och 3D-kamerasystem att varje demonteringssteg utförts som planerat. Därefter överfördes signalerna till den centrala processtyrningen för att säkerställa ett säkert processförlopp.

Med roboten QUANTEC kan man bygga en flexibel och framtidsorienterad anläggning tack vare dess strömlinjeformade geometri och begränsade utrymmesbehov.

Flexibla anläggningar kan hantera batterier oavsett hur dessa är konstruerade

Det som gör det komplicerat, berättar Anwar Al Assadi, är att fordonstillverkarna måste få plats med så många komponenter som möjligt på ett begränsat utrymme i batterierna. Detta begränsar avsevärt rörelseutrymmet vid demonteringen. Andra utmaningar är det kablarnas varierande placering eller batteriets många limfogar som är mycket svårare att lossa automatiserat än skruvar. ”Men även för detta har vi hittat lösningar som vi nu vill vidareutveckla för industriell tillämpning.” Det är mycket viktigt att man bygger flexibla anläggningar, inte minst eftersom batteriernas konstruktion genomgår stora förändringar varje halvår.

KR QUANTEC: Ett optimalt val i många i situationer

Mångsidigheten är en av de stora fördelarna med KR QUANTEC-serien: ”Tack vare sin strömlinjeformade geometri och sitt begränsade utrymmesbehov kan man bygga flexibla och framtidsorienterade anläggningar med QUANTEC”, berättar Thomas Schmidberger, Global Business Development Manager för Electronics hos KUKA. ”Dessutom är den, liksom alla KUKA-robotar, som standard ESD-certifierad för att säkerställa att den kan hantera elektrostatiskt känsliga komponenter på ett säkert sätt.”

Den nya generationen av vår ledarmsrobot KR QUANTEC är dessutom mycket energieffektiv tack vare tack vare en DC-controller av standardtyp: Energiförbrukningen har minskat avsevärt både i rörelse och i standbyläge. När denna sexaxlade robot utför produktionsrörelser förbrukar den – bland annat genom att återvinna bromsenergin – cirka 30 procent mindre energi än den föregående modellen. I drifttillståndet ”Vänta under reglering” är förbrukningen 60 procent mindre.

En industrirobot som kan mer än automatiserad demontering

Detta gör den 6-axlade roboten KR QUANTEC attraktiv inte bara för återvinning av elbilsbatterier, utan även för många andra tillämpningar. Den strömlinjeformade designen är också ett resultat av dess skräddarsydda, utrymmessnåla teknik, vilket bidrar till minimerade leveranstider. För att inte tala om den låga totala ägandekostnaden (TCO). Underhållsbehovet har kunnat minimeras och antalet reservdelar minskas.

Med en bärlast på 120 till 300 kg räknas modellerna i KR QUANTEC-serien dessutom till den höga bärlastklassen. Inom denna klass erbjuder de den bredaste bärlast- och räckviddsportföljen på marknaden. Möjligheten att uppgradera bärlasten ute på fältet, i kombination med Motion Modes som säkerställer optimal processkvalitet, gör dem till en lika vettig som säker investering för framtiden oavsett användningsområde.

Marknadsvolymen ökar snabbt

Detta gäller även inom batteridemontering – särskilt med tanke på den mycket snabba utveckling som elfordonsindustrin kommer att genomgå kommande år: Experter förväntar sig att den globala marknaden för elfordon kommer att öka från nästan 420 miljarder US-dollar (2022) till över 770 miljarder US-dollar fram till 2028. Hur denna stora potential skulle kunna utnyttjas av fordonstillverkare (t.ex. med EV-återvinning inhouse), batteritillverkare eller återvinningsföretag när det gäller batteriåtervinning har nu demonstrerats genom projektets testserie. Intresserade företag kan utföra ett genomförbarhetstest hos Fraunhofer IPA för att se om robotassisterad demontering kan användas på deras produkter. Institutet arbetar även med initial optimering av produkter för demontering.

KUKA:s samarbete med vetenskapsvärlden har burit frukt

Detta projekt var för övrigt ingen ny erfarenhet för någon av de inblandade: KUKA samarbetar sedan årtionden med forskningsinstitutet vid utveckling och testning av ny teknik. För cirka 20 år sedan utvecklade man gemensamt den första KUKA-renrumsroboten. Detta följdes av ESD-certifieringar av dussintals KUKA-produkter och många andra projekt.

Ett samspel mellan industri och vetenskap som med ”DeMoBat” återigen har burit frukt: ”Vi har här byggt Europas största testanläggning för demontering av batterier”, berättar Anwar Al Assadi inte utan stolthet. ”Och vi har visat hur automationslösningar kan spela en avgörande roll för att göra elektromobilitet ännu mer hållbar.”