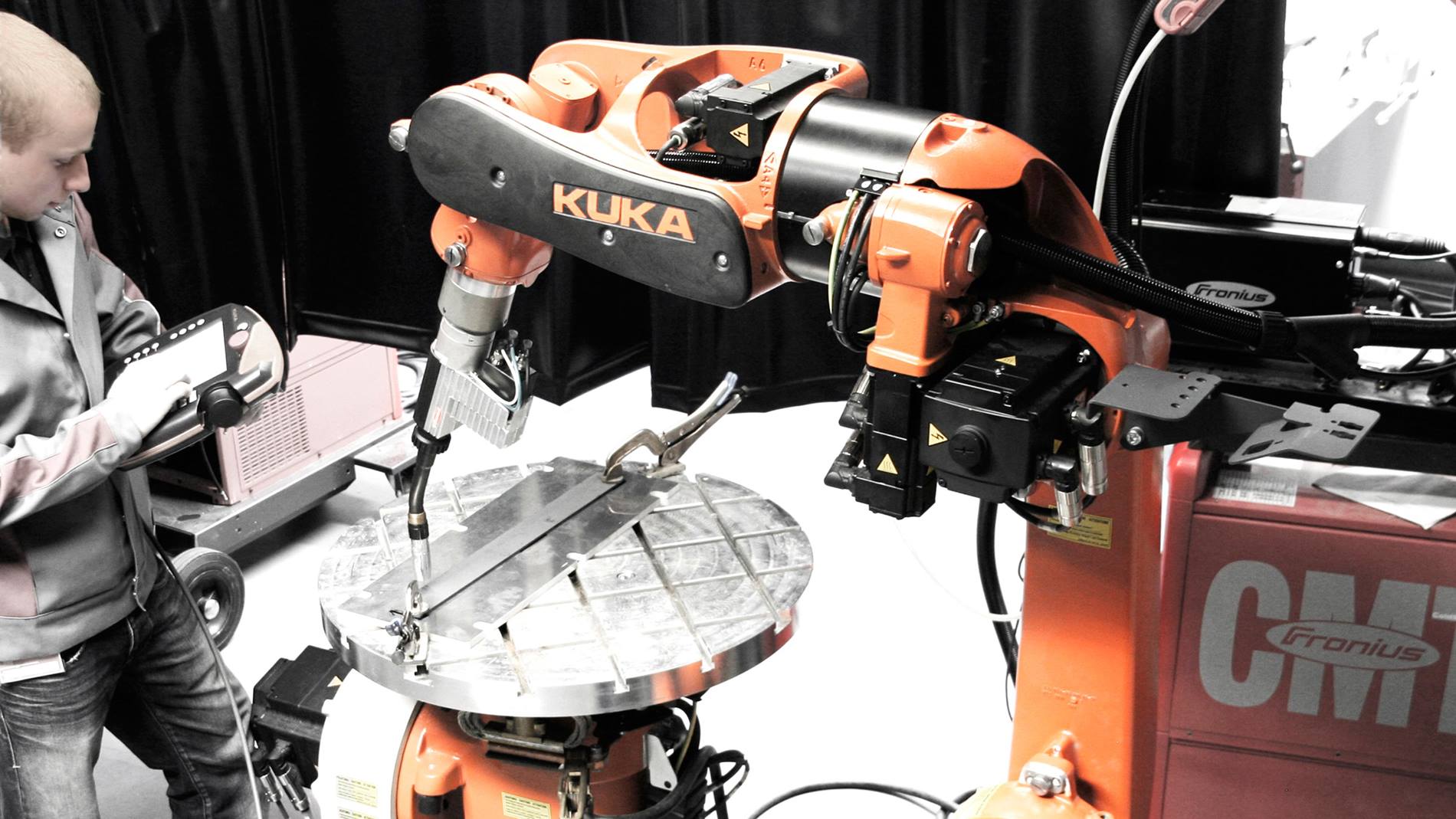

Fronius esercita da decenni un influsso decisivo sui progressi nella tecnica di saldatura ed è considerato un fornitore di tecnologie d'avanguardia a livello mondiale. Anche nel caso della saldatura con robot, il 30 percento dei generatori impiegati in tutto il mondo proviene da Fronius. Per continuare a giocare questo ruolo di dominanza sul mercato mondiale, è stato inaugurato alla fine del 2011 il nuovo centro di ricerca e sviluppo a Thalheim (Alta Austria), per il quale si è investito, tra gli altri, in robot KUKA della nuova generazione, in particolare per il perfezionamento dei processi di saldatura CMT, CMT Twin e WIG Plasma.

Soluzioni robotizzate nuove per le tecnologie di saldatura del futuro

Per lo sviluppo della tecnologia di saldatura di seconda generazione, i nuovi locali a Thalheim sono stati attrezzati con gli strumenti tecnici più moderni e all'avanguardia. Per questo si è puntato a soluzioni robotiche nuove e adatte, tra l'altro, alla saldatura automatizzata con i processi CMT, CMT Twin e WIG Plasma.

Facilità d’uso per un cambio rapido di processo di saldatura

In concreto si è optato per il perfezionamento del processo CMT Twin per i robot del tipo KR 16-2. Con CMT Twin, Fronius combina in un processo due procedimenti di saldatura ad arco operanti indipendentemente. La nuova soluzione a due fili consente all'utente di avvalersi in un sistema di due processi Cold-Metal-Transfer (CMT) o di una combinazione tra un processo CMT e un processo di saldatura a impulsi MSG, sulla base della struttura composta da due generatori, un bruciatore e da due tubi di contatto isolati l'uno dall'altro.

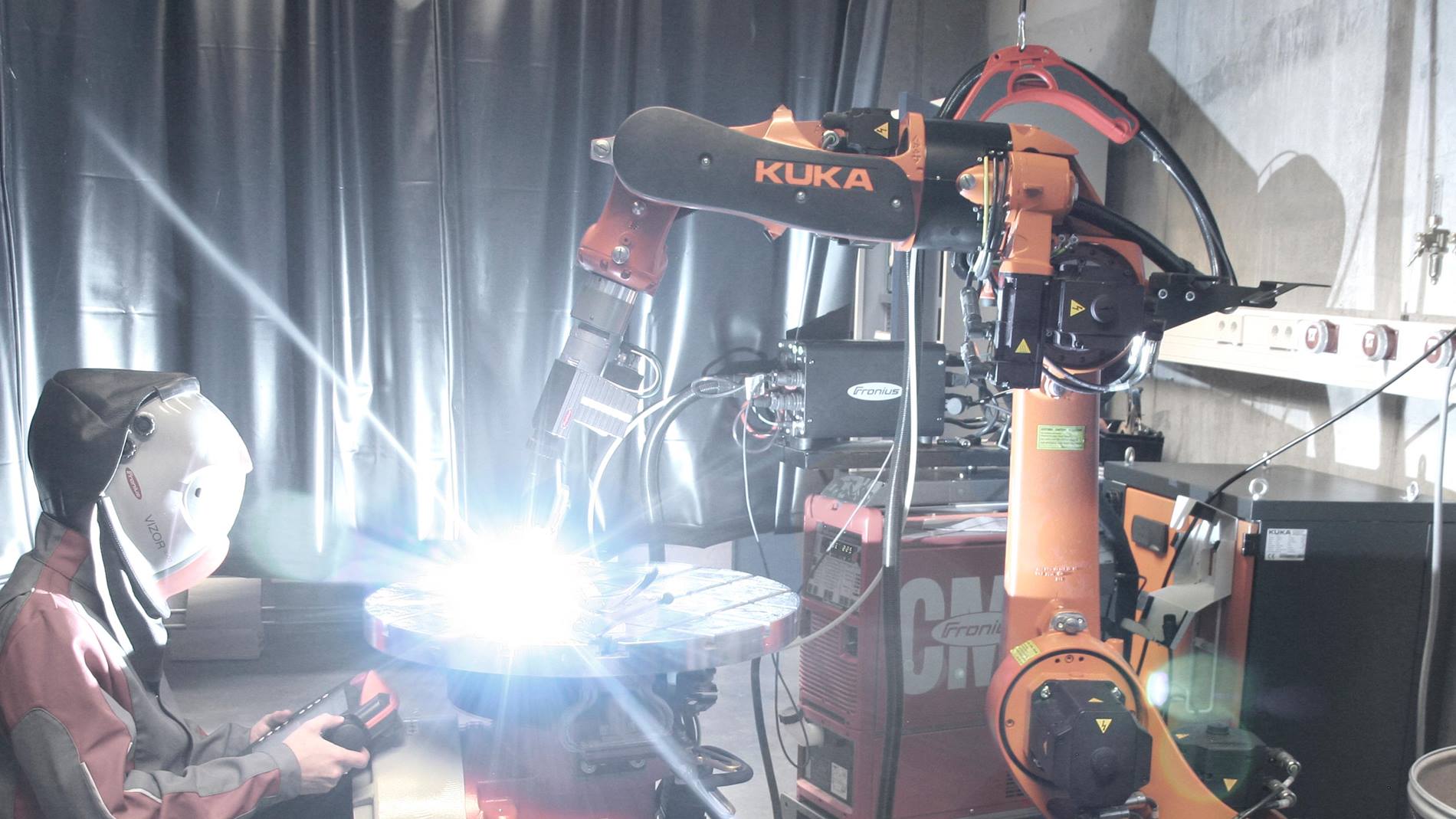

La nuova tecnologia di processo provvede a un arco elettrico estremamente stabile, dall'avvio della saldatura fino al riempimento del cratere finale. Ciò consente di saldare lamiere sottili a velocità più elevata e con meno spruzzi, nonché con penetrazione profonda e bagnatura ottimizzata della saldatura. Per le operazioni di sviluppo del processo WIG Plasma di Fronius entra in azione il robot più piccolo a sei assi KR 5 arc HW.

Il processo WIG è, nonostante la velocità di saldatura più ridotta e la potenza minore di fusione (nota: a confronto con MIG/MAG) garanzia indubbia di qualità eccellente e, tuttora, di prima scelta, in applicazioni che richiedono risultati elevati, quali quelli della costruzione di tubazioni o serbatoi in pressione. L'arco elettrico concentrato e stabile provvede a un cordone di saldatura liscio, senza spruzzi o scorie. La saldatura al plasma è decisamente vantaggiosa in particolare per lamiere e altri componenti di spessore maggiore.

Robot flessibile e software di controllo ampliabile

L'impiego del robot KR 16-2 per il perfezionamento del processo CMT Twin, comporta numerosi vantaggi. Tali vantaggi emergono anche durante la saldatura, in virtù della versatilità e flessibilità del robot. Un ulteriore punto forte è rappresentato dal peso proprio molto ridotto, che lo rende estremamente dinamico e consente di realizzare tempi di ciclo elevati.

Programmazione, configurazione, caricamento, collaudo, diagnosi, modifica, archiviazione. Il nuovo strumento di pianificazione KUKA.WorkVisual raggruppa tutte le operazioni di un progetto in un ambiente software, con interfaccia unitaria e comando assistito da menu, ed è inoltre utilizzabile come ambiente di programmazione universale. Esiste così un rapporto di continuità tra tutte le operazioni, dalla pianificazione alla realizzazione. Oltre a ciò è possibile ampliare il campo delle funzioni del robot con pacchetti software supplementari per applicazioni specifiche.

Il software per saldatura KUKA.ArcTech utilizzato presso Fronius consente di programmare il sistema con poche operazioni e di metterlo rapidamente in funzione. Per delle serie di prove con il processo CMT di tipo classico, Fronius ha optato per il robot KUKA KR 16 arc HW, uno specialista della saldatura in costruzione Hollow Wrist. L'ampia apertura di 58 mm che presenta nel braccio e nel polso consente la posa protetta di tutti i fasci di tubi per albero cavo.

La soluzione KUKA contribuisce a risparmiare denaro, tempo ed energia

Grazie al minimo peso proprio, il robot a mensola raggiunge una dinamica elevata e cicli di durata minima ridotti del 30 percento. Il peso ridotto del robot consente inoltre l'impiego di una piastra base semplice e conveniente, contribuendo in questo modo all'efficienza energetica dell'intero sistema. La quarta generazione di robot a mensola KUKA definisce nuovi standard di flessibilità, velocità, raggio d'azione e precisione. Grazie all'applicazione del software KUKA SafeOperation, la gru può spostarsi liberamente sull'impianto di produzione. Il pericolo di collisione non sussiste neanche quando sul robot si impiegano pinze di maggiori dimensioni. Oltre a ciò, il robot KUKA opera lateralmente e con il mimino ingombro accanto al dispositivo di rientro del montante della macchina.