Depuis des décennies,

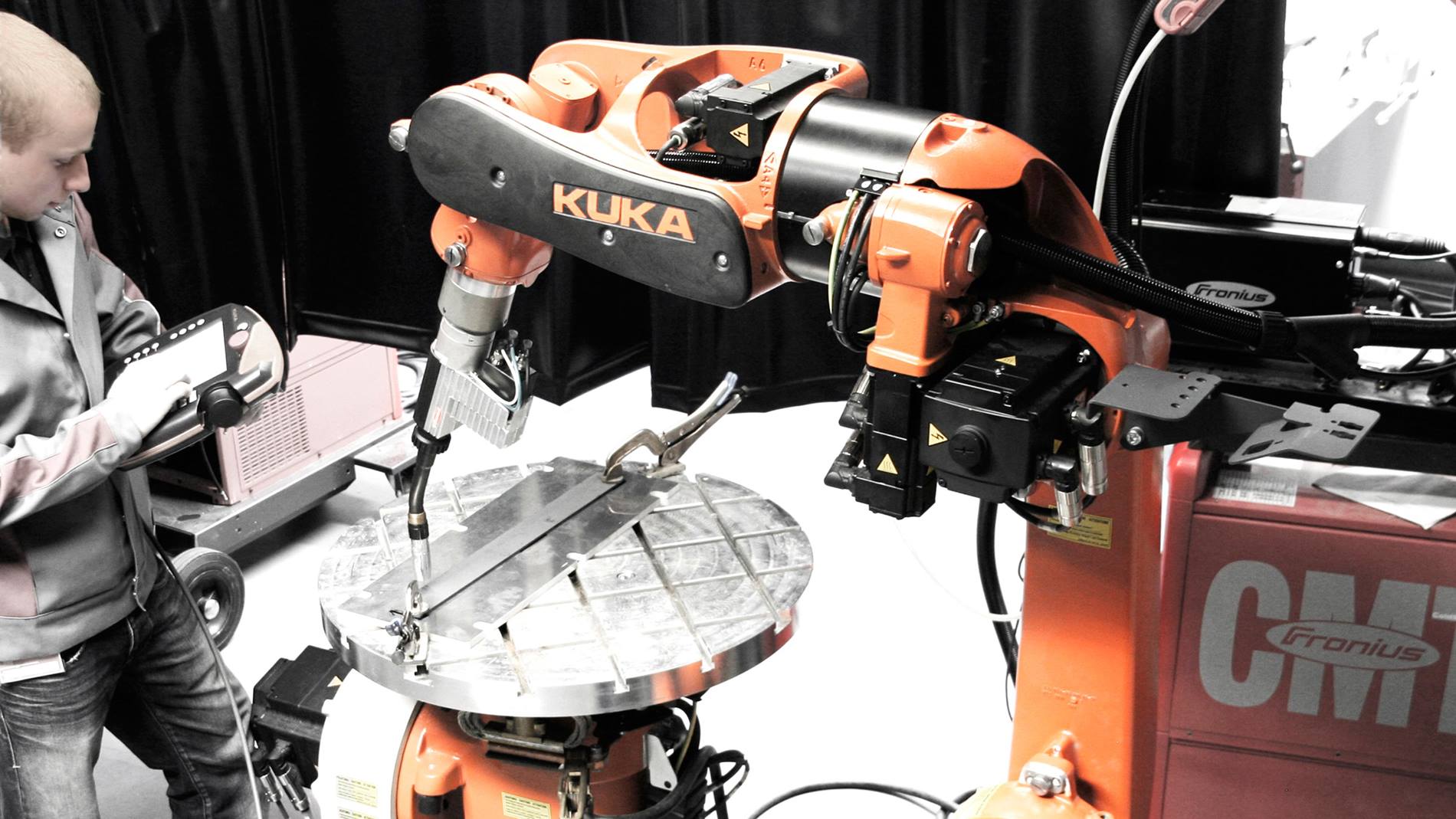

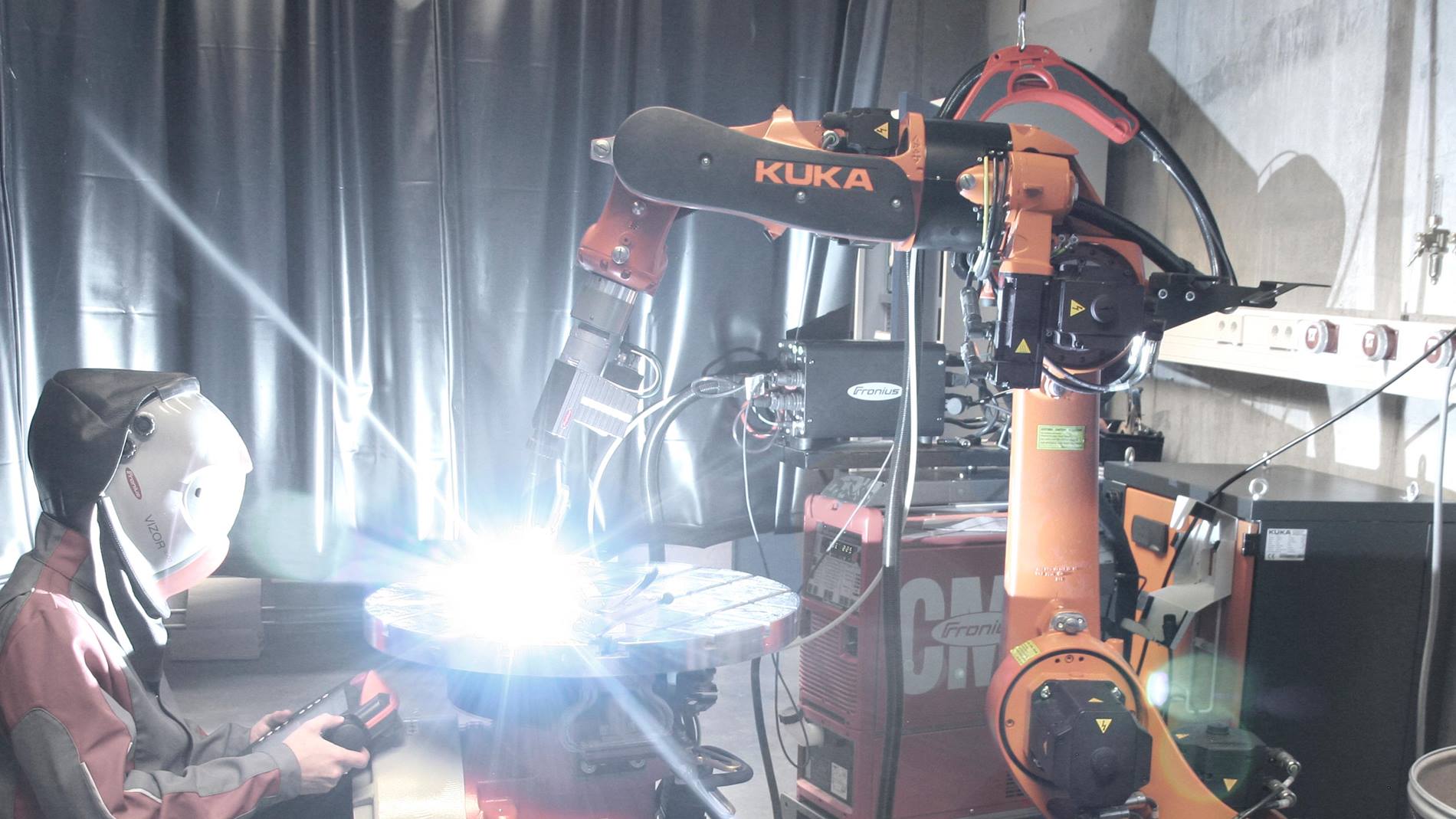

Fronius influence de façon décisive les progrès dans le domaine de la technique de soudage et est considéré comme un leader global en matière de technologie. Pour le soudage robotisé également, environ 30 pour cent des sources de courant utilisées viennent de chez Fronius. Afin de continuer à jouer ce rôle dominant sur le marché mondial, le nouveau centre de recherche et de développement a été ouvert en 2011 à Thalheim (Haute-Autriche). Pour cela, entre autres, on a investi dans les robots KUKA de la dernière génération, en particulier pour le développement des processus de soudage CMT, CMT Twin et TIG Plasma.

Nouvelles solutions robotisées pour les technologies de soudage de l’avenir

A Thalheim, de nouveaux locaux ont été équipés avec une technique ultramoderne et orientée vers l'avenir pour le développement de la technologie de soudage d'après-demain. On y a effectué des recherches, entre autres, afin de trouver de nouvelles solutions robotisées appropriées pour le soudage automatisé avec les processus CMT, CMT Twin et TIG Plasma.

Une commande facile permet de changer rapidement de procédé de soudage

Lors du développement du processus CMT Twin, la décision a été prise concrètement en faveur du type de robot KR 16-2. Avec CMT Twin, Fronius combine deux procédés de soudage à l'arc travaillant indépendamment pour les réunir dans un processus. La nouvelle solution à deux fils permet aux utilisateurs d'utiliser deux processus Cold-Metal-Transfer (CMT) ou une combinaison d'un processus CMT avec un processus de soudage par impulsion dans un seul système en se basant sur la structure : deux sources de courant, une torche et deux tubes de contact isolés l'un de l'autre.

La nouvelle technologie de processus garantit un arc extrêmement stable du début du soudage à la fin du remplissage du cratère final. Ceci permet de souder des tôles fines à grande vitesse et avec peu d'éclaboussures ainsi qu'avec une pénétration profonde et formation optimisée du cordon. C'est au KR 5 arc HW de jouer pour le développement du processus TIG Plasma de Fronius.

Pour un grand nombre d'applications ayant des critères sévères en matière de qualité, comme par exemple la fabrication de tuyauteries ou de réservoirs sous pression, le procédé TIG reste sans aucun doute le premier choix, malgré la vitesse de soudage plus lente et une puissance de fusion plus faible (par rapport au procédé MIG/MAG). L'arc concentré et stable garantit un cordon plat, sans éclaboussures ni scories. Le soudage au plasma, quant à lui, a des avantages décisifs, en particuliers pour les tôles et autres pièces de plus grande épaisseur.

Robot flexible et logiciel de commande extensible

L'utilisation du KR 16-2 lors du développement du processus CMT Twin est accompagnée d'un grand nombre d'avantages. Du fait de sa polyvalence et flexibilité, ce robot peut mettre ses atouts en valeur également lors du soudage. Une autre force est son poids propre réduit qui le rend très dynamique et lui permet de réaliser des cycles rapides.

Programmer, configurer, charger, tester, diagnostiquer, modifier, archiver. KUKA.WorkVisual, le nouvel outil de planification, rassemble toutes les étapes d'un projet dans un environnement logiciel avec interface et guidage par menus unitaire. De plus, il est utilisable en tant qu'environnement de programmation universel. Chaque étape, de la planification à la réalisation, s'enchaîne donc directement l'une à l'autre. De plus, les fonctions du robot peuvent être élargies avec des progiciels supplémentaires spécifiques aux applications.

Grâce au logiciel de soudage KUKA.ArcTech utilisé chez Fronius, le système peut être programmé en quelques étapes et être rapidement mis en service. Pour des séries de tests avec le processus CMT classique, Fronius a choisi le KR 16 arc HW de KUKA, un spécialiste du soudage en construction à arbre creux. Son ouverture de passage de 58 mm dans le bras et le poignet permet de poser tous les groupes de flexibles à arbre creux courants de façon protégée.

La solution KUKA aide à économiser de l’argent, du temps et de l’énergie

Grâce à son faible poids propre, le robot sur console atteint une dynamique élevée et des durées de cycle très courtes ; la réduction des durées de cycle peut atteindre 30 pour cent. De plus, le faible poids du robot permet d'utiliser une plaque de base simple et peu coûteuse et concourt de façon significative à l'efficience énergétique de l'ensemble du système. La quatrième génération des robots sur console KUKA pose des jalons dans les domaines de la flexibilité, la vitesse, la portée et la précision. L'utilisation du logiciel KUKA SafeOperation permet à la grue de circuler sans obstacles dans l'installation en pleine production. Même lorsque le robot utilise un préhenseur de plus grande taille, il n'y a pas de risque de collision. En outre, le robot KUKA travaille latéralement et de façon peu encombrante à côté du dispositif d'enlèvement des barres.