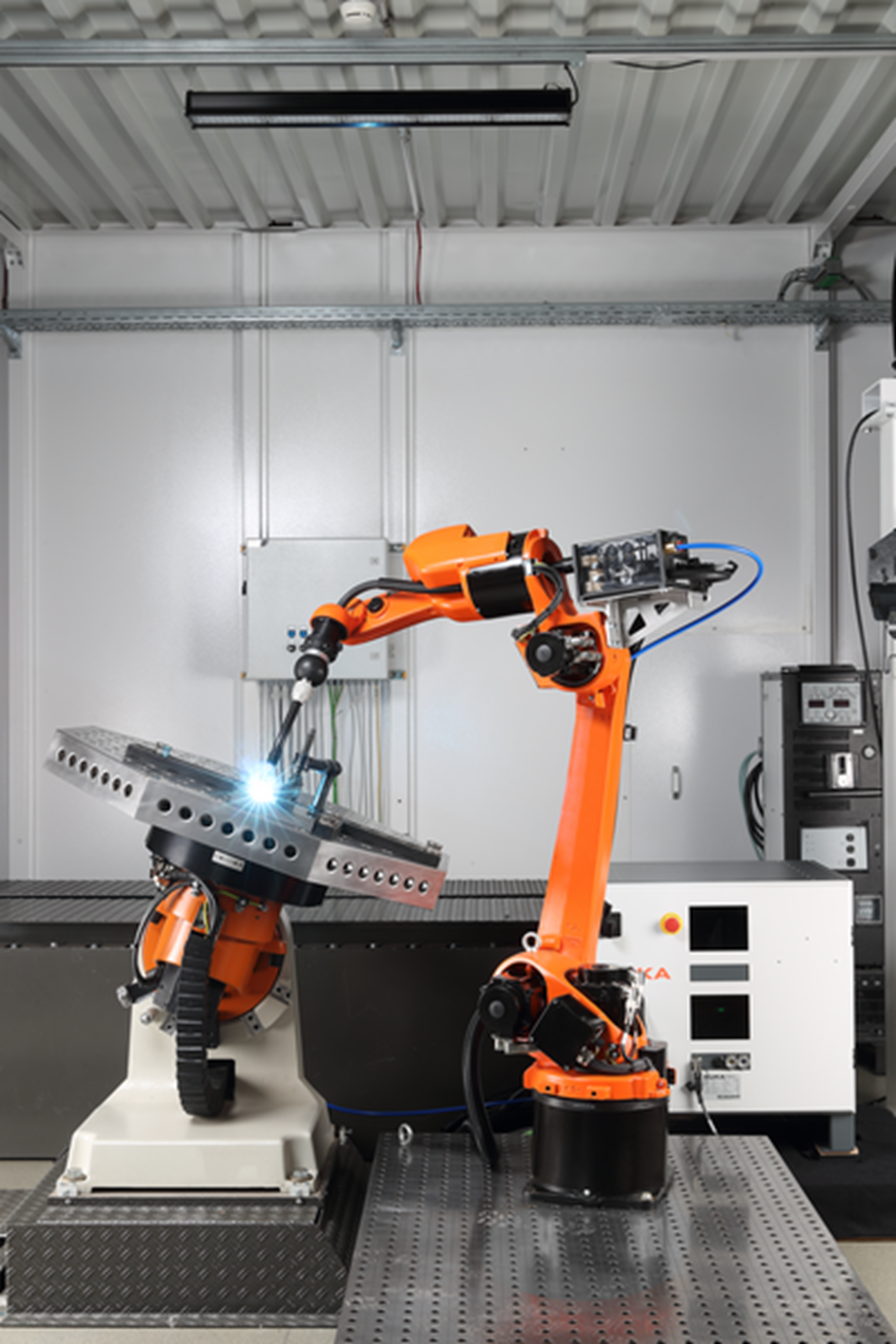

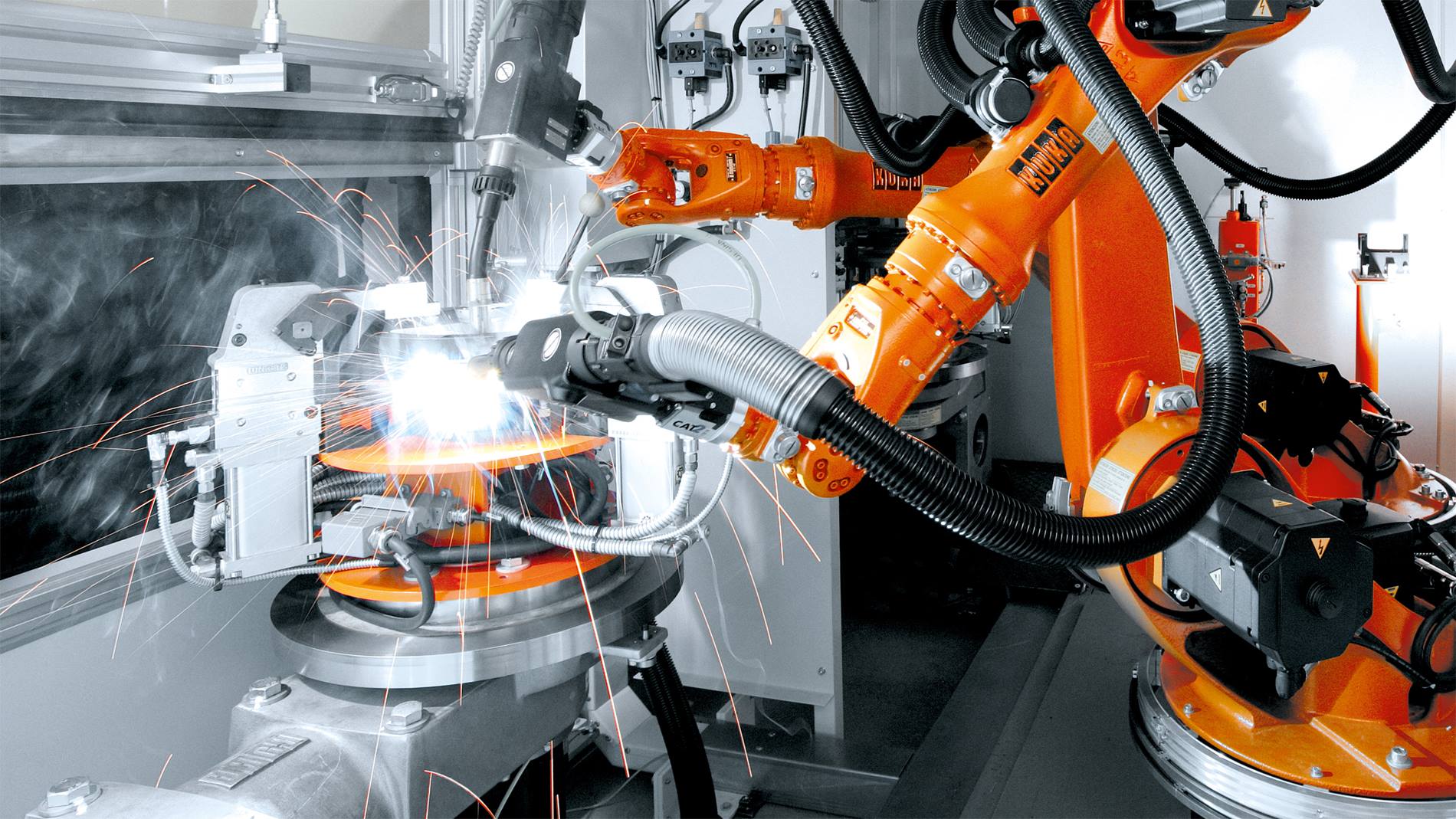

Otomasyonlu gazaltı kaynağı

Gazaltı kaynağı en yaygın birleştirme işlemidir. Biz KUKA olarak, hızla tedarik edilebilen standart ürünlerden bir dizi otomasyon bileşenleri, fonksiyon paketleri, robotlar ve hücreler sunmaktayız. MIG kaynağından MAG ve TIG kaynağına.

Gazaltı kaynağının farklı yöntemlerini tanıyın

Gazaltı kaynağı, elektrot ve yapı parçası arasında, iş parçasını ve gerektiğinde ek malzemeyi eriten bir arkın ateşlendiği bir ark kaynağı işlemidir. Burada birkaç farklı yöntem mevcuttur. Bunların arasında MIG/MAG kaynağı ve TIG kaynağı en yaygın kullanılan yöntemlerdir. Aralarındaki fark, farklı gazların kullanılması ve farklı malzeme seçimidir. Kaynak dikişinin maksimum kalitesi ve yüksek kaynak hızı ile öne çıkarlar.

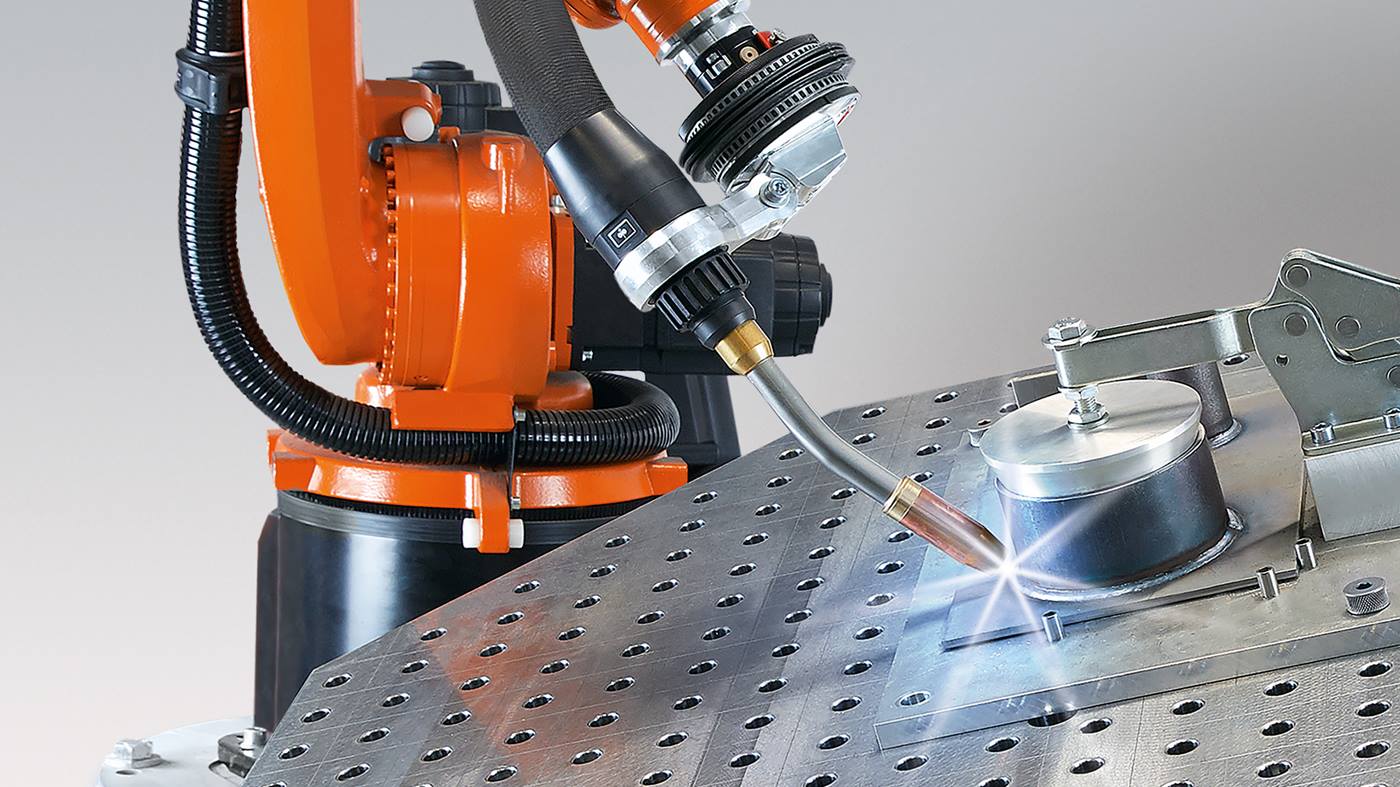

MIG/MAG kaynağı

MIG-/MAG kaynağı, kaynak teli ve yapı parçası arasında, iş parçasını ve ek teli eriten bir arkın ateşlendiği bir ark kaynağı işlemidir. Kaynak havuzunu ortamdaki reaktif oksijenden korumak için kaynak teli ile birlikte koruyucu gaz aktarılır. Bu, kaynak noktasındaki oksijeni kaçırır ve böylece kaynak havuzunda oksidasyon oluşmasını önler.

MAG (Metall Aktiv Gas) kaynağında örneğin CO2 veya bir CO2 karma gaz gibi aktif bir gaz kullanılır. Aktif gaz, kaynak havuzu ile reaksiyona girer ve arkı stabilize eder.

MIG (Metall Inert Gas) kaynağında örneğin argon veya nitrojen gibi bir inert, yani reaktif olmayan gaz kullanılır.

Avantajlar

-

Yüksek kaynak hızı

-

Yüksek eritme gücü

-

Uygun maliyetli

Uygulama

-

MIG: alaşımlı ve alaşımsız çelik

-

MAG: Paslanmaz çelik, alüminyum, titanyum veya bakır gibi değerli metaller

TIG kaynağı

TIG (Tungsten Inert Gas) kaynağında kaynak akımı, sıcaklığa dayanıklı ve erimeyen bir tungsten elektrot üzerinden aktarılır. MIG kaynağında da olduğu gibi, havadaki oksijenle reaksiyonu önlemek için burada da örneğin argon veya helyum gibi inert koruyucu gazlar kullanılır. Uygulamaya özel bir ilave malzeme gerekiyorsa, bu, harici bir tel besleme ünitesi aracılığıyla ayrı olarak aktarılır.

Avantajlar

-

Yüksek dikiş kalitesi ve görünümü

-

Tüm kaynak pozisyonları için uygundur

Uygulama

-

Tüm kaynak yapılabilir metaller

-

İnce duvarlı iş parçaları

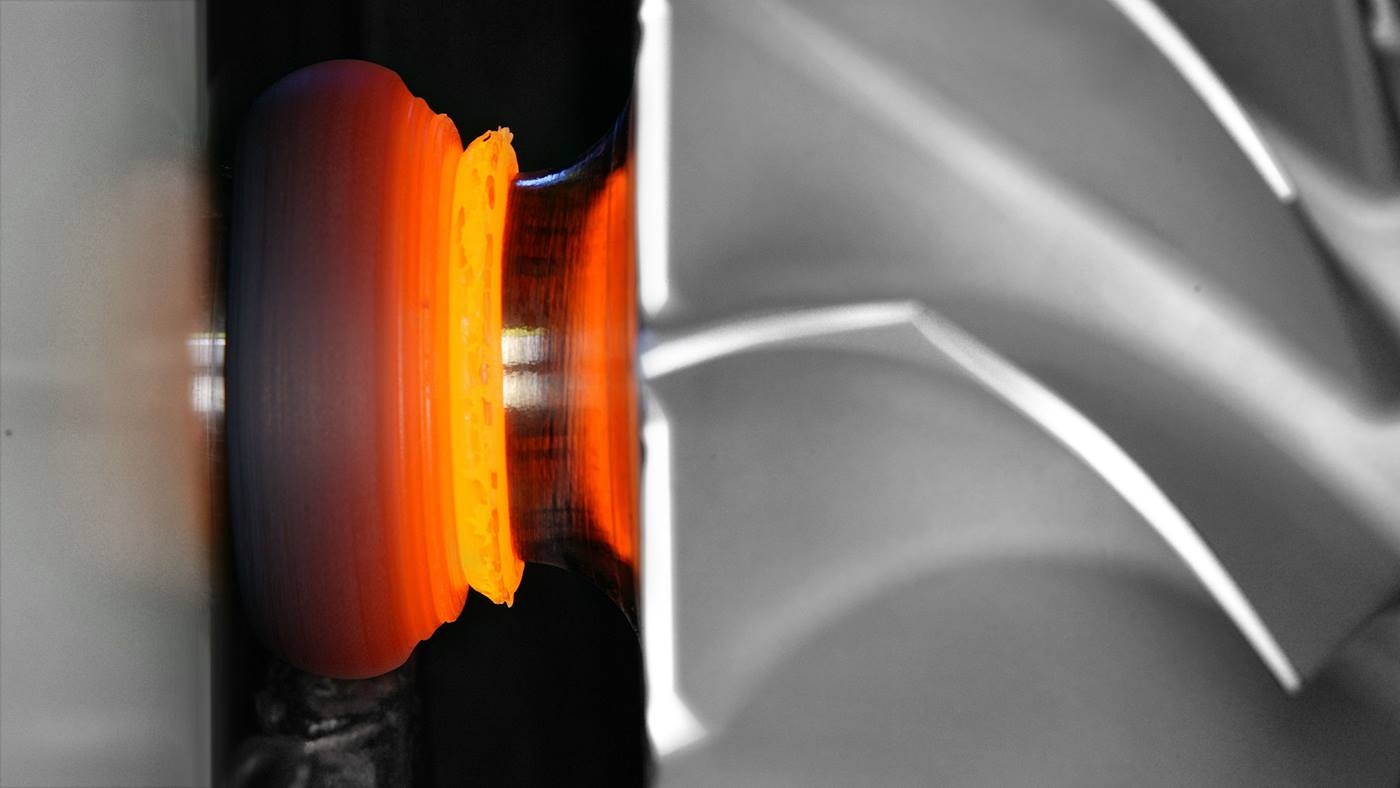

Plazma kaynağı

Plazma kaynağı, arkın su soğutmalı bir nozul tarafından bağlandığı, TIG kaynağının bir çeşididir. Ek olarak, genellikle argon olan bir plazma gazı aktarılır ve böylece tek başına arktan daha yüksek güç yoğunluğuna sahip bir plazma oluşturulur.

Avantajlar

-

Daha yüksek performans yoğunluğu

-

Daha yüksek kaynak hızı

-

Düşük çekme

-

Harici bir tel besleme ile kombine edilebilir

Uygulama

-

Mikro plazma kaynağı (0,1 - 1 mm iş parçası kalınlığı)

-

Kılavuz delikli plazma kaynağı (3 - 9 mm)

-

Plazma MIG kaynağı (3 - >10 mm)

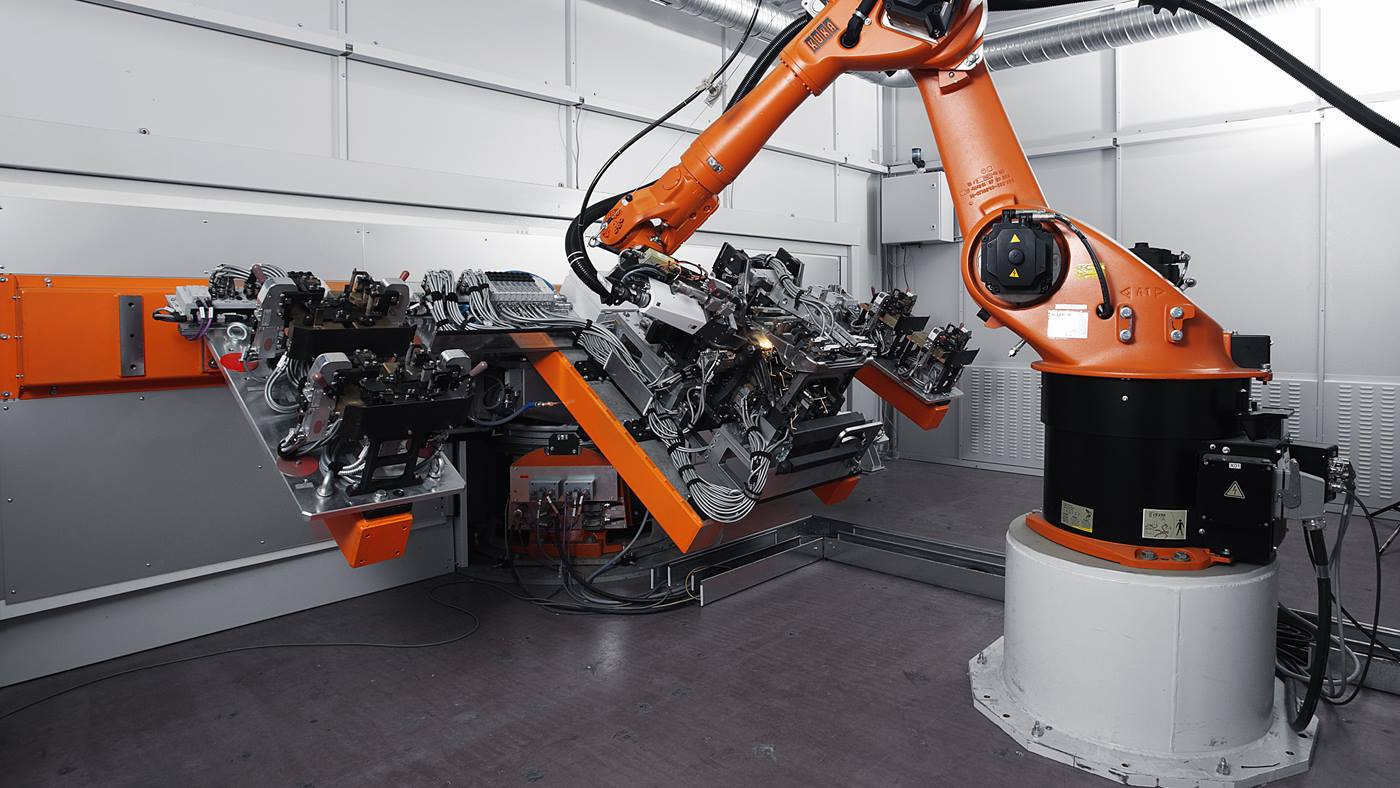

Kaynak robotları, konumlandırıcılar ve kaynak hücreleri:

Modüler, standartlaştırılmış bileşenlerin ideal kombinasyonu

En karmaşık kaynak görevine bile uygun olan yazılım ve sensör teknolojisi

- KUKA.ArcTech: Kaynak uygulamasının kolayca ve hızlıca kumanda edilmesi ve programlanması için çok sayıda fonksiyon içeren kaynak yazılımı

- KUKA.TouchSense: Dikiş takibi ve metal parçaların şekil ve konum sapmalarını algılama için yazılım

- KUKA.Sim: noch effizientere Erstellung von Offline-Programmen mit dem KUKA.Sim ArcWelding AddOn für Schweißapplikationen

- KUKA.ProcessScreen: Proses parametrelerinin denetlenmesi ve belgelenmesi için yazılım.

- KUKA.SeamTech: Dikiş arama ve dikiş takibi ve ayrıca kaynak işlemi esnasında robot hareketini düzeltmek için sensörleri bağlama yazılımı

- KUKA.TRACC TCP: Üretim döngüsünde torç TCP’nin otomatik kontrolü ve kalibrasyonu için yazılım teknoloji paketi

- KUKA.iiQoT, veri tabanlı otomasyon için merkezi bir IIoT platformudur

- KUKA.AppTech, kaynak uygulamanızın hızlı bir şekilde devreye alınması için önceden tanımlanmış yapılar ve program dizileri sunmakta ve endüstriyel robotlar ile programlanabilir kontrolörler (PLC) arasında yapılandırılmış iletişim için modüller sağlamaktadır

Kaynak teknolojisi alanında ünlü üreticilerle işbirliği

KUKA robotlarımız en iyi kaynak kalitesine, Binzel, ESAB, EWM, Fronius, Kemppi, Lincoln, Lorch, Megmeet, Migatronic, Miller veya SKS gibi güçlü ortaklarımızın uygun kaynak ekipmanları sayesinde ulaşmaktadır.

Kaynak cihazı kolay ve hızlı bir şekilde, örneğin EtherCAT gibi bir alansal veri yolu arabirimi üzerinden robot kumandasına bağlanmaktadır. Bu sayede tüm işlev kapsamı her zaman işletmenin kullanımına sunulmuştur.