ได้ในสิ่งที่เห็น เมื่อซื้อผลิตภัณฑ์จาก Windhager

แนวโน้มในการให้ความสำคัญกับคุณค่าในระยะยาวมากกว่าผลกำไรในระยะสั้นกำลังเป็นที่ประจักษ์ โดยเฉพาะในภาคส่วนของระบบทำความร้อน ปัจจัยด้านเศรษฐกิจและความยั่งยืนถือเป็นเกณฑ์ที่สำคัญที่สุดในการซื้อระบบทำความร้อน “เราเริ่มสนใจเทรนด์ระบบทำความร้อนชีวมวลมานานแล้วและเริ่มมีความเชี่ยวชาญในการผลิตระบบทำความร้อนแบบใช้ไม้ซุง ระบบทำความร้อนแบบใช้เศษไม้ที่เป็นมิตรต่อสิ่งแวดล้อม และระบบทำความร้อนแบบอัดเม็ดที่มีประสิทธิภาพ” Stefan Gubi ประธานเจ้าหน้าที่บริหารของ Windhager Zentralheizung GmbH อธิบาย

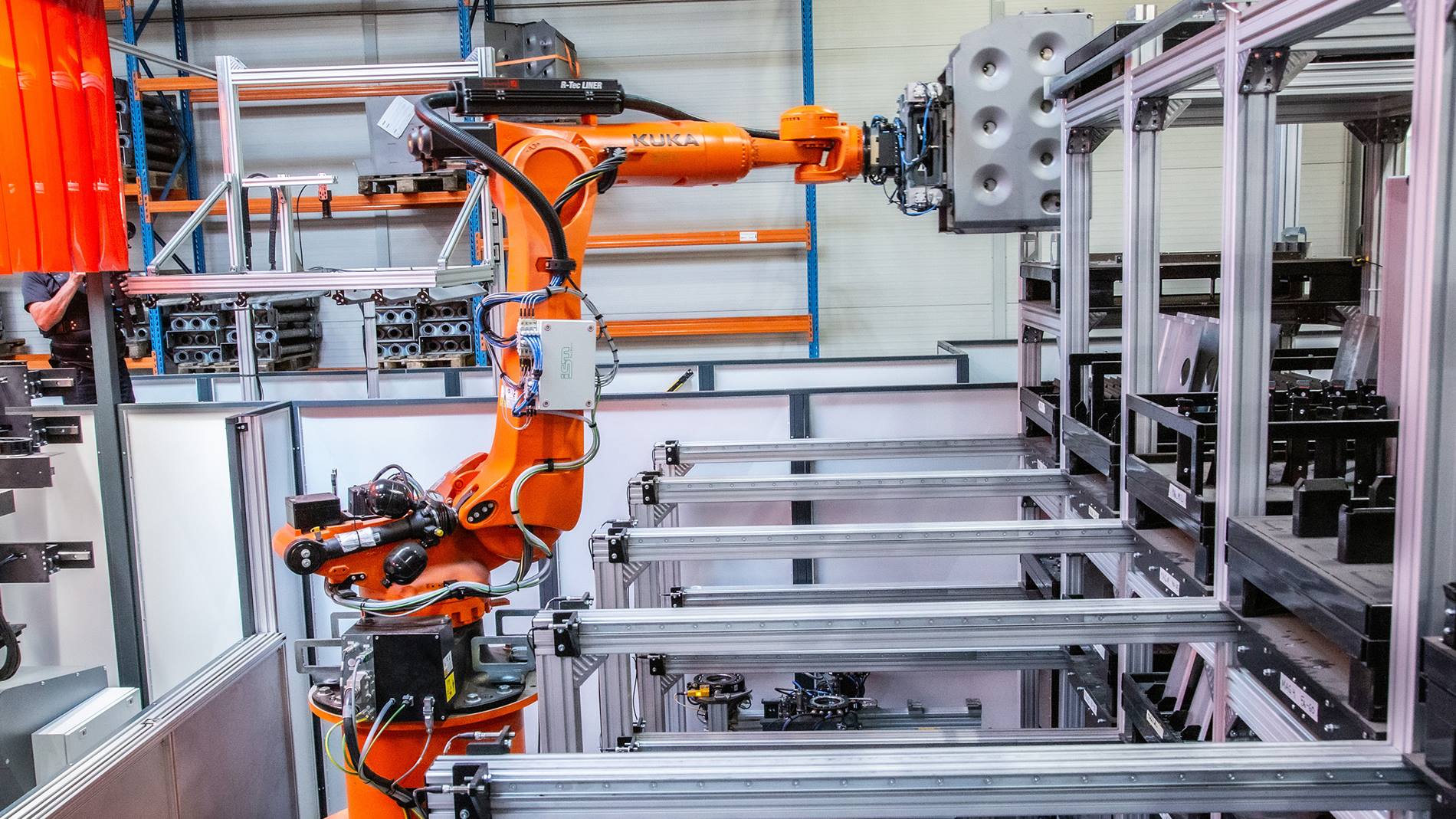

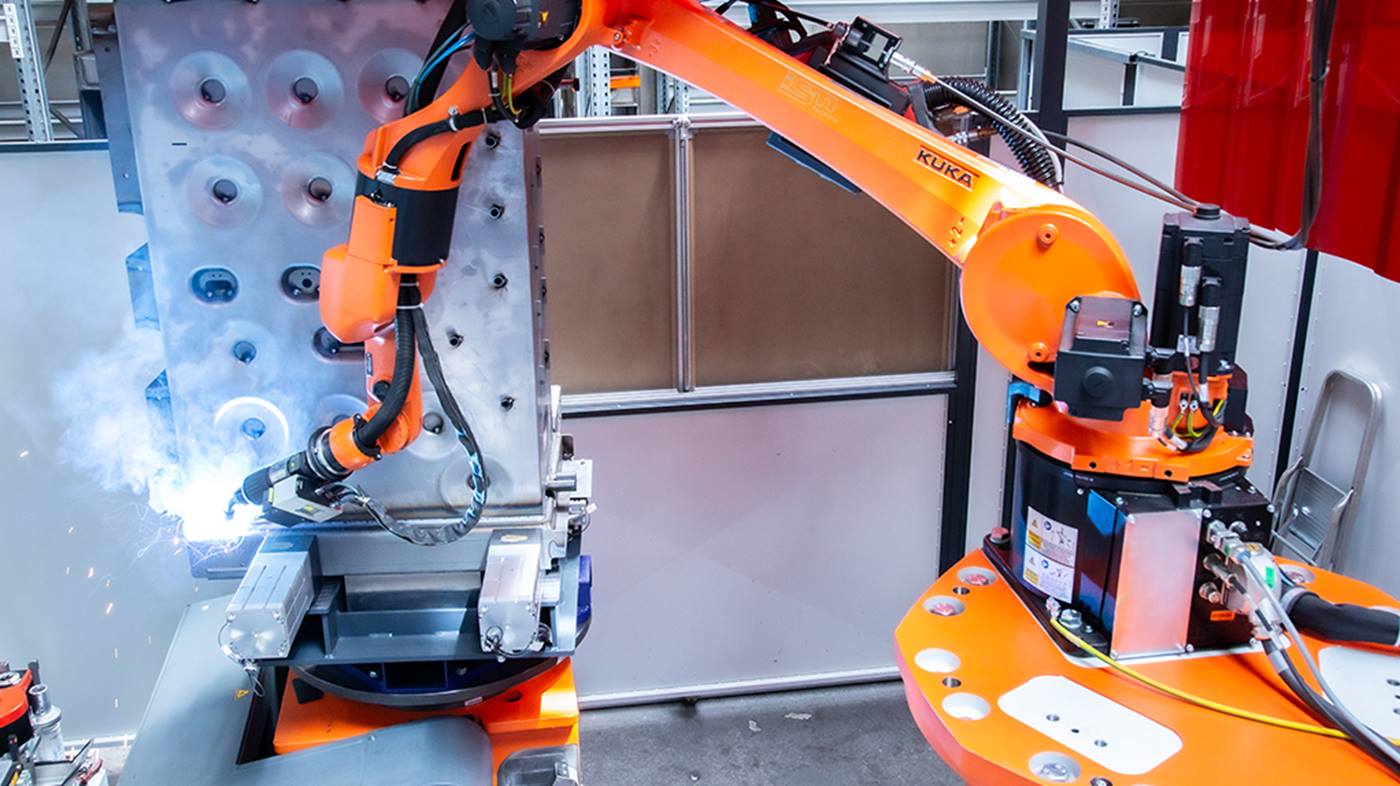

ปัจจุบัน บริษัทครอบครัวที่ตั้งอยู่ในเมือง Seekirchen ซึ่งมีพนักงานประมาณ 650 รายเป็นหนึ่งในผู้ผลิตหม้อไอน้ำสำหรับพลังงานหมุนเวียนชั้นนำ เพื่อสร้างรากฐานให้มั่นคงมากยิ่งขึ้น บริษัทแห่งแรกใน Salzburg กำลังสร้างศูนย์การผลิตและพัฒนาปั๊มความร้อนขนาด 27,000 m2 ใน Pinsdorf ใกล้กับ Gmunden โดยจะมีการผลิตปั๊มความร้อนมากถึง 20,000 ตัวที่ไซต์งานในศูนย์การผลิตดังกล่าวทุกปีร่วมกับผู้เชี่ยวชาญด้านปั๊มความร้อนอย่าง M-Tec ตั้งแต่ปี 2024 เป็นต้นไป แต่นั่นยังไม่เพียงพอสำหรับผู้เชี่ยวชาญด้านระบบทำความร้อน เนื่องจากมีการลงทุนในเทคโนโลยีการผลิตที่เป็นนวัตกรรมสำหรับการผลิตหม้อไอน้ำอย่างต่อเนื่องที่โรงงานผลิตใน Zaisberg/Seekirchen ด้วยเช่นกัน โดยใช้แนวทางที่อิงจากกลยุทธ์การขยายธุรกิจในแนวดิ่งที่แข็งแกร่ง “เมื่อซื้อผลิตภัณฑ์จาก Windhager คุณจะได้รับในสิ่งที่คุณเห็น เราจึงต้องการผลิตให้ได้มากที่สุดในโรงงานของเรา” ประธานเจ้าหน้าที่บริหารให้ความมั่นใจ

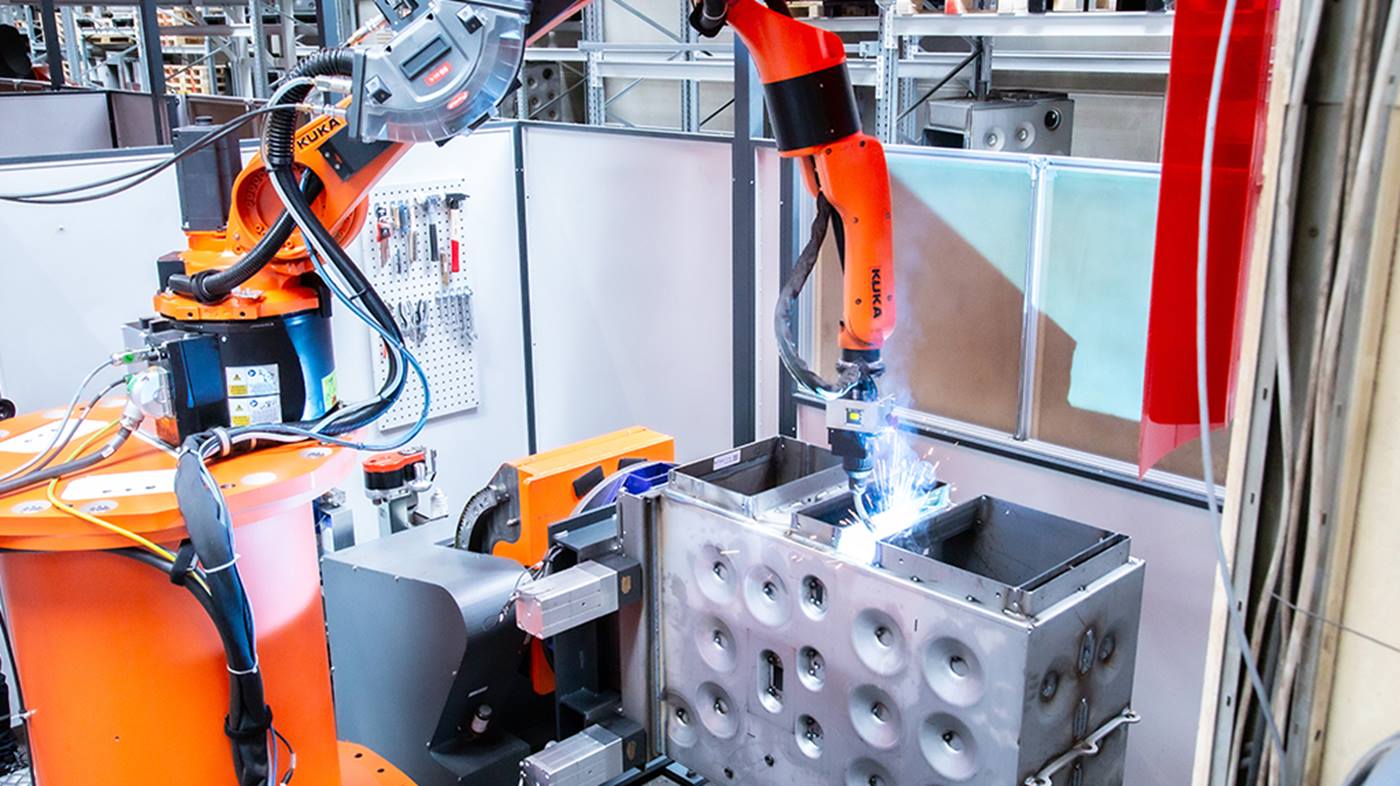

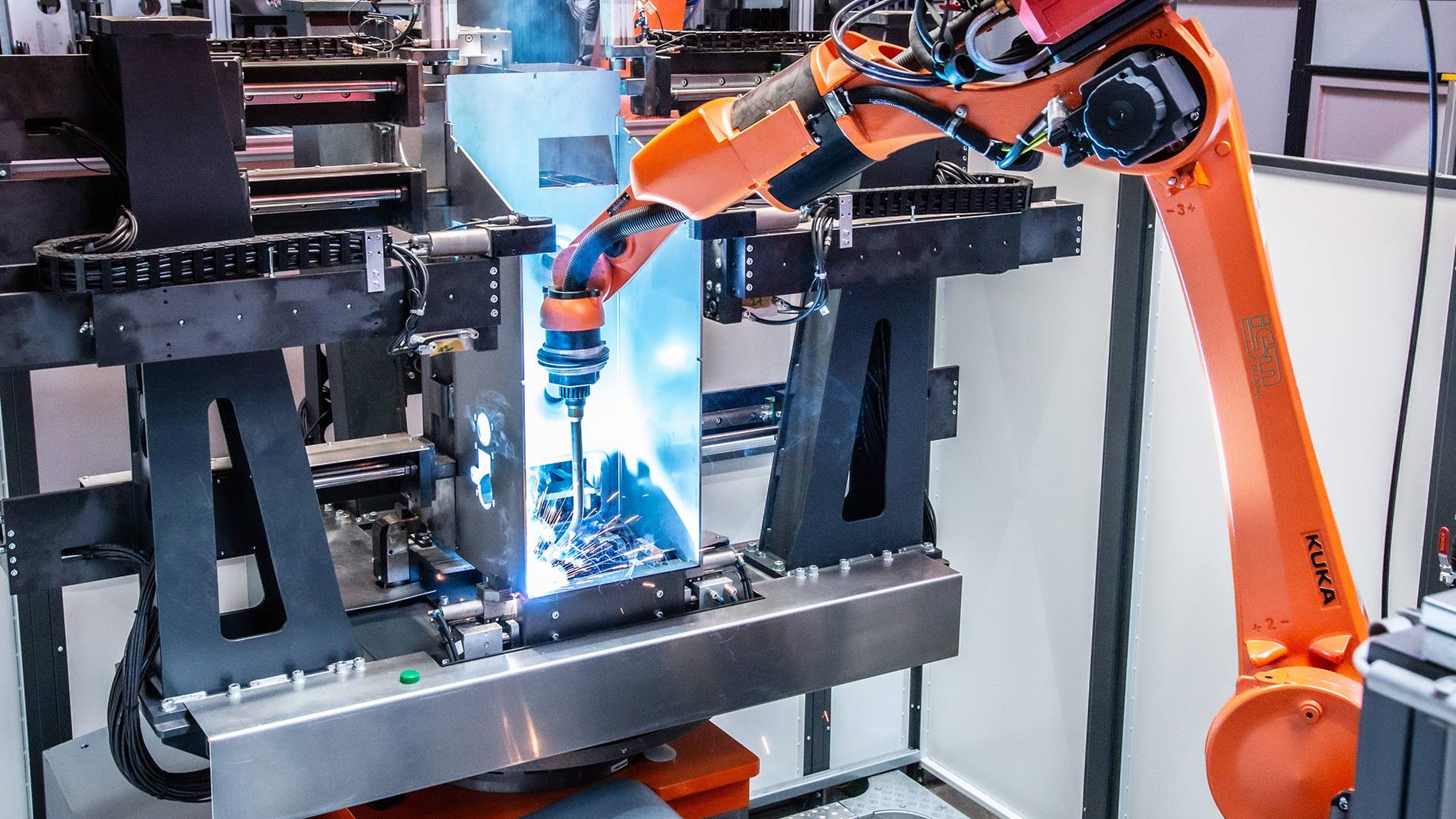

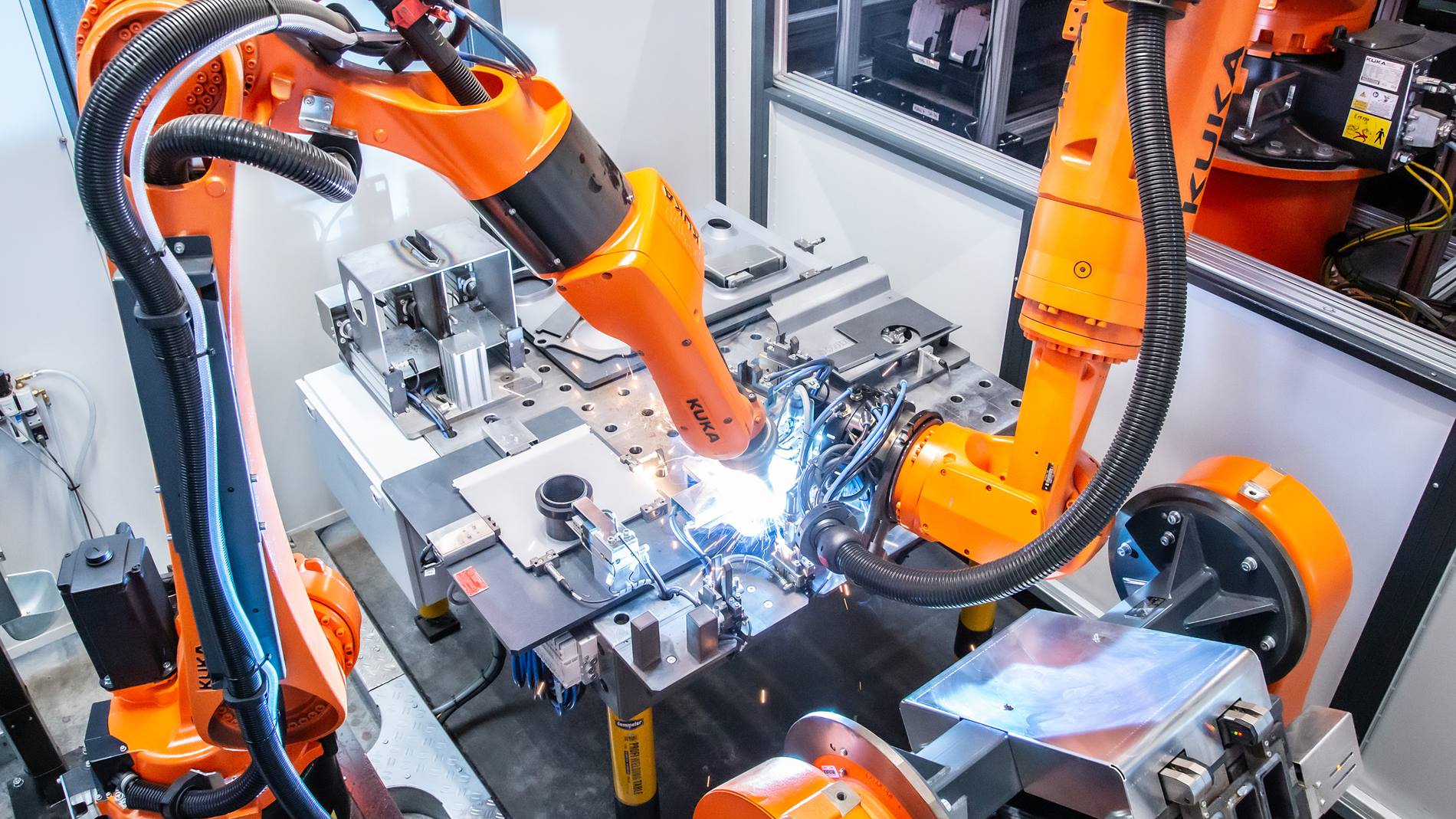

“นอกเหนือจากเครื่องจักรที่หลากหลายในการผลิตโลหะแผ่นสำหรับการตัดด้วยเลเซอร์ การเจาะ และการพับแล้ว เรายังมีระบบพ่นสีฝุ่นอีกด้วย เราจะคอยดูแลเรื่องการเก็บผิวงานของถัง การเก็บงานผิวด้วยการสั่นสะเทือน และการเจียรผิว ไปจนถึงการผลิตพลังงานไฟฟ้า และการประกอบขั้นสุดท้ายให้คุณเอง” Patrick Heitzinger หัวหน้าฝ่ายการผลิตของ Windhager กล่าวเสริม