Industriële demontage van accu's maakt elektrische auto’s nog duurzamer

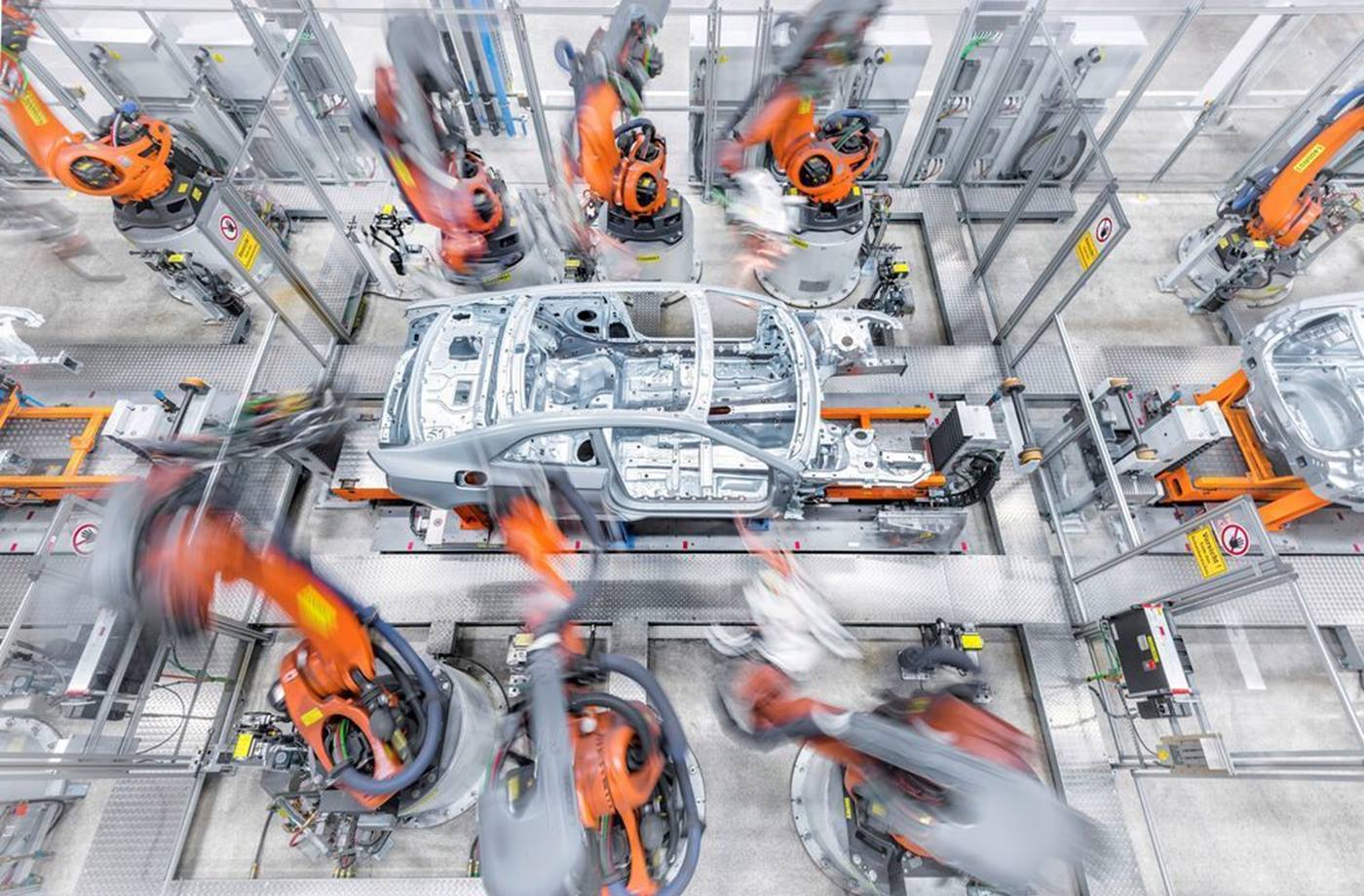

De populariteit van elektrische auto's neemt toe – maar wat gebeurt er eigenlijk met de grote hoeveelheden afgedankte accu's? Fraunhofer IPA heeft – met succes – getest hoe de industriële demontage van accu's met behulp van de KR QUANTEC van KUKA functioneert. Het doel: het gebruik van elektrische auto's verder verduurzamen.

In maart 2023 namen de EU-landen een ingrijpende beslissing: vanaf 2035 mogen in Europa uitsluitend uitstootvrije personenauto's en bestelwagens nieuw worden toegelaten. Uiterlijk sinds dit moment is duidelijk: de e-mobiliteit bepaalt de toekomst van de automobielsector. En dat blijkt ook uit de prognoses: reden er in 2022 wereldwijd zo'n 27,7 miljoen elektrische voertuigen rond, zullen dat er volgens het Internationaal Energieagentschap (IEA) in het jaar 2030 meer dan 226 miljoen zijn. In Duitsland zal dan bijna een kwart van alle auto's elektrisch rijden – momenteel bedraagt dat aantal slechts twee procent.

Industriële robot maakt recycling van waardevolle grondstoffen mogelijk

Er is slechts één probleem: met een toenemend aantal elektrische voertuigen groeit ook de berg aan afgedankte accu's. Deze hebben momenteel namelijk een gemiddelde levensduur van ongeveer tien jaar. Tegelijkertijd worden de grondstoffen voor de productie van de accu's schaarser en duurder. Een oplossing: recyclen! De industriële robots van KUKA, in dit geval de industriële robot KR QUANTEC, bieden hierbij uitkomst. Met behulp van deze robots heeft het Fraunhofer-instituut voor productietechniek en automatisering (IPA) in Stuttgart laten zien hoe dat kan – in het kader van het onderzoeksproject "DeMoBat – industriële demontage van accu's en elektromotoren".

Twaalf partners hebben gedurende meerdere jaren gemeenschappelijk onderzoek gedaan

Gedurende meerdere jaren hebben experts van twaalf partners onderzocht hoe accu's van elektrische auto’s zowel duurzaam als economisch zinvol gerecycled kunnen worden. In totaal werden in het kader van het project acht toepassingen compleet als demonstratie- en testwerktuigen opgebouwd, die voor continu industrieel bedrijf gebruikt kunnen worden. Centraal stond bij dit project de demontage van accu’s van elektrische auto's. Voorwaarde voor het recyclen van de componenten is een demontage in losse delen van een bepaalde soort – en dat is niet zo eenvoudig.

Demontage van accu's: ingewikkeld en levensgevaarlijk

"De demontage van accu's kent drie grote uitdagingen", aldus Anwar Al Assadi, Team Lead bij Fraunhofer IPA. "Ten eerste heb je daarvoor gespecialiseerde en gekwalificeerde vakmensen nodig, voor het werken met hoogspanningstechnologieën is een bijzondere en vaak tijdrovende opleiding vereist. Ten tweede gaat de handmatige demontage vanwege de hoge spanning en de gevaarlijke gassen gepaard met een gezondheidsrisico. In het ergste geval kunnen ook zelfontstekingen niet worden uitgesloten. En ten derde duurt de demontage met de hand gewoon erg lang en is daardoor kostenintensief. Daardoor lijkt recycling tegenwoordig vaak nog onrendabel."

Automatiseringsoplossingen kunnen van doorslaggevend belang zijn om de e-mobiliteit nog duurzamer te maken.

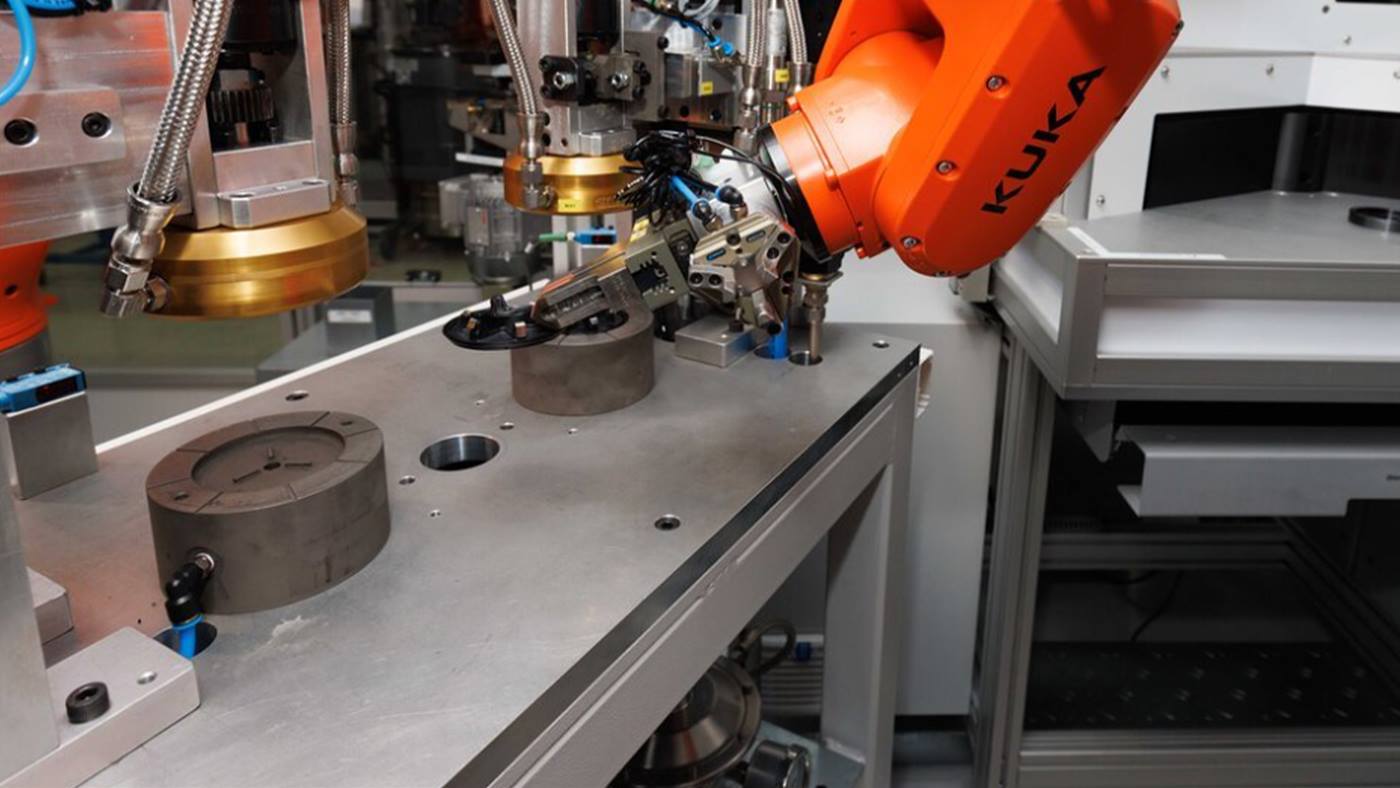

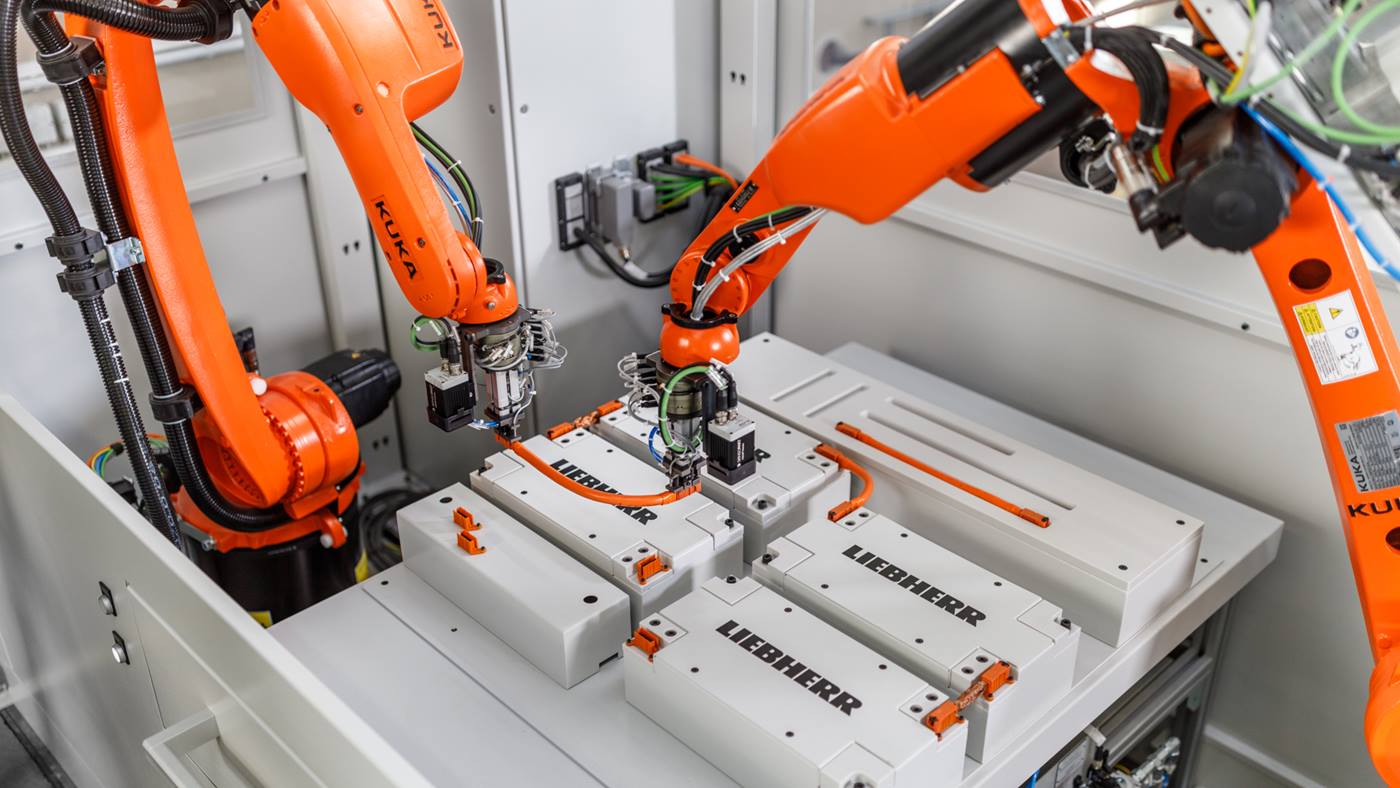

Geautomatiseerde demontage van accu's slaat drie vliegen in één klap

Perfecte uitdagingen voor een robotgebaseerde oplossing. Zo werd een montagerobot KR QUANTEC met een draaglast van 270 kilogram compleet met de door Fraunhofer IPA ontwikkelde software "pitasc" gebruikt en door middel van KUKA.RobotSensorInterface aangestuurd, hetgeen de aansluiting van externe sensoren vereenvoudigde. "Op deze manier konden we belangrijke stappen tijdens de demontage in real time aansturen en daarmee diverse processen automatiseren, die tot nu toe met de hand moesten worden uitgevoerd." Daarmee slaat de technologie van KUKA voor de demontage van accu's drie vliegen in één klap: de technologie vermindert het tekort aan geschoolde vakkrachten, beperkt het veiligheidsrisico voor medewerkers tot een minimum en zorgt er dankzij de efficiëntie voor dat het recyclen van accu's rendabel is.

Aanzienlijk strengere EU-verordening voor accu's dwingt tot handelen

Fabrikanten zullen bij dit onderwerp hoe dan ook in actie moeten komen: een aanzienlijk strengere EU-verordening voor accu's verplicht er sinds 2023 onder andere toe dat nieuwe accu's een hoger percentage gerecycleerde materialen moeten bevatten – zelfs als deze naar Europa worden geïmporteerd. Hoe belangrijk en waardevol de technische support van KUKA hierbij kan zijn, toont het succesvolle onderzoeksproject in Stuttgart op indrukwekkende wijze.

Hier voerde de KR QUANTEC de meest uiteenlopende stappen uit: van het losdraaien van schroeven tot het openen van afdichtingsvoegen of het loskoppelen van kabels. "Het complexe aan het geheel is dat er ongelooflijk veel verschillende accusystemen op de markt zijn", vertelt Anwar Al Assadi. "En elk systeem ziet er van binnen anders uit." In enkele gevallen veranderden de fabrikanten het ontwerp van de accusystemen zelfs binnen dezelfde voertuigserie.

Ongeacht het type accu en het type elektrische auto: de KR QUANTEC weet er raad mee

Als 6-assenrobot voelt de KR QUANTEC zich hier helemaal thuis: met zijn zes vrijheidsgraden kan de knikarmrobot zich optimaal aanpassen aan de verschillende afmetingen en geometrieën van het accusysteem en zijn ook de hoge aantrekmomenten geen enkel probleem. Daarvoor is wel een software zoals de genoemde "pitasc"-oplossing nodig, die in combinatie met de hardware en onafhankelijk van het desbetreffende accumodel herkent wat er moet gebeuren.

Ondersteunende beeldverwerkingssystemen voor de automatische herkenning van schroeven en andere componenten maakten het handmatig teachen van de KR QUANTEC voor elke afzonderlijke processtap overbodig. Om botsingen met bouwdelen te voorkomen, werd na elke demontagestap een controle met sensoren en 3D-camerasystemen uitgevoerd. Vervolgens werden de signalen aan de centrale procesbesturing overgedragen en kon een veilig procesverloop gegarandeerd worden.

Dankzij de slanke geometrie en de kleine footprints kan met de QUANTEC een flexibele en toekomstgerichte installatie worden gerealiseerd.

Flexibele installaties weten met meest uiteenlopende accu's om te gaan

Ingewikkeld is, aldus Al Assadi, dat autofabrikanten in de accu's veel componenten op een zeer klein oppervlak moeten onderbrengen. Dit beperkt de bewegingsruimte bij de demontage enorm. Andere uitdagingen zijn de variërende positie van kabels of de talrijke verlijmingen van een accu, die veel moeilijker geautomatiseerd losgemaakt kunnen worden dan schroeven. "Ook hiervoor hebben we oplossingen ontwikkeld die we nu voor industriële toepassingen verder willen ontwikkelen." Van doorslaggevend belang is het om flexibele installaties te bouwen – onder andere omdat de constructie van de accu's ongeveer elkl half jaar ingrijpend verandert.

KR QUANTEC: aantrekkelijk voor veelzijdige toepassingen

Hiervoor is de veelzijdigheid één van de grote voordelen van de KR QUANTEC-serie: "Dankzij de slanke geometrie en de kleine footprints kan met de QUANTEC een flexibele en toekomstgerichte installatie worden gerealiseerd", aldus Thomas Schmidberger, Global Business Development Manager Electronics bij KUKA. "Bovendien is deze robot, net als alle robots van KUKA, standaard ESD-gecertificeerd en garandeert hierdoor een veilige omgang met elektrostatisch gevoelige bouwdelen."

Bovendien overtuigt de nieuwe generatie van de knikarmrobot KR QUANTEC dankzij de standaard DC-controller met een bijzonder hoge energie-efficiëntie: Zowel in de beweging zelf als in standby-bedrijf kon de opname van energie aanzienlijk gereduceerd worden. In de productiebeweging verbruiken de 6-aseenrobots – onder andere door het terugwinnen van remenergie – ongeveer 30 procent minder energie dan het vorige model, in de bedrijfstoestand "Wachten in regeling" zelfs 60 procent minder.

Een industriële robot die nog meer kan dan geautomatiseerd demonteren

Daarmee is de 6-assenrobot KR QUANTEC niet alleen aantrekkelijk voor de recycling van accu's van elektrische auto's, maar ook voor tal van andere toepassingen. Het slanke modulaire systeem belooft bovendien nauwkeurige technologie en snelle levertijden – en uiteindelijk ook een lage Total Cost of Ownership (TCO). Het onderhoud kan tot een minimum worden beperkt en het aantal reserveonderdelen is gereduceerd.

Met 120 tot 300 kilogram behoren de modellen van de KR QUANTEC-serie bovendien tot de hoge draaglastklasse en beschikken in dit bereik over het grootste portfolio met betrekking tot draaglast en reikwijdte op de markt. De mogelijkheid om de draaglast in het veld te verhogen en de "Motion Modes" voor een hoge proceskwaliteit maken deze robots tot een even zinvolle als veilige investering in de toekomst van elke productie.

Marktvolume zit in de lift

Dat geldt ook voor de demontage van accu's, temeer omdat de industrie voor elektrische voertuigen in de komende jaren snel zal groeien: experts verwachten dat het wereldwijde marktvolume voor elektrische voertuigen zal stijgen van bijna 420 miljard dollar (2022) naar meer dan 770 miljard dollar in 2028. Hoe dit grote potentieel met het oog op de recycling van accu's van OEM's van auto's (bijvoorbeeld met EV-recycling inhouse), accufabikanten of recyclingbedrijven kan worden benut, hebben de testreeksen van het project aangetoond. Geïnteresseerde bedrijven kunnen de haalbaarheid van een robotondersteunde demontage van hun producten bij het Fraunhofer-instituut voor productietechniek en automatisering (IPA) laten toetsen. Bovendien werkt het instituut aan een initiële optimalisering van producten voor de demontage.

Samenwerking tussen KUKA en wetenschap heeft zichzelf bewezen

De samenwerking in het kader van het project was voor geen van de betrokken partijen een nieuwe ervaring: bij de ontwikkeling en bij het testen van technologieën werkt KUKA al decennia vol vertrouwen samen met het onderzoeksinstituut. Zo werd ongeveer 20 jaar geleden samen de eerste cleanroom robot van KUKA ontwikkeld, gevolgd door de ESD-certificeringen van tientallen KUKA-producten en tal van andere projecten.

Een samenspel van industrie en wetenschap, dat zich bij "DeMoBat" opnieuw heeft bewezen: "We hebben hier Europa's grootste testinstallatie voor de demontage van accu's opgebouwd", zegt Anwar Al Assadi trots. "En we hebben daarmee aangetoond dat automatiseringsoplossingen een beslissende rol kunnen spelen bij het verder verduurzamen van de e-mobiliteit."