자동화, 정밀성 및 고속성: KUKA 로봇을 통한 픽앤플레이스

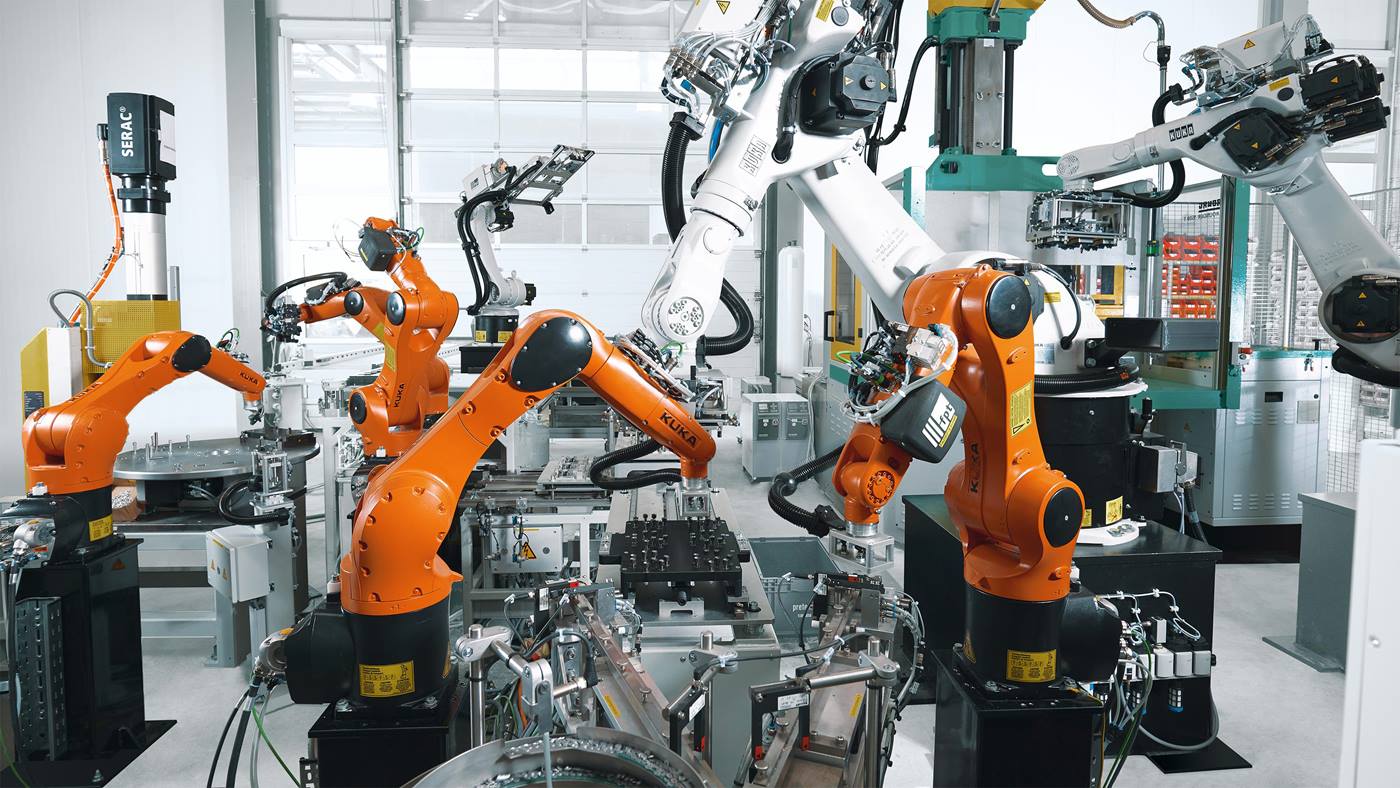

25대의 KUKA 로봇이 Possehl Electronics 사의 3대의 사출성형기에서 작업합니다. 여기에서 로봇은 자동차에 사용되는 전동 스티어링용 제어 하우징의 제조에 사용됩니다.

총 25대의 KUKA 로봇이 독일 니페른에 소재한 Possehl Electronics 사 공장에서 0.1밀리미터의 정밀도와 최고의 사이클 시간으로 펀칭 부품을 사출성형기에 적재합니다. 로봇기반 자동화 솔루션은 Possehl 사에서 KUKA의 오랜 시스템 파트너인 FPT 그룹과 함께 개발하였습니다.

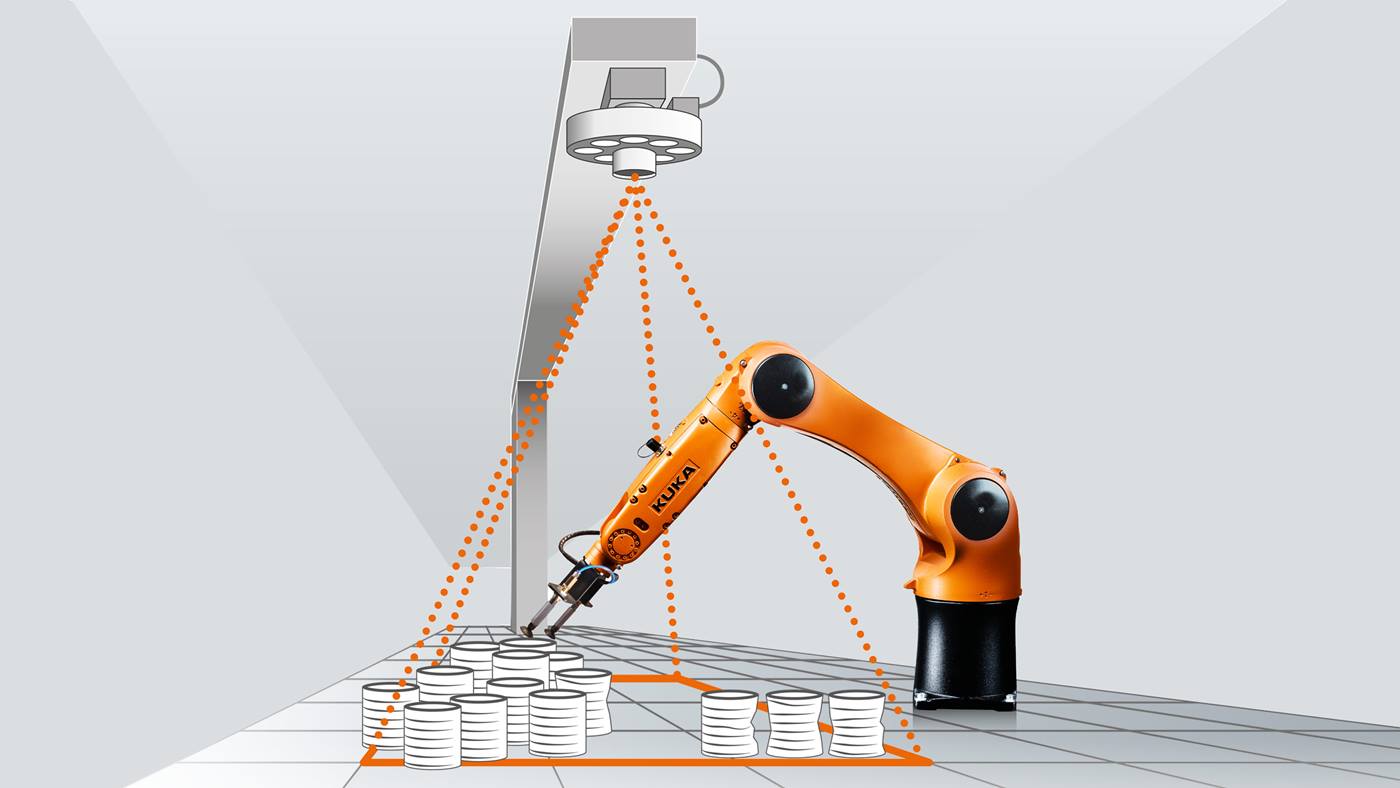

이 공장의 3개의 생산 라인에서 25대의 KUKA 로봇이 높은 신뢰성 및 정밀도로 작업합니다. 생산 프로세스는 3개의 라인에서 거의 유사합니다: Possehl 사에서 펀칭, 사출 및 자동화 기술의 산업 엔지니어링 부문을 총괄하는 로버트 테시 부장은 “하나의 로봇 셀에서 리드 프레임이 적재된 트레이가 스택 형태로 컨베이어를 통해 공급된다”고 설명합니다.

복수의 로봇이 수행하는 핸들링 과제

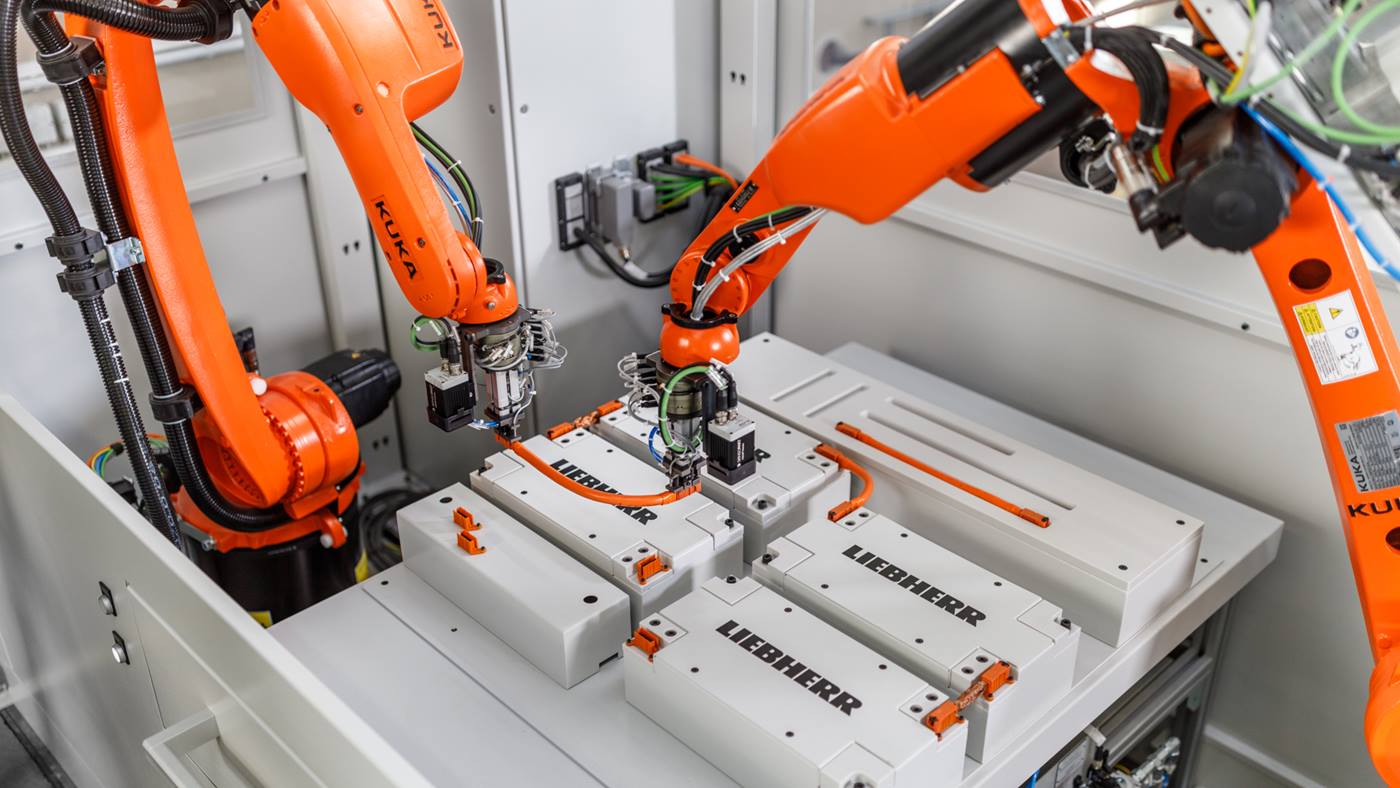

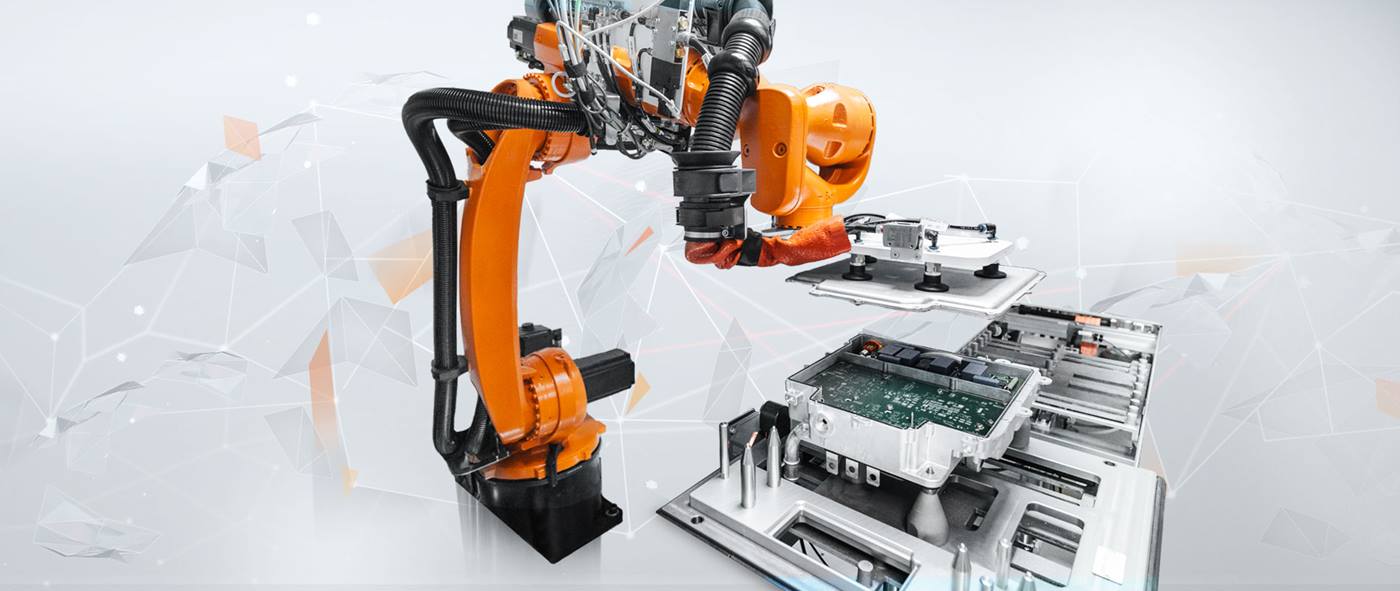

KR 5 arc 타입의 KUKA 로봇은 최상단 트레이에서 픽업하여 하적소에 내려놓습니다. KR 6 R900 타입의 KUKA 로봇은 4개의 펀칭툴이 포함된 회전 인덱싱 테이블에 있는 펀칭 다이에 리드 프레임을 내려놓습니다. 로봇은 차량 커넥터핀을 리드 프레임에서 분리합니다. KR AGILUS 시리즈의 4대의 KUKA 소형 로봇은 각각 6개의 차량 커넥터, 5개의 센서 커넥터핀 및 2개의 배터리 커넥터핀을 펀칭툴에서 꺼내고 이것을 전달 슬라이드에 내려놓습니다. 사출성형기의 적재는 중간 가반하중 클래스의 KUKA 로봇을 통해 이루어집니다. 이 로봇은 특수한 그리퍼를 이용해 준비된 블랭크를 4중으로 전달 슬라이드에서 픽업하고 이것을 툴에 삽입합니다. 여기에서 플라스틱 부품이 생산됩니다. KUKA 소형 로봇은 전달 스테이션에서 완성된 제어 하우징을 픽업합니다.

이 솔루션은 상당한 수준으로 생산성을 개선했습니다. 지금까지 놀라운 경험을 통해 우리는 KUKA 6축 다관절 로봇을 계속 사용하고 지금 사용 중이 로봇의 후속 모델도 투입할 계획입니다