ระบบอัตโนมัติ แม่นยำ และรวดเร็ว: Pick-and-Place ด้วยหุ่นยนต์ของ KUKA

หุ่นยนต์ KUKA 25 ตัว ทำงานกับเครื่องฉีดขึ้นรูปสามเครื่องที่ Possehl Electronics ที่นั้นพวกเขาจะช่วยการผลิตของตัวเรือนควบคุมสำหรับพวงมาลัยแบบไฟฟ้าในธุรกิจยานยนต์

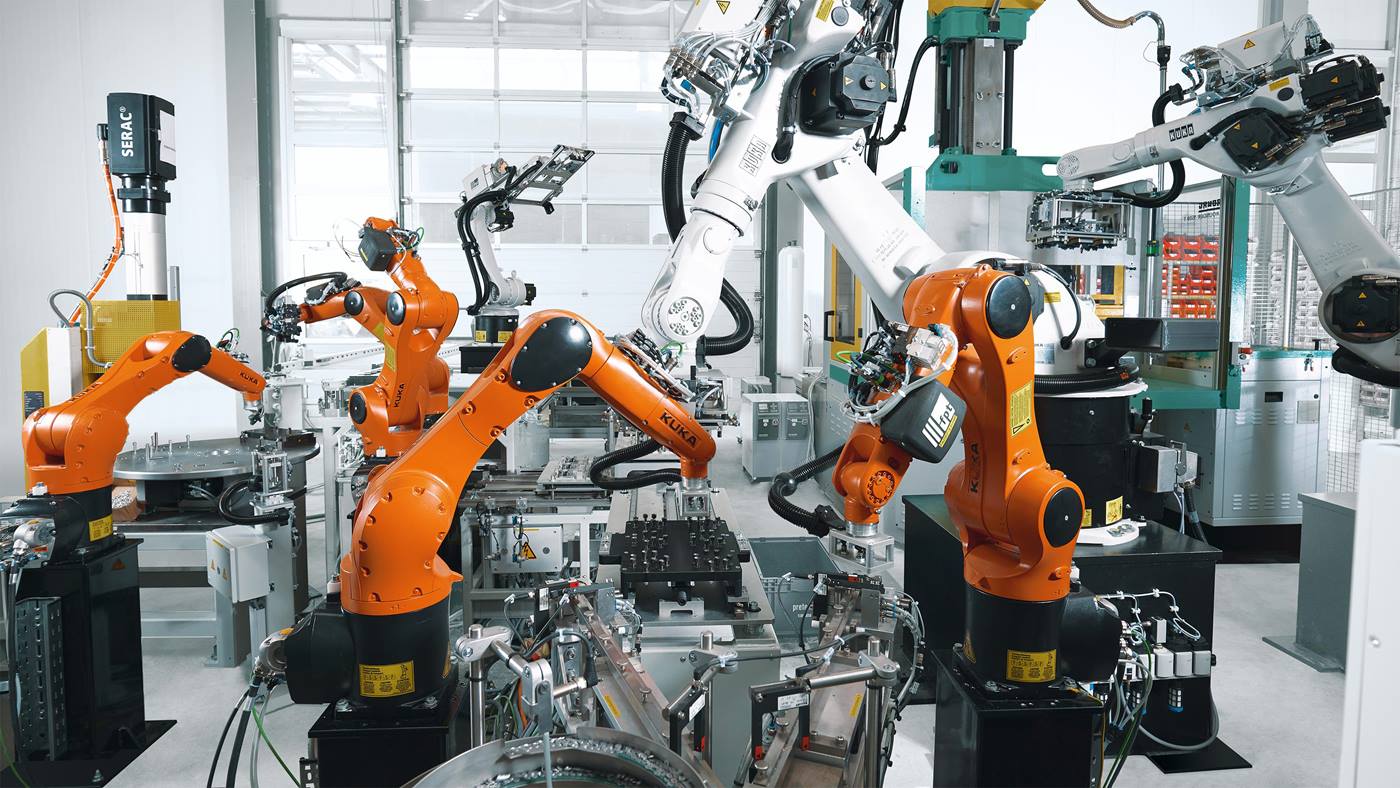

ในโรงงานของ Possehl Electronics ในเมือง Niefern โดยรวมแล้วมีหุ่นยนต์จาก KUKA 25 ตัวที่ปฏิบัติหน้าที่วางชิ้นส่วนการปั๊มลง อย่างแม่นยำที่ 0.1 มม. ในเครื่องฉีดขึ้นในรอบระยะเวลาเพียงสั้น ๆ Possehl ได้พัฒนาระบบอัตโนมัติที่มีหุ่นยนต์เป็นหลัก ร่วมกันกับ FPT Gruppe ซึ่งเป็นพาร์ทเนอร์ระบบของ KUKA อย่างยาวนาน

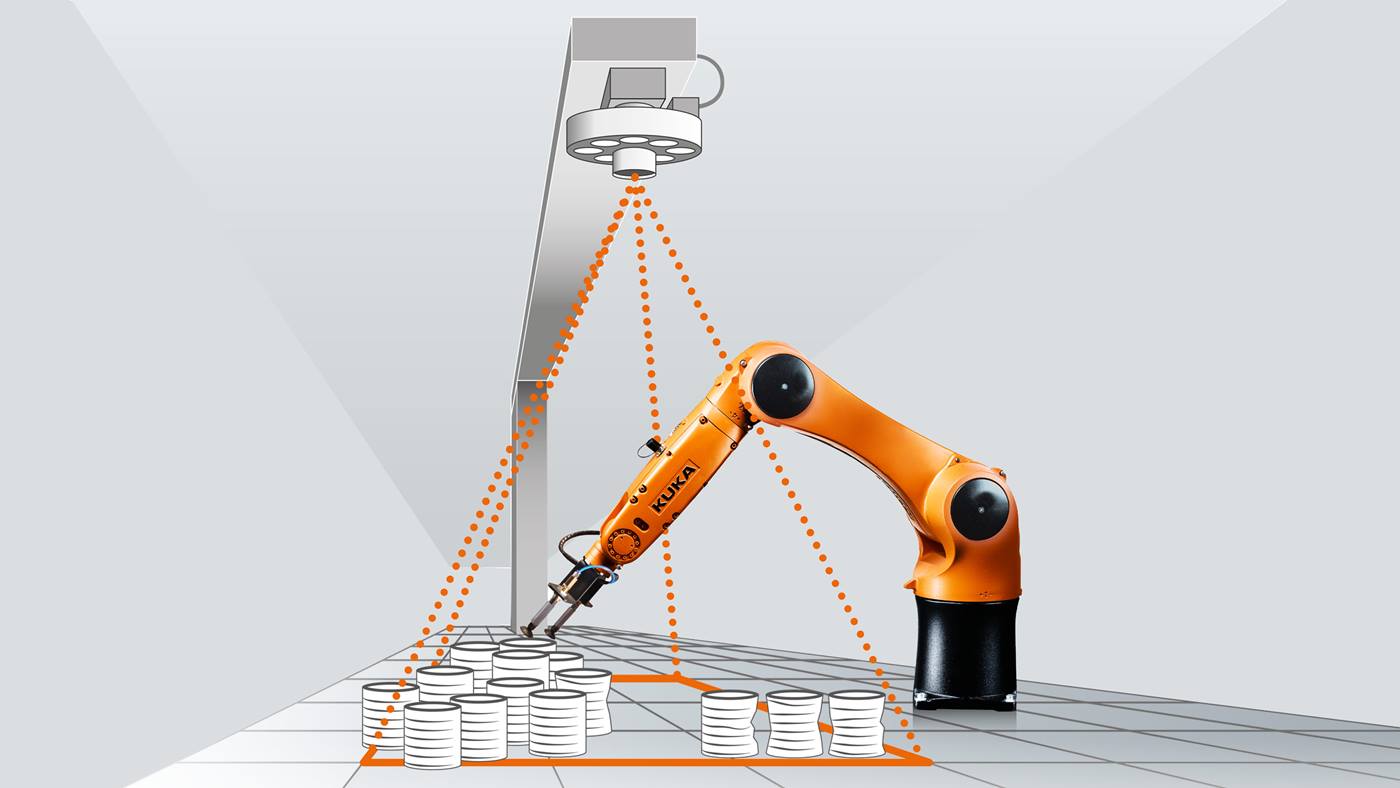

หุ่นยนต์ของ KUKA 25 ตัวทำงานของพวกเขาได้อย่างน่าไว้ใจและแม่นยำในสายการผลิตสามสาย กระบวนการผลิตคล้ายกันทั้งสามสาย: “ที่เซลล์หุ่นยนต์หนึ่งเซลล์ กระบะที่ตกแต่งจะได้รับการส่งต่อแบบกองซ้อนกันด้วยแผ่นแผงตัวนำ (Leadframe) บนสายพานลำเลียง“ Robert Tesch ผู้ัรับผิดชอบหน้าที่ในด้านวิศวกรรมอุตสาหกรรมสำหรับเทคนิคการเจาะ การฉีด และระบบอัตโนมัติที่ Possehl อธิบาย

ภารกิจการดำเนินการกับหุ่นยนต์หลากหลายตัว

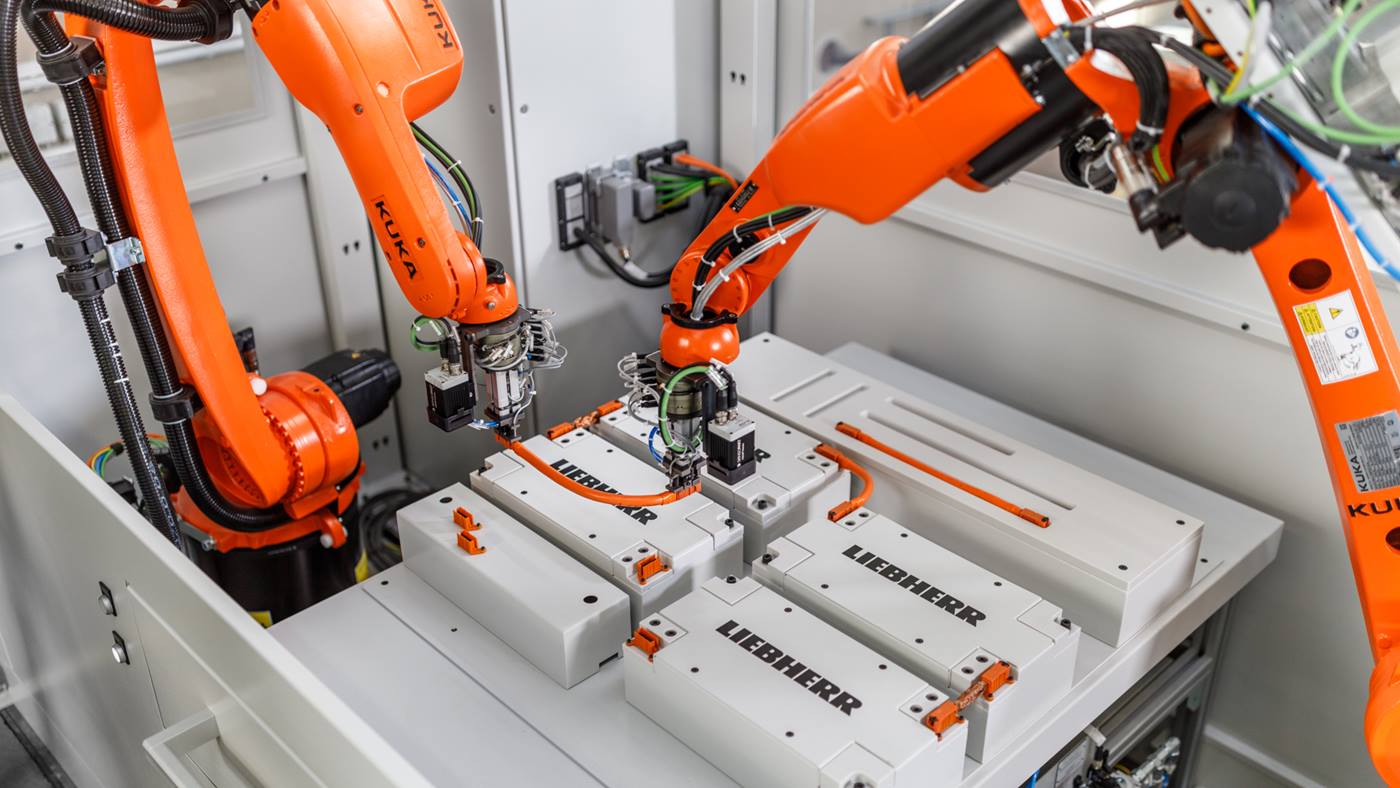

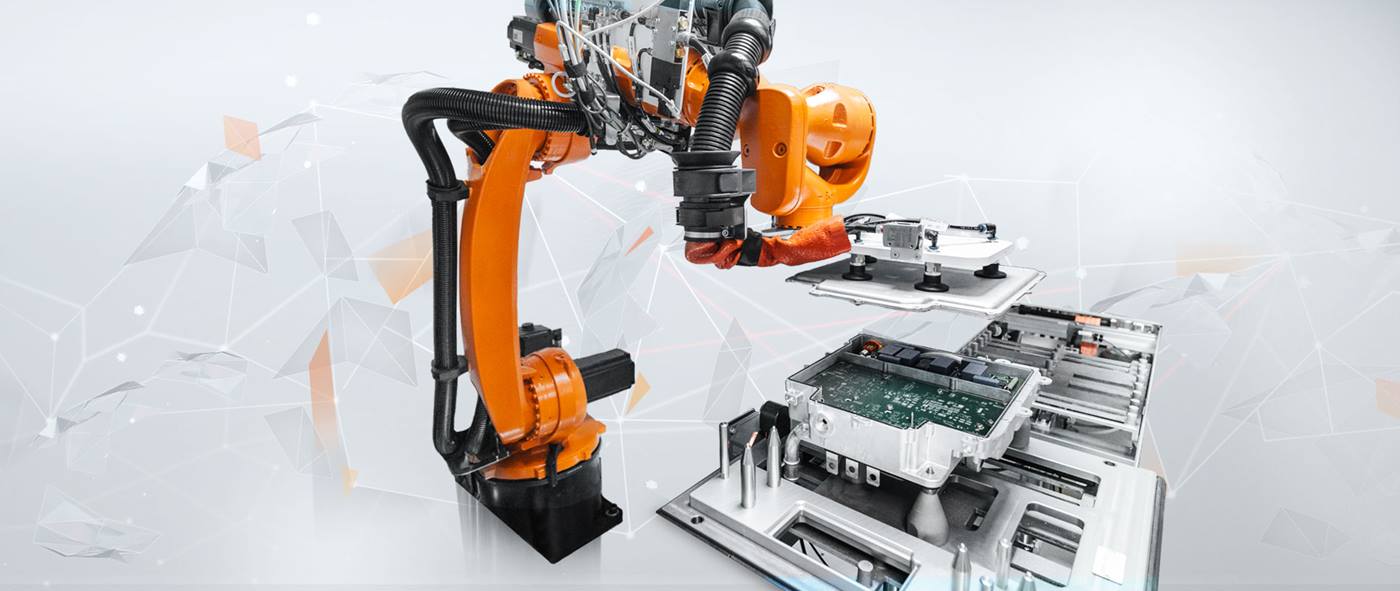

หุ่นยนต์ของ KUKA จากรุ่น KR 5 หนึ่งตัวจะนำกระบะบนสุดและวางลงในถาด จากนั้น หุ่นยนต์กระบวนการผลิตของ KUKA จากรุ่น KR 6 R900 หนึ่งตัวจะวางแผ่นแผงตัวนำ (Leadframe) ในฟอร์มย่อยการเจาะบนโต๊ะหมุนพร้อมกับเครื่องมือเจาะ 4 เครื่อง ซึ่งจะแยกพินปลั๊กของยานยนต์จากแผ่นแผงตัวนำ (Leadframe) หุ่นยนต์ขนาดเล็กของ KUKA จากซีรีส์KR AGILUS 4 ตัวจะถอดปลั๊กของยานยนต์ 6 ตัว, พินเซ็นเซอร์ 5 ตัว และพินคอนเน็คเตอร์ถ่าน 2 ตัว ออกจากเครื่องมือเจาะ และวางชิ้นส่วนเหล่านี้ในตัวผลักการส่งต่อ การตกแต่งเครื่องฉีดขึ้นรูปดำเนินโดยหุ่นยนต์ของ KUKA จากประเภทน้ำหนักโหลดกลาง หุ่นยนต์นี้จะนำชิ้นส่วนดิบที่ได้ตระเตรียมไว้สี่ครั้งด้วย มือจับแบบพิเศษออกจากตัวผลักการส่งต่อ และวางเข้าไปในเครื่องมือ ชิ้นส่วนพลาสติกด้านเทคนิคเกิดขึ้นจากตรงนั้น หุ่นยนต์ขนาดเล็กของ KUKA หนึ่งตัวจะนำตัวเรือนชุดควบคุมที่เสร็จแล้วจากสถานนีส่งต่อ

โซลูชั่นได้ก่อให้เกิดการเพิ่มความสามารถในการผลิตอย่างเห็นได้ชัด อิงตามประสบการณ์ที่ดีเราจะใช้หุ่นยนต์หกแกนของ KUKA ต่อไป และใช้รุ่นที่ใช้งานอยู่ตอนนี้รวมถึงรุ่นต่อ ๆ ไปเช่นกัน