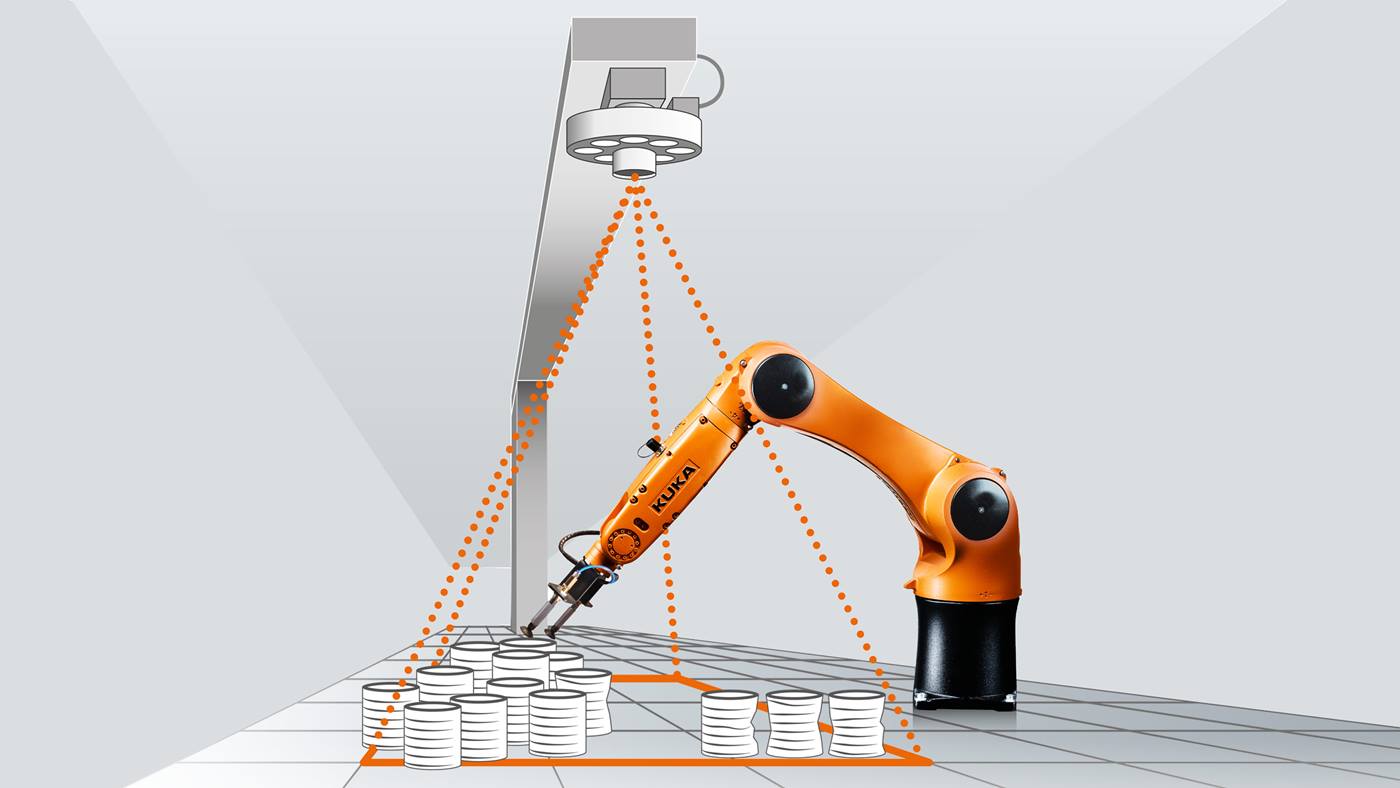

Automatisé, précis et rapide : le processus de prélèvement et de placement avec les robots KUKA

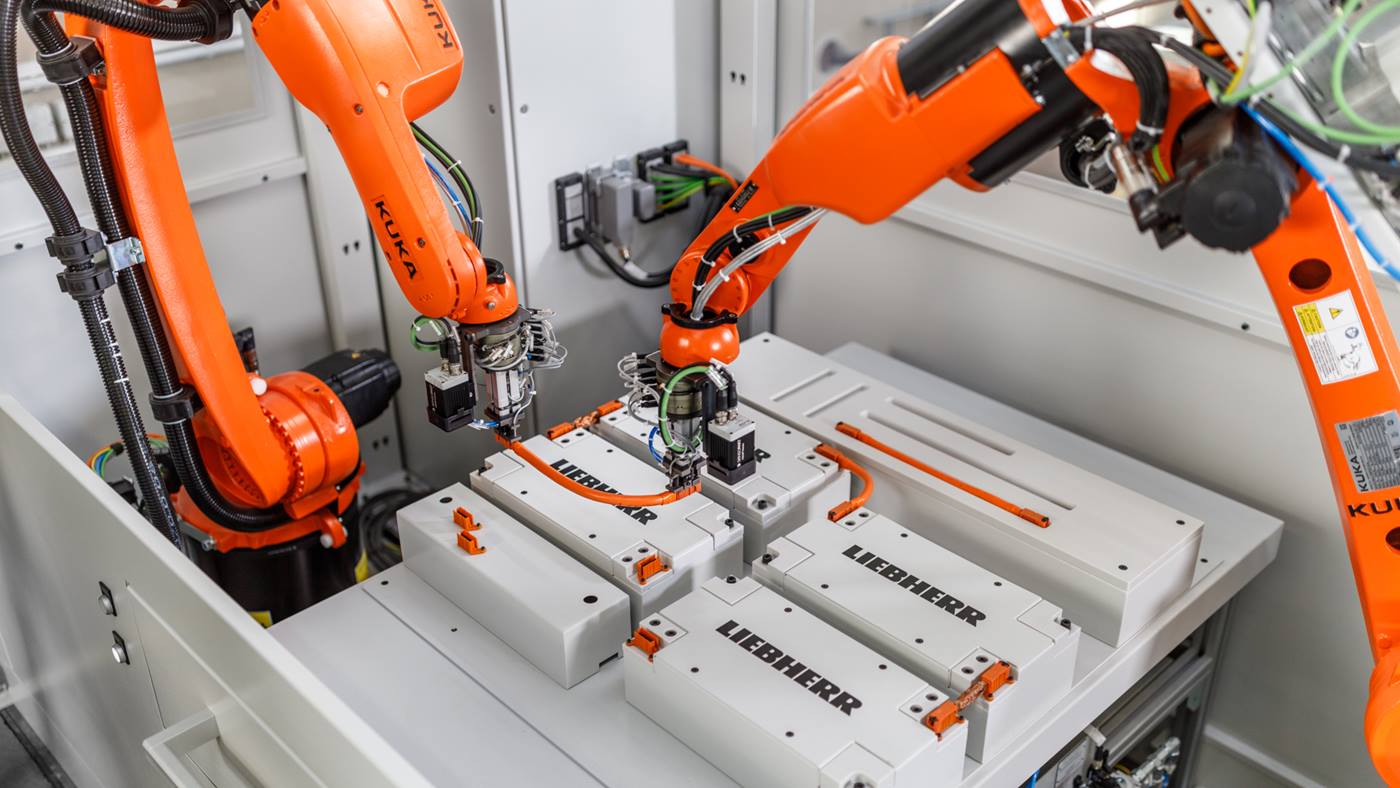

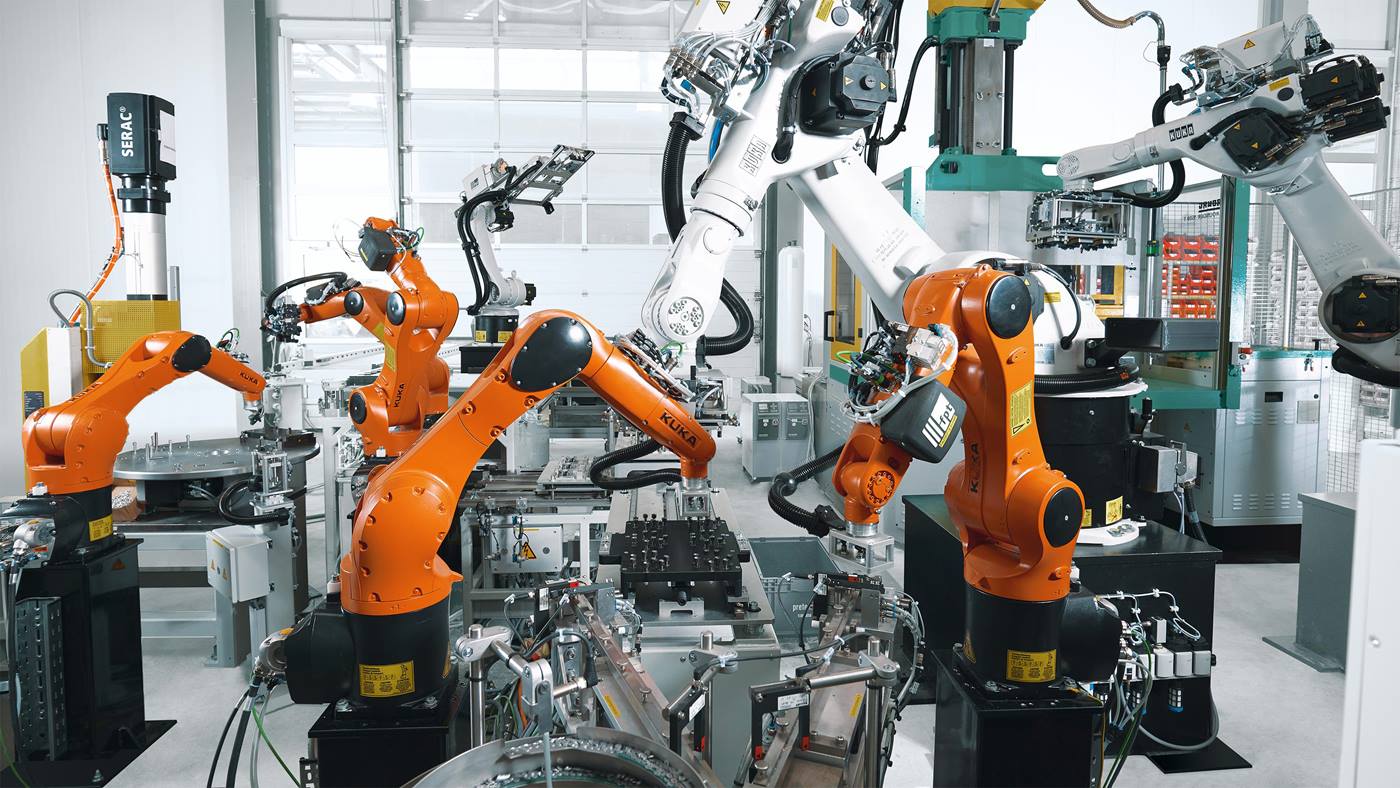

25 robots KUKA travaillent chez Possehl Electronics sur trois presses d’injection. Ils y assistent la fabrication des boîtiers de commande pour la direction électrique des automobiles.

25 robots KUKA au total sont utilisés à l’usine de Possehl Electronics à Niefern pour placer des pièces découpées dans des presses d’injection avec une précision de 0,1 millimètres et avec des durées de cycle très courtes. L’automatisation robotisée a été développée par Possehl en collaboration avec le groupe FPT, un partenaire système KUKA de longue date.

Les 25 robots KUKA exécutent leurs tâches de façon fiable et précise dans trois lignes de production. Le processus de production est le même sur les trois lignes : « Des plateaux chargés avec des leadframes empilés sur un convoyeur sont livrés à une cellule robotisée », explique Robert Tesch, responsable du département Industrial Engineering du domaine de la technique d’automatisation de poinçonnage et d’injection chez Possehl.

Tâches de manutention avec plusieurs robots

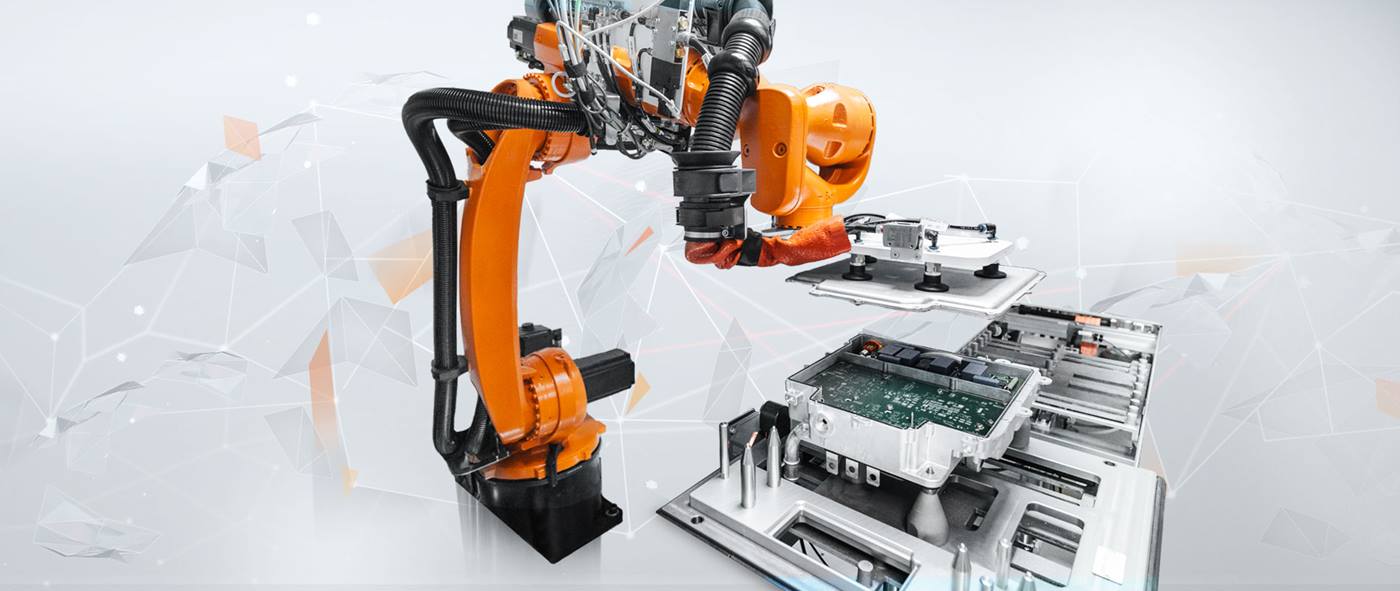

Un robot KUKA de type KR 5 arc prélève alors le plateau supérieur et le dépose sur le poste de réception. Un robot de traitement KUKA de type KR 6 R900 dépose alors le leadframe dans une forme de découpe sur une table rotative cadencée dotée de quatre outils d’emboutissage. Ceux-ci séparent les broches de prises de véhicules du leadframe. Quatre petits robots KUKA de la série KR AGILUS prélèvent respectivement six broches de prises de véhicules, cinq broches de prises de capteurs et deux broches de prises de batteries des outils d’emboutissages et les déposent dans des glissières de transfert. Le chargement de la presse d’injection est effectué par un robot KUKA de la catégorie de charges moyennes. Il prélève les pièces brutes préparées quatre par quatre de la glissière de transfert à l’aide d’un préhenseur spécial et les dépose dans l’outil. Des modules techniques en plastique y sont fabriqués. Un robot KUKA va chercher les boîtiers de commande terminés dans une station de transfert.

Cette solution a permis d’augmenter considérablement la productivité. En nous basant sur ces expériences très satisfaisantes, nous allons continuer à utiliser les robots à six axes KUKA et réutiliser ceux qui sont déjà en cours d’exploitation pour les générations à venir.