Automatizované svařování v ochranné atmosféře

Svařování v ochranné atmosféře je nejběžnější metodou spojování. Společnost KUKA nabízí řadu automatizačních komponent, funkčních balíčků, robotů a buněk v podobě rychle dostupných standardních výrobků. Od svařování MIG po svařování MAG a TIG (WIG).

Seznamte se s různými procesy svařování v ochranné atmosféře

Svařování v ochranné atmosféře je proces obloukového svařování, při kterém se mezi elektrodou a dílem zapálí elektrický oblouk, který roztaví obrobek a v případě potřeby i přídavný materiál. Rozlišuje se několik různých procesů. Mezi nimi jsou svařování MIG/MAG a svařování TIG (WIG) nejběžněji používanými metodami procesu. Liší se v použití různých plynů a ve výběru materiálů. Přesvědčují maximální kvalitou svarového švu a vysokou rychlostí svařování.

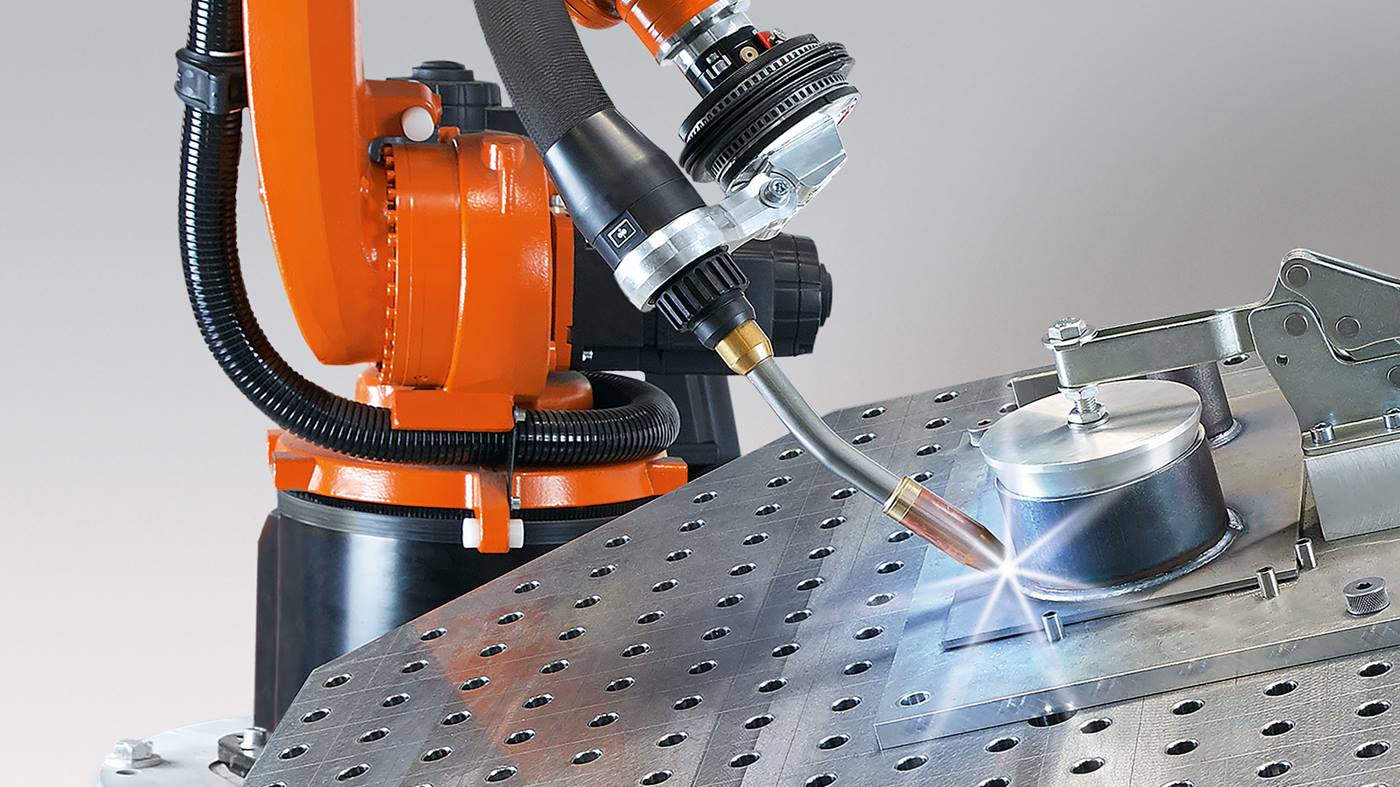

Svařování MIG/MAG

Svařování MIG/MAG je proces obloukového svařování, při kterém se mezi svařovacím drátem a dílem zapálí elektrický oblouk, který roztaví obrobek a přídavný drát. Aby byla svarová lázeň chráněna před reaktivním kyslíkem v prostředí, je se svařovacím drátem přiváděn ochranný plyn. Tím se vytěsní kyslík v místě svařování a zabrání se tak oxidaci svarové lázně.

U svařování MAG (Metall Aktiv Gas - svařování v aktivním plynu) se používá aktivní plyn, jako je CO2 nebo směsný plyn CO2. Aktivní plyn reaguje se svarovou lázní a stabilizuje elektrický oblouk.

U svařování MIG (Metall Inert Gas - svařování inertním plynem) se používá inertní, tj. nereaktivní plyn, jako je argon nebo dusík.

Výhody

-

Vyšší rychlosti svařování

-

Vysoký výkon odtavení

-

Cenově výhodné

Aplikace

-

MIG: legovaná a nelegovaná ocel

-

MAG: Drahé kovy, jako je nerezová ocel, hliník, titan nebo měď

Svařování TIG (WIG)

Při svařování TIG (WIG) (Wolfram Inert Gas - svařování wolframu v inertním plynu) je svařovací proud přiváděn přes wolframovou elektrodu, která je teplotně odolná a netaví se. Stejně jako u svařování MIG se i zde používají inertní ochranné plyny jako argon nebo helium, aby se zabránilo reakci se vzdušným kyslíkem. Je-li požadován přídavný materiál specifický pro aplikaci, přivádí se samostatně přes externí podavač drátu.

Výhody

-

Vysoká kvalita švů a vzhledu

-

Vhodné pro všechny svařovací polohy

Aplikace

-

Všechny svařitelné kovy

-

Tenkostěnné obrobky

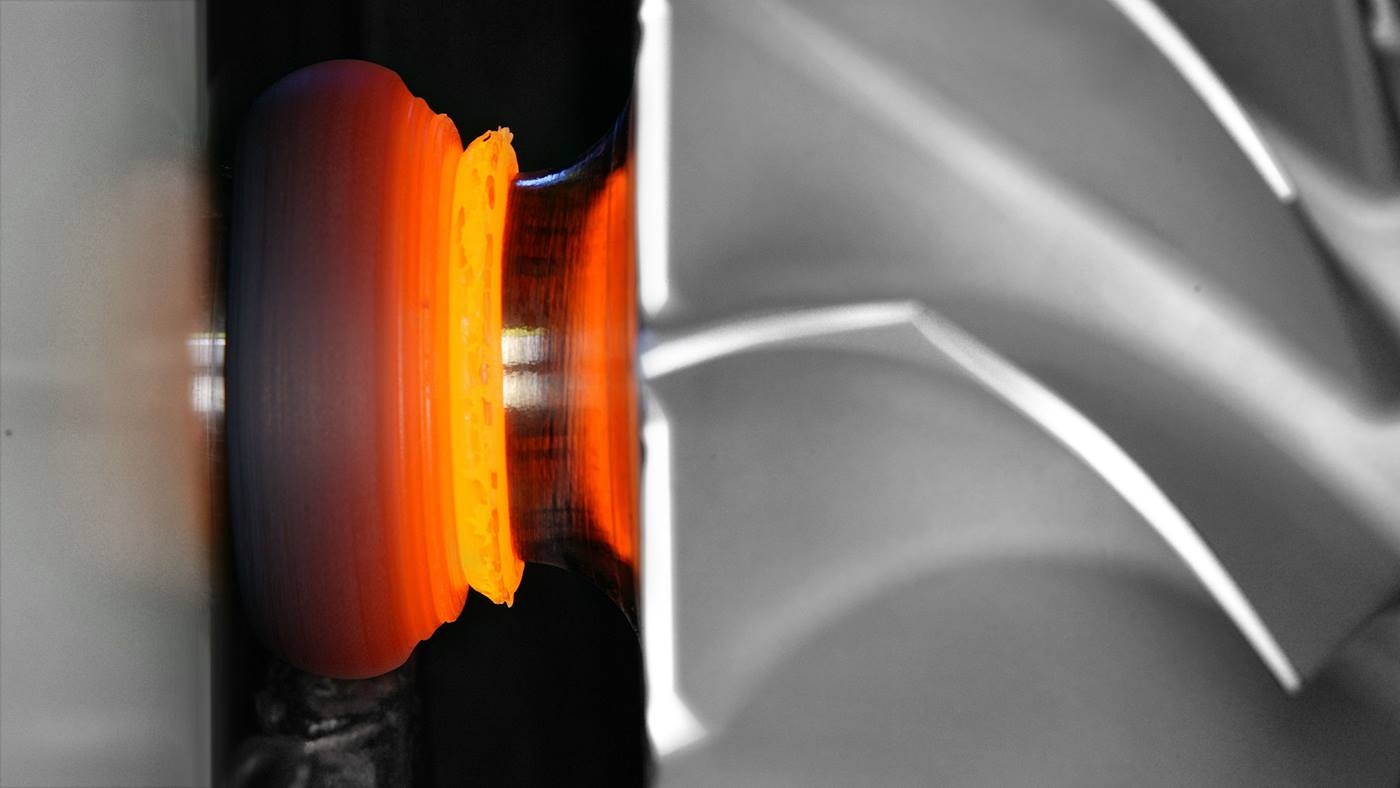

Plazmové svařování

Plazmové svařování je variantou svařování TIG (WIG), při které je elektrický oblouk sevřen vodou chlazenou tryskou. Navíc se přivádí plazmový plyn, obvykle argon, čímž vzniká plazma, které má vyšší hustotu výkonu než čistý elektrický oblouk.

Výhody

-

Vyšší hustotu výkonu

-

Vyšší rychlost svařování

-

Nižší deformace

-

Možnost kombinace s externím přísunem drátu

Aplikace

-

Mikroplazmové svařování (tloušťka obrobku 0,1 - 1 mm)

-

Plazmové svařování s technikou „Stichloch“ (3 - 9 mm)

-

Plazmové svařování MIG (3 - >10 mm)

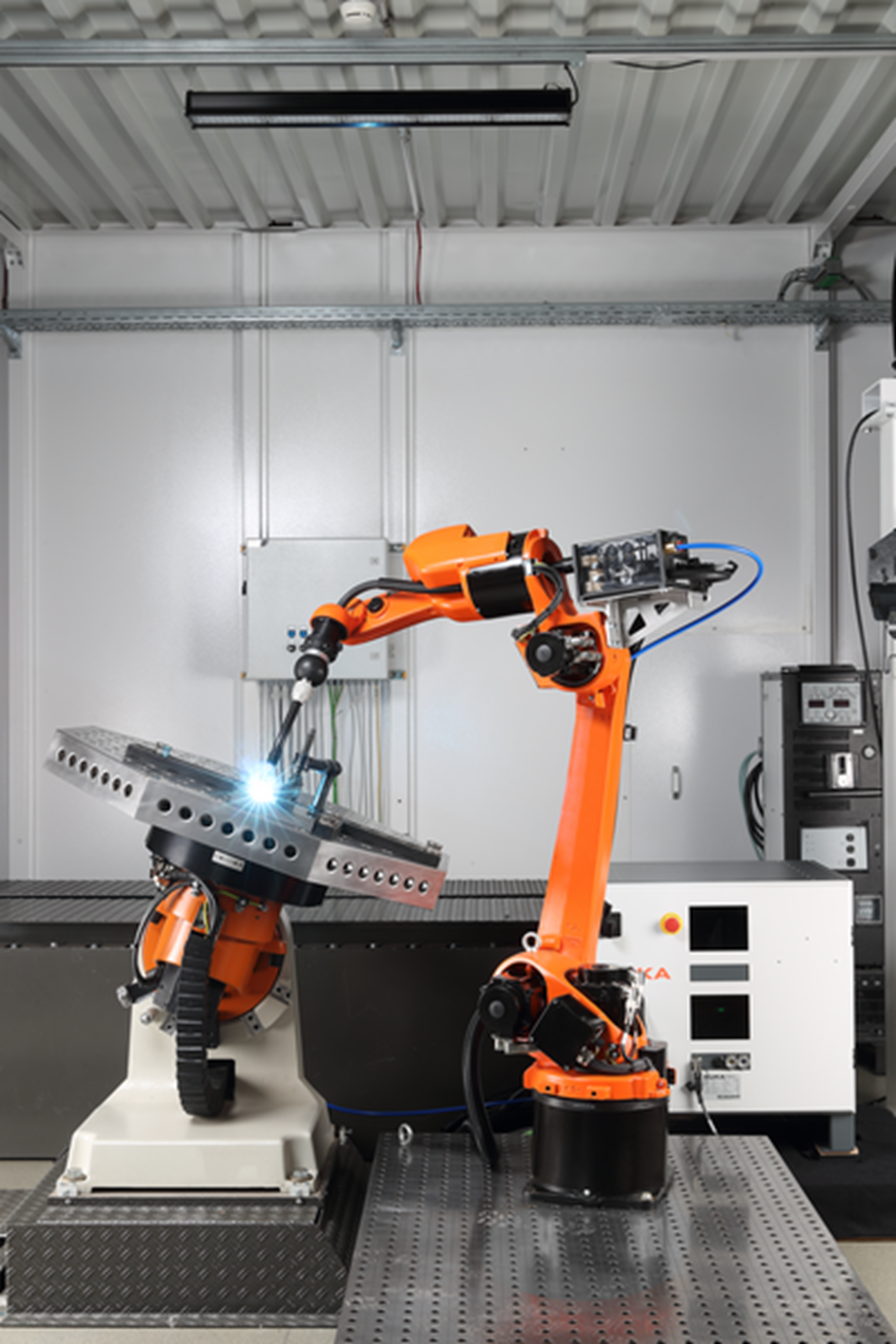

Svařovací roboty, polohovače a svařovací buňky:

Modulární, standardizované komponenty lze ideálně kombinovat

Software a senzorová technika pro každou svařovací úlohu, ať je jakkoli komplexní

- KUKA.ArcTech: Svařovací software s řadou funkcí pro snadné a rychlé ovládání a programování svařovací aplikaci

- KUKA.TouchSense: Software pro hledání svarů a rozpoznání tvarových a polohových odchylek kovových obrobků

- KUKA.Sim: noch effizientere Erstellung von Offline-Programmen mit dem KUKA.Sim ArcWelding AddOn für Schweißapplikationen

- KUKA.ProcessScreen: Software pro monitorování a dokumentování procesních parametrů

- KUKA.SeamTech: Software pro zapojení senzorů k hledání a sledování svarů i korekci pohybu robota během svařování

- KUKA.TRACC TCP: Softwarový technologický balíček pro automatickou kontrolu a kalibraci TCP hořáku v průběhu výrobního cyklu

- KUKA.iiQoT je centrální platforma IIoT pro automatizaci založenou na datech

- KUKA.AppTech nabízí předdefinované struktury a programové sekvence pro rychlé uvedení svařovací aplikace do provozu a poskytuje moduly pro strukturovanou komunikaci mezi průmyslovým robotem a programovatelným řídicím systémem (PLC)

Silní partneri spoločnosti KUKA pre zváranie v ochrannej atmosfére

Najlepšiu kvalitu zvárania dosahujú naše roboty pomocou vhodného zváracieho vybavenia od našich silných partnerov, akými sú spoločnosti Fronius, Kemppi, Miller, Lorch, Lincoln, EWM, SKS, ESAB alebo Migatronic.

Zváracie vybavenie sa jednoducho a rýchlo prostredníctvom rozhrania prevádzkovej zbernice, ako napríklad EtherCAT (obsiahnuté v každom riadení KR C4), spája s riadením robota. Tak má personál obsluhy vždy k dispozícii celý rozsah funkcií.