Od tego czasu CBA łączy w swojej ofercie odmiany piwa pochodzące z tych trzech browarów. Piwa Craft z browaru

Widmer, perliste wyspiarskie piwa z browaru Kona oraz marki z browaru Redhook cieszą się w USA dużą popularnością i zdobywają liczne nagrody. Firma Widmer Brothers Brewing stawia na roboty firmy KUKA. Sześcioosiowy robot z serii

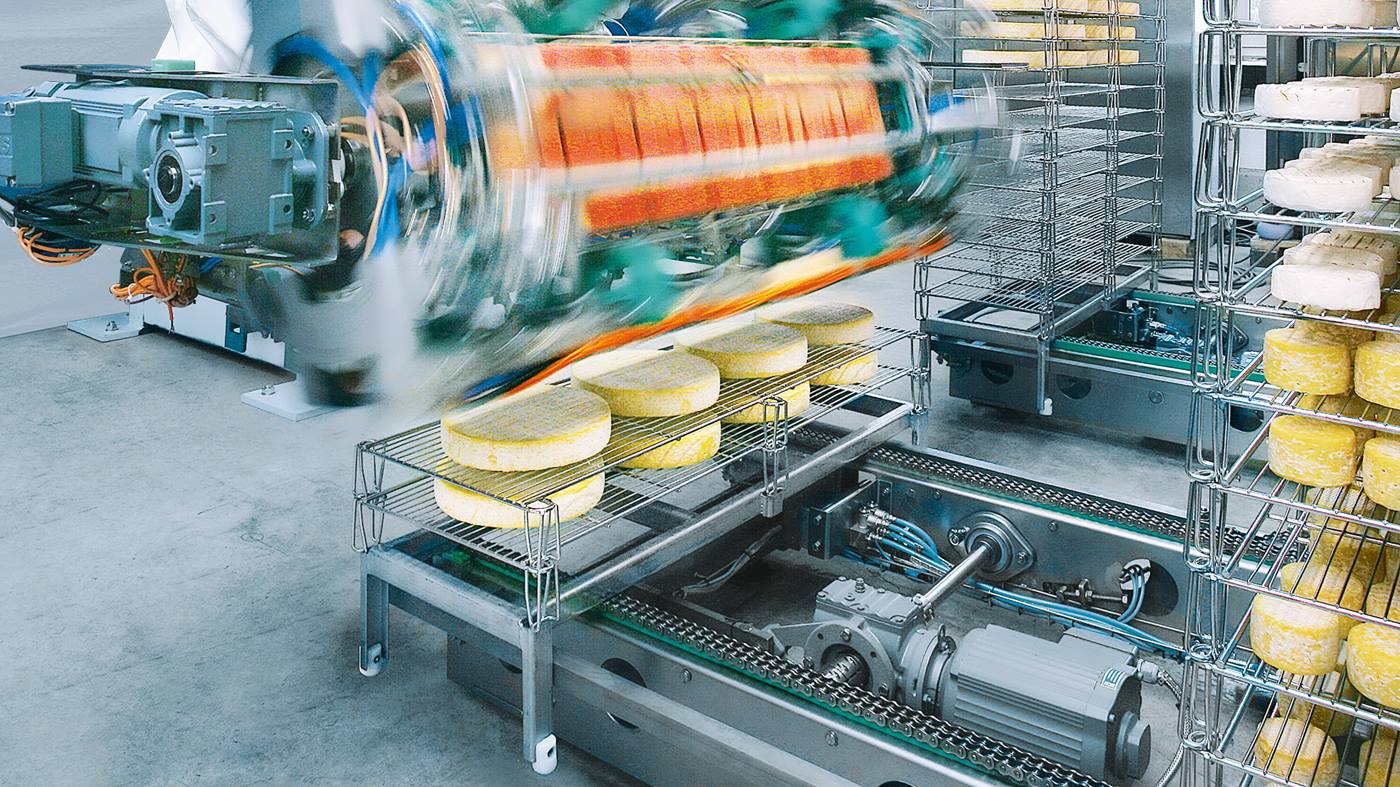

KR QUANTEC w wytwórni piwa w Portland w stanie Oregon w USA przejmuje zadanie rozładowywania skrzynek z butelkami piwa.

Ręczne rozładowywanie było niebezpieczne, uciążliwe i powolne

Stosowany dotychczas depaletyzator firmy Widmer Brothers Brewing stanowił system półautomatyczny, który nie był już w stanie sprostać rosnącej częstotliwości zadań, co spowalniało proces depaletyzacji i prowadziło do spadków produktywności. Istotne znaczenie ma także bezpieczeństwo: Ręczne rozładowywanie skrzynek było również problemem ze względów bezpieczeństwa, gdyż wiązało się z powtarzaniem sekwencji ruchów. Czyniło to pracę bardzo uciążliwą i znacznie obciążało zdrowie pracownika. Ponadto w przyszłości miało być możliwe załadowanie całej wysokości palety, a nie jedynie połowy jak dotychczas.

Robot dokonuje depaletyzacji skrzynek za pomocą próżniowego chwytaka

Ponieważ z powodu niskiego stropu od początku wykluczono zastosowanie konwencjonalnego depaletyzatora, wybór integratora i oficjalnego partnera systemowego firmy KUKA, firmy Midwest Engineered Systems, padł na rozwiązanie wykorzystujące roboty. Pomimo obecności belki stropowej robot miał być w stanie przemieścić górne warstwy dostarczonego ładunku palety pod belką. Wybrany przez firmę Widmer Brewing robot KR 270 R2700 ultra dzięki swoim sześciu osiom potrafi z łatwością ominąć belkę stropową i rozładować palety załadowane do pełnej wysokości.

Następnie robot KR 270 R2700 ultra przesuwa uniwersalny chwytak próżniowy nad najwyższą warstwę ładunku palety i zabiera stamtąd skrzynkę, a następnie przesuwa się do przenośnika rozdzielającego warstwy i odkłada na niego skrzynkę. Proces ten jest powtarzany wielokrotnie. Tymczasem przenośnik rozdzielający przekazuje jednorazowo jeden rząd skrzynek na przenośnik skrzynek. Przenośnik skrzynek popycha skrzynki z przenośnika rozdzielającego i tworzy odstępy między skrzynkami.

Skrzynki zjeżdżające z przenośnika skrzynek przejeżdżają przez wizyjny system kontrolny sprawdzający, którym bokiem – krótszym czy dłuższym – są zwrócone do przodu i czy wymagają obrócenia. Przenośnik skrzynek biegnie ruchem spiralnym z powrotem w kierunku robota, a następnie do góry do przenośnika pochyłego. Gdy tylko robot zakończy rozładunek palety, paleta kontynuuje zjazd po przenośniku palet, gdzie zostaje umieszczona na automatycznej sztaplarce i może zostać zdjęta za pomocą wózka widłowego.

KR 270 punktuje dzięki precyzji i szybkości

Robot KR 270 R2700 ultra, zastosowany przez firmę Widmer Brothers Brewing, przekonuje dzięki maksimum elastyczności przy idealnym stosunku zasięgu i udźwigu. Jest on w stanie bez problemu podnieść 270 kg i dysponuje maksymalnym zasięgiem 2700 mm. Dzięki swoim sześciu osiom posiada on wymaganą zwrotność, aby doskonale odnaleźć się w trudnej sytuacji montażowej spowodowanej przez niski strop.

Podczas podejmowania ładunku i odkładania robot zbiera punkty za wysoki stopień precyzji. Jak wszystkie roboty z serii KR QUANTEC, model ten wyróżnia się dodatkowo masą mniejszą o 160 kg i o 25% mniejszą objętością w porównaniu z poprzednią serią. Lżejsze podzespoły umożliwiają zwiększenie dynamiki, jeszcze krótszych czasów taktowania i są zarazem bardziej sztywne.

– podsumowuje Rick Ginter, dyrektor ds. inżynieryjnych w firmie Widmer Brothers Brewing. Ponadto nie jest konieczne ręczne rozładowywanie skrzynek. Tym samym wykluczone są na tym etapie procesu produkcji problemy związane z bezpieczeństwem, takie jak nadwerężanie pleców oraz urazy stawów i mięśni u pracowników.