그 후 CBA는 세 양조회사에서 개발한 맥주 종류를 통합해서 제공해 오고 있습니다.

Widmer의 크래프트 맥주나 Kona의 스파클링 하와이 맥주 또는 Redhook의 여러 브랜드는 미국에서 매우 인기가 많고 좋은 평가를 받고 있습니다. Widmer Brothers Brewing은 KUKA사의 로봇을 기반으로 합니다.

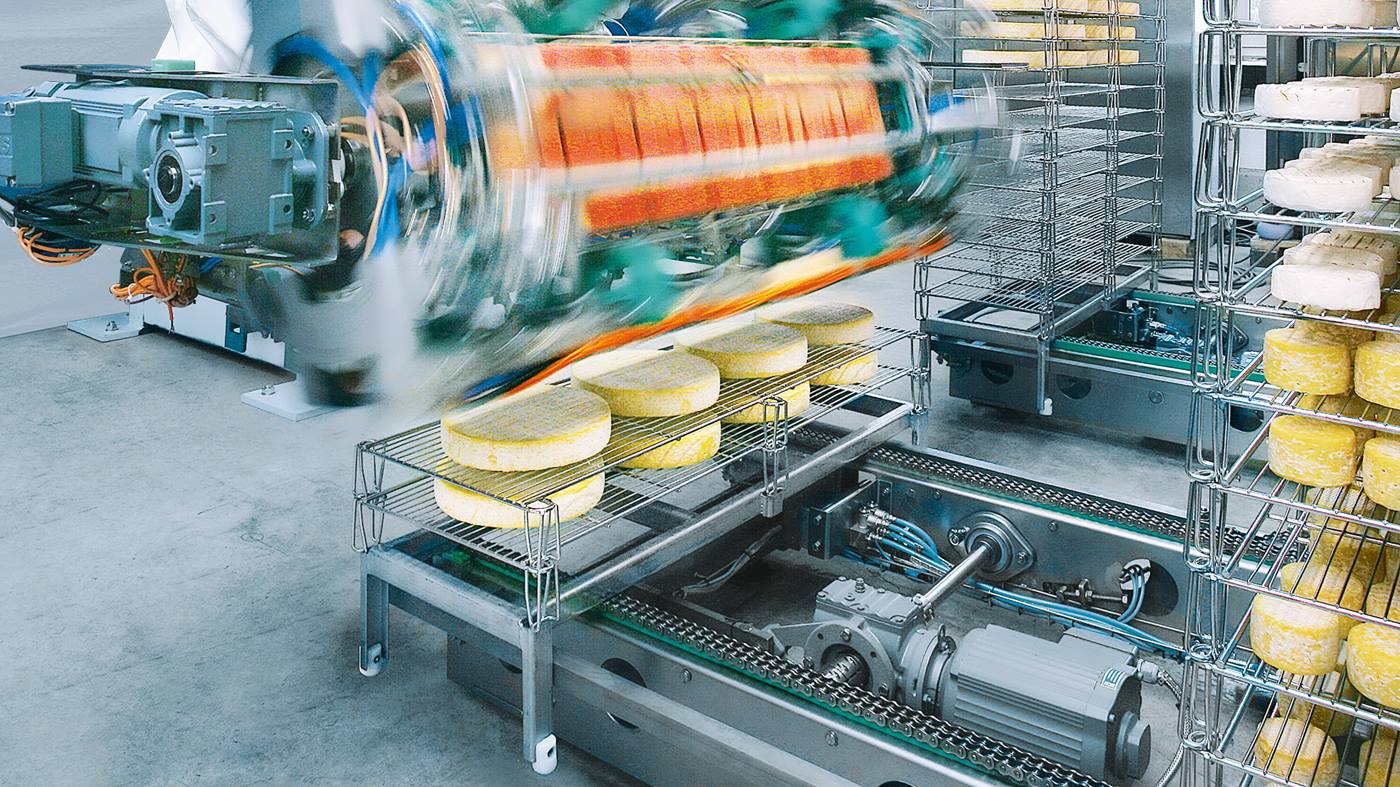

KR QUANTEC 시리즈의 6축 로봇이 미국 오리건 주 포틀랜드의 맥주 공장에서 맥주 상자를 언로딩하는 작업을 담당하고 있습니다.

너무 안전하지 않고 번거로우며 느린 수동 언로딩 작업

Widmer Brothers Brewing의 기존 병 팔레타이저는 증가하는 사이클 타임에 맞추지 못해서 생산 손실과 디팔레타이징 공정의 정체를 초래하던 반자동 시스템이었습니다. 또 한 가지 중요한 것은 안전이었습니다. 수작업으로 상자를 취출하는 것은 같은 동작을 반복하기 때문에 안전상 이유로 문제가 되었습니다. 이는 상당히 힘든 작업이고 인체에 많은 부담을 줍니다. 게다가 앞으로는 지금보다 두 배 정도 높은 위치까지 적재할 수 있어야 했습니다.

로봇이 진공 그리퍼를 사용하여 상자를 디팔레타이징하다

종래의 디팔레타이저는 낮은 천장고 때문에 처음부터 배제되었기 때문에 통합업체이자 KUKA의 공식 시스템 파트너인 Midwest Engineered System은 로봇 기반의 솔루션을 선택했습니다. 로봇은 천장 빔이 있어도 팔레트의 윗부분이 빔에 닿지 않게 움직일 수 있어야 했습니다. Widmer Brewing에서 선호하는 KR 270 R2700 ultra는 6축 구조 덕택에 천장 빔에 닿지 않고 전체 높이로 적재된 팔레트를 문제없이 언로딩할 수 있습니다.

KR 270 R2700 ultra 로봇은 범용 진공 그리퍼를 이용하여 팔레트 적재물의 맨 위로 이동하고 그곳에서 팔레트에서 상자를 집어 들고 분리 컨베이어로 이동한 후 컨베이어에 올려놓습니다. 이러한 공정은 여러 번 반복됩니다. 그러는 사이 분리 컨베이어는 상자 컨베이어로 한 줄씩 한 번에 운반합니다. 상자 컨베이어는 분리 컨베이어에서 상자를 밀어서 상자 사이의 간격을 확보합니다.

상자가 상자 컨베이어로 들어가는 동안 상자들은 테스트 비전 시스템을 지나가면서 짧은 측이 앞으로 향해 있는지, 긴 측이 앞으로 향해 있는지 확인됩니다. 경우에 따라서는 방향을 바꿔야 합니다. 상자 컨베이어는 로봇 방향으로 나선형으로 후진하고 기존의 경사 컨베이어 쪽으로 위로 이동합니다. 로봇이 팔레트의 취출을 마치면 팔레트는 팔레트 컨베이어 쪽으로 내려가고 그곳에서 자동화된 팔레트 스태커에 적재되어 지게차로 취출할 수 있습니다.

KR 270이 정밀성과 속도로 점수를 얻다

KR 270 R2700 ultra는 Widmer Brothers Brewing에서 작동 범위와 가반 하중의 이상적인 비율로 최대 유연성을 보장합니다. 이 로봇은 270kg을 문제 없이 들어 올리며 최대 도달 범위는 2700mm입니다. 6축으로 필요한 동작을 구현함으로써 낮은 천장고로 인한 열악한 설치 상황을 완벽하게 극복합니다.

이 로봇은 픽업과 언로딩 공정에서 최대 정밀성을 자랑합니다. KR QUANTEC 시리즈의 모든 로봇과 마찬가지로 이 모델은 이전 시리즈과 비교하여 최대 160kg까지 무게가 더 가볍고 25% 더 적은 부피가 특징입니다. 더 가벼운 부품으로 더 높은 역동성과 더 짧은 사이클 타임이 가능하고 동시에 강성이 향상됩니다.

Widmer Brothers Brewing의 엔지니어링 디렉터인 릭 긴터(Rick Ginter)는 말합니다. 뿐만 아니라 박스를 수작업으로 내릴 필요가 없습니다. 그 결과, 이 생산 공정 부분에서 작업자에게 척추와 근육, 관절 부상과 같은 안전 문제가 발생하지 않게 되었습니다.