Sindsdien biedt CBA de door de drie brouwerijen ontwikkelde biervarianten onder één dak aan. De Craft Beers van

Widmer, de sprankelende Hawaii-bieren van Kona en de merken van Redhook zijn in de VS zeer geliefd en zijn al verschillende malen bekroond. Widmer Brothers Brewing kiest voor robots van KUKA. Een zesasser uit de

KR QUANTEC-serie is in de biermanufactuur in Portland, Oregon, USA verantwoordelijk voor het lossen van de bierkratten.

Handmatig ontladen te onveilig, belastend en langzaam

De depalletiseerder voor flessen die Widmer Brothers Brewing eerder gebruikte, was een halfautomatisch systeem dat de toenemende cyclustijden niet langer kon bijhouden, wat leidde tot opstoppingen in het depalletiseren en daarmee tot productiviteitsverlies. Ook de factor veiligheid speelde een rol: het met de hand ontladen van de kratten werd om gezondheidsredenen problematisch, omdat de bewegingspatronen zich herhaalden. Dat maakt het werk extreem zwaar en belastend voor het menselijk lichaam. Daarnaast zocht het bedrijf naar een manier om de pallets tot de maximale hoogte te beladen, in plaats van slechts tot halverwege.

Robot depalletiseert kratten met vacuümgrijpers

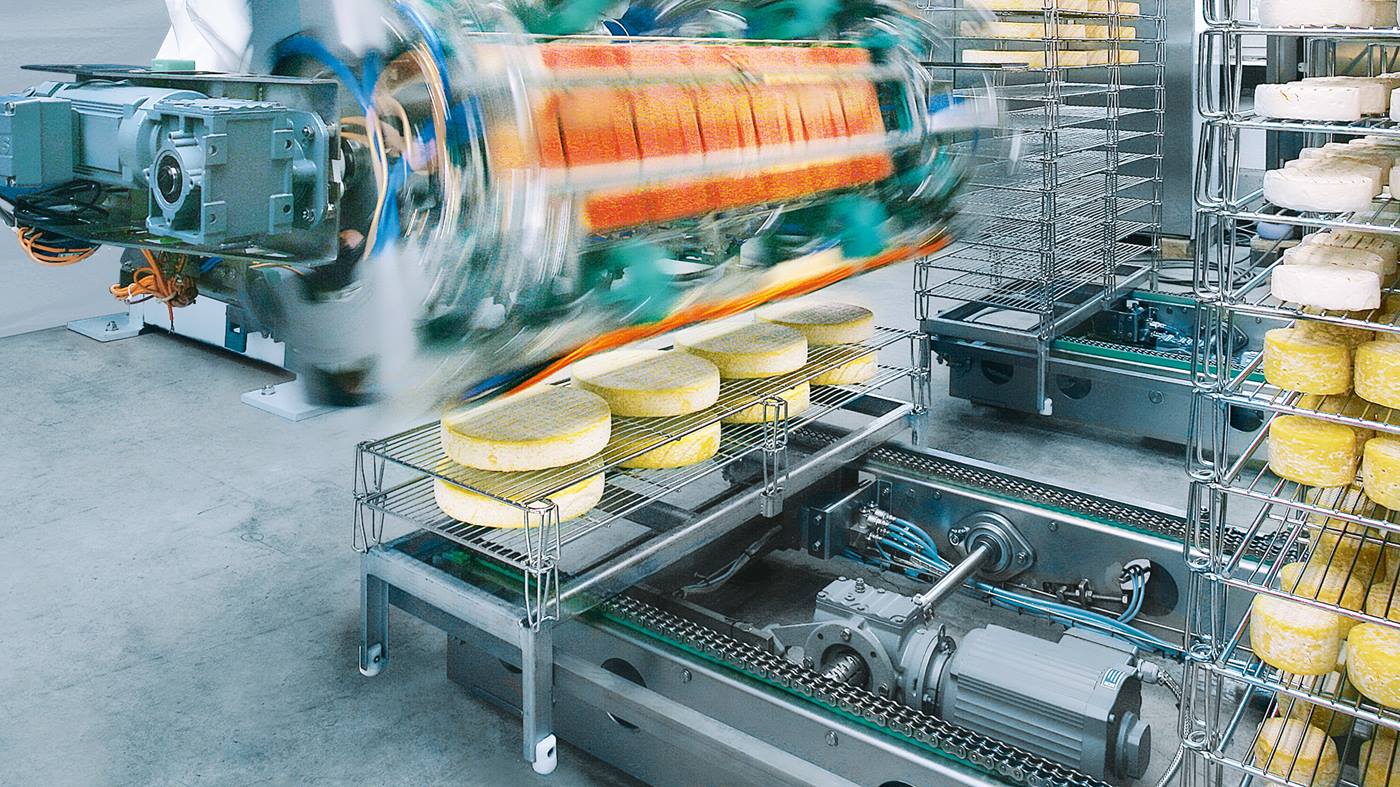

Omdat een conventionele depalletiseerder vanwege de lage plafondhoogte meteen kon worden verworpen, viel de keus van integrator Midwest Engineered Systems, officiële systeempartner van KUKA, op een oplossing gebaseerd op robots. De robot moest de bovenste lagen van de binnenkomende palletlading onder een bestaande draagbalk door kunnen bewegen. De door Widmer Brewing uitverkoren KR 270 R2700 ultra kan dankzij zijn zes assen de plafondbalk probleemloos omzeilen en zo de tot de maximale hoogte volle pallets ontladen.

Met een universele vacuümgrijper gaat de KR 270 R2700 ultra-robot dan tot boven de bovenste laag van de palletlading en pakt daar kratten van het pallet, gaat naar de band die de lagen scheidt en zet ze erop. Dit proces herhaalt zich enkele malen. Ondertussen transporteert de band die de lagen scheidt één rij tegelijk naar de krattentransporteur. De krattentransporteur duwt de kratten van de band die de lagen scheidt en zorgt dat er ruimte is tussen de kratten.

Terwijl de kratten door de krattentransporteur gaan, komen ze door een test-visualisatiesysteem om te bepalen of ze met de korte of de lange kant naar voren staan en eventueel gedraaid moeten worden. De krattentransporteur gaat in een spiraal terug naar de robot en omhoog naar de dwarstransporteur. Zodra de robot klaar is met het ontladen van de pallets, gaan deze verder door de pallettransporteur, waarna ze in een geautomatiseerde palletstapelaar worden gezet en door een vorkheftruck kunnen worden ontladen.

KR 270 scoort met precisie en snelheid

De KR 270 R2700 ultra overtuigt bij Widmer Brothers Brewing met maximale flexibiliteit in combinatie met de ideale balans tussen reikwijdte en draaglast. Hij tilt zonder moeite 270 kg en beschikt over een maximale reikwijdte van 2.700 mm. Zijn zes assen verschaffen hem de wendbaarheid die in de lastige inbouwsituatie vanwege de geringe plafondhoogte nodig is.

Bij het optillen en neerzetten scoort hij met zijn extreme precisie. Zoals alle robots van de KR QUANTEC-serie wordt het model bovendien gekenmerkt door een 160 kg lager gewicht en een 25% kleiner volume vergeleken met de voorgaande serie. De lichtere onderdelen zorgen voor een hogere dynamiek, nog kortere cyclustijden en tegelijk een grotere stijfheid.

, vat Rick Ginter, Director of Engineering bij Widmer Brothers Brewing samen. Bovendien hoeven er geen kratten handmatig meer te worden uitgeladen. Gezondheidsrisico's zoals overbelasting van de ruggengraat en letsel aan gewrichten en spieren bij de medewerkers zijn daarmee in dit deel van het productieproces uitgesloten.