インダストリー4.0の実践:リファレンスと成功事例

KUKAは、デジタルトランスフォーメーションを大きく推進しています。パートナーシップの一環として、KUKA は明確な目標を追求しています:今のところ、まだ知られていない課題や適用事例に対応するための工業生産を、可能な限り具体的に準備すること。

KUKAとSAP:進行中の生産におけるインダストリー4.0

デジタル化のプラスの効果は、危機の中で明確になります:機械や産業用ロボットが不意に損傷したり、停止したり、性能が適切でなくなったり、またはサプライチェーンが機能しなくなったりした場合、問題を解決するには、上位のソフトウェアシステムと連携する必要があります。そこで活躍するのが、ソフトウェアシステムを提供するSAPです。

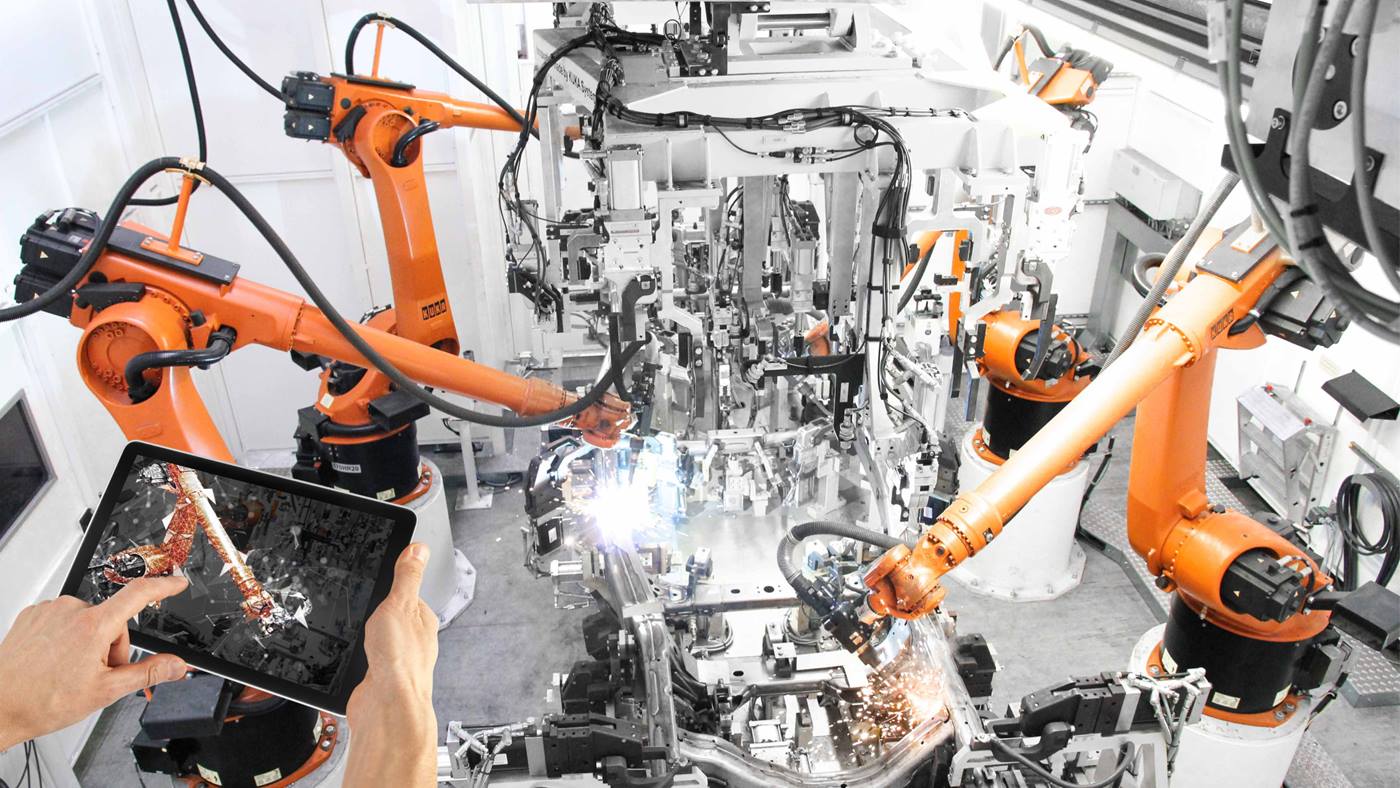

KUKA社内の機械加工部門の生産セルを使用して、SAPと一緒に、産業用デジタル化の成功事例を実演してみます。SAP Asset Intelligence Network (SAP AIN) のKUKAロボットとの実装は実際の生産環境で行われます。その目的は、的を絞ったデータの収集と評価を通して、今日まだ未知の課題と適用に向けて工業生産を準備することです。

Open Industry 4.0 AllianceでのKUKA

孤立したソリューションや互換性のない標準によって、ヨーロッパのデジタルトランスフォーメーションが遅れをとらないようにするには、高度に自動化されたすべての工場とシステムの機械が同じ言語を話す必要があります。そのために必要なのは、メーカーに依存せず、標準化されていて、誰にでも開かれたエコシステムであり、それにはロジスティクスとサービスも統合されています。それこそが、「Open Industry Alliance 」が2019年に設立された理由です:機械工学、産業オートメーション、ソフトウェアの分野の有名な企業がここで力を合わせ、いわゆるOpen Industry 4.0 Framework を開発しました。そしてKUKA はその最前線に立っています。アライアンスの各メンバーは、接続性、データ管理、ITセキュリティ、コラボレーションの機会などの分野を標準化するために、それぞれのコアコンピタンスを提供します。また、全ヨーロッパの産業は、工場からサービスまでの製品の全ルートにおいて、オープンで標準ベースかつ互換性のある提供の恩恵を受けることができます。

レゴ クラウドのKUKAロボット

研究はKUKAにとって不可欠です。これにはまた、世界中の大学や有名な研究機関との絶え間ない協力も含まれます。当社の研究パートナーのひとつがデンマークのオールボー大学です。この大学の研究チームは、生産ホール内のさまざまな機械をクラウドでネットワーク化することが、いかに簡単であるかを示したいと考えていました。このために研究者たちは、私たちが共同設立したOpen Industry 4.0 Allianceのオープンリファレンスアーキテクチャを利用しただけです。そのように、当社の子会社であるDevice Insightのエッジインターフェースを介して、KUKA社のロボットをレゴグループのMicrosoft Azure Cloudに接続することができたのです。2つの供給ステーション、マニュアルステーション、KUKAロボットセルを使用し、レゴブロックを個別に組み立て、梱包できる小型でスマートな生産ラインを作成しました。

Device Insightのグローバルなリモートサービスプラットフォーム

Kronesは、プロセス、充填、包装システムの大手メーカーです。Kronesシステムを選択したお客様は多額の投資を行っているため、当然ながら、迅速で信頼性の高いカスタマー サポートを期待しています。KUKAの子会社であるDevice Insight は、CENTERSIGHT®に基づき、グローバルなリモートサービスプラットフォームをKronesに提供しました。

これにより、Kronesのサービス技術者は、世界中にある20,000以上システムすべてに接続でき、しかも個々のコンポーネントの制御レベルに至るまで接続が可能です。

これを行うには、Kronesのお客様は、Eメールにより、またはボタンを押すことで、時間枠を指定してシステムへのアクセスを承認するだけです。リモート サービス プロセスが開始されると、Krones は実行されたすべてのアクティビティをCENTERSIGHT®に記録します。このようにして、Kronesのお客様は完全な管理、透明性、法的確実性を維持し、Kronesは1台の機械におけるすべてのプロセスの概要を把握できます。最後に大事なことは、CENTERSIGHT®は、より優れた持続可能性も保証します:Kronesの技術者は、リモートサービスを介して現場での対応が本当に必要であると明らかになった場合だけ、お客様の設備まで出向けばいいからです。

5Gを装備したKUKAテスト設備

多くの近代化要求に対しては、WLANや4Gなどの既存の無線技術ではもう不十分です:通信速度が遅すぎるため、セキュリティ関連のデータが十分な速さで到着しない可能性があります。それに対し、新しい5G規格は、生産に必要な高帯域幅と必要な信頼性を兼ね備えています。現在、産業向けの5Gはまだ開発段階にあります。

しかし、KUKAはすでに、長期的には5Gが既存の無線技術に取って代わるように取り組んでいます。例えば、アウグスブルクにある当社のテスト設備「Smart Production Center」に5G技術を装備しました 。5Gでネットワーク化された複数のモバイル プラットフォームにより、この設備では、洗濯機、自転車のフレーム、さらに自動車の車体部品に至るまで、ありとあらゆる製品が生産できます。

KUKA協働ロボットを使用したSAPショーケース

インダストリー 4.0 と産業用モノのインターネット (IIoT) を推進するには、強力なパートナーが必要です。そのために、当社はSAPと連携しています。SAP は、例えばヴァルドルフのIndustry 4.0 Now Hub のような実践的なショーケースを提供しています。ここでは、KUKAの協働ロボット (LBR iiwa) がデジタルマニュファクチャリング ショーケースに統合され、スマートファクトリーで人間と機械がどのように協働するかを示しています。SAPソリューションが、KUKA ロボットおよび他のメーカーの産業用ハードウェアと一緒に、製造プロセスにどのような革命をもたらしているかを実際に体験することができます。

KUKAがつなぐ

KUKAロボットは他社のマシニングセンターとシームレスに協働します。KUKA SmartProduction環境 のおかげで問題ありません。例えば、当社のユースケースの1つで使用されます。完全に自動化され、ネットワーク化されたロボットセルでは、当社のロボット が、Zimmer社の空気圧式グリッパーで鋳造部品をピックアップし、Heller社のマシニングセンターに転送します。そしてここで、部品に穴が開けられ、フライス加工されます。引き続き、ロボットがそれらを再び取り外し、バリ取りをします。ロボットは、2台目のマシニングセンターにも供給できるように、完全に自由に移動できるリニア ユニットに取り付けられています。

当社のロボットとそのグリッパー、Heller社のマシニングセンター、および他のすべてのコンポーネントが相互につながっており、それらはまたKUKAクラウドとネットワーク化されているため、協働は非常にスムーズに行われます。従って、他社製品もSmartProductionの環境に簡単に統合することができます。KUKA Connectivity Boxでは、すべてのデータが収集され、クラウドに転送されます。分かりやすいダッシュボードにより、作業者と管理者は全コンポーネントの概要を把握でき、生産プロセス全体を完全に制御することができます 。