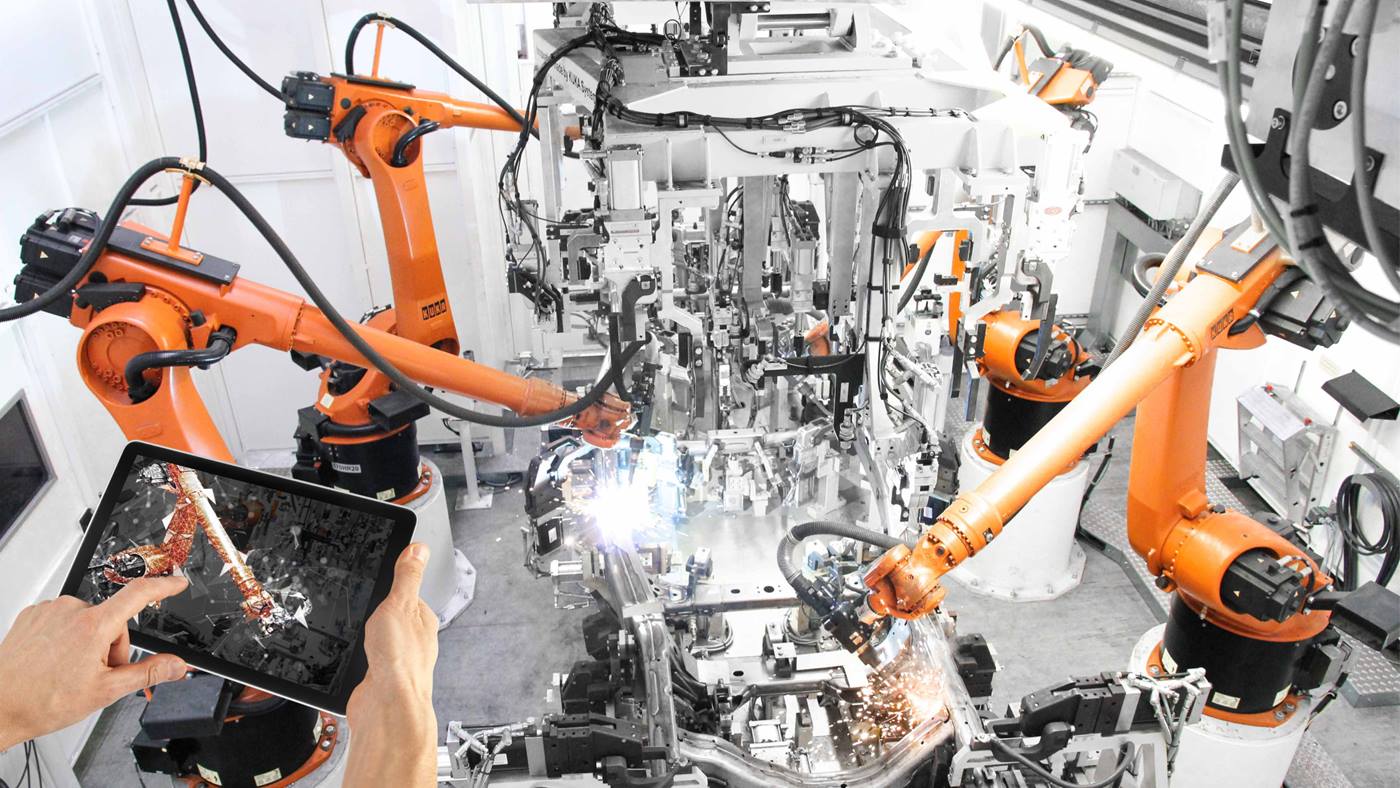

Industrie 4.0 en la práctica: Referencias e historias de éxito

KUKA impulsa de forma significativa la transformación digital. En el marco de las colaboraciones, KUKA sigue objetivos claros: Preparar una producción industrial para afrontar retos y casos de aplicación que hoy en día todavía se desconocen, y todo ello de la manera lo más tangible posible.

KUKA y SAP: Industrie 4.0 en la producción en curso

Los efectos positivos de la digitalización se reflejan en la crisis: Si una máquina o un robot industrial sufre daños inesperados, si se detiene, si el rendimiento deja de ser compatible o si se colapsan las cadenas de suministro, la solución del problema implica la colaboración con sistemas de software de nivel superior. Aquí es donde entra en juego SAP como proveedor del sistema de software.

Mediante una célula de fabricación en el mecanizado con arranque de virutas interno de KUKA, junto con SAP explicamos cómo se consigue la digitalización industrial. En el entorno de producción real tiene lugar una implementación de SAP Asset Intelligence Network (SAP AIN) con un robot KUKA. El objetivo es preparar una producción industrial mediante la recopilación y evaluación específicas de los datos para los retos y casos de aplicación que hoy en día todavía se desconocen.

KUKA en la Open Industry 4.0 Alliance

Para que la transformación digital en Europa no se vea frenada por soluciones aisladas y estándares no compatibles, las máquinas de todas las fábricas e instalaciones altamente automatizadas deben hablar del mismo idioma: Se requiere un ecosistema abierto y neutro con respecto al fabricante, en el que también se integran la logística y los servicios. Esto es exactamente por lo que en 2019 se fundó la Open Industry Alliance: Las empresas de renombre de los sectores de la ingeniería mecánica, la automatización industrial y el software se han unido a este respecto para desarrollar un Open Industry 4.0 Framework, y KUKA es una de las primeras en hacerlo. Cada miembro de la alianza pone a disposición sus competencias principales para normalizar sectores tales como conectividad, gestión de datos, seguridad de TI y posibilidades de cooperación. Y la industria de toda Europa se beneficia de una oferta abierta, basada en estándares y compatible con todo el trayecto del objeto, desde la nave industrial hasta el servicio técnico.

Robots KUKA en la nube de LEGO

La investigación es imprescindible para KUKA. Esto incluye también la estrecha cooperación con universidades e institutos de renombre de todo el mundo. Uno de nuestros socios de investigación es la Universidad de Aalborg, Dinamarca. En este caso, un equipo de investigación quiso mostrar la facilidad con la que pueden conectarse diversas máquinas en una nave de producción con la nube. Los investigadores simplemente utilizaron la arquitectura de referencia abierta de la Open Industry 4.0 Alliance que hemos ayudado a fundar. Así, a través de una interfaz Edge de nuestra filial Device Insight, se ha podido conectar un robot KUKA a la nube de Microsoft Azure del Grupo LEGO. A partir de dos estaciones de alimentación, una estación manual y una célula de robot KUKA se creó una línea de producción pequeña e inteligente que puede montar y embalar ladrillos LEGO de forma individual.

Plataforma global de servicio remoto de Device Insight

Krones es uno de los principales fabricantes de instalaciones de procesamiento, llenado y envasado. Los clientes que se deciden por una instalación de Krones son responsables de una gran inversión y, por tanto, esperan que el servicio de atención al cliente sea rápido y seguro. La filial de KUKA Device Insight suministró a Krones una plataforma global de servicio remoto basada en CENTERSIGHT®.

Con ella, los técnicos de servicio de Krones se pueden conectar con todas las más de 20 000 instalaciones en todo el mundo, hasta el nivel de control de cada uno de los componentes.

Para ello, los clientes de Krones autorizan el plazo de tiempo y el acceso a su instalación simplemente por correo electrónico o pulsando un botón. Si se inicia el proceso de servicio remoto, Krones documenta cada tarea realizada en CENTERSIGHT®. De esta forma, los clientes de Krones tendrán el control, la transparencia y la seguridad jurídica completos, y Krones dispondrá de una visión general de todos los procesos. Por otro lado, CENTERSIGHT® también garantiza una mayor sostenibilidad: Los técnicos de Krones ya solo tendrán que visitar al cliente si se ha decidido previamente a través del servicio técnico remoto que la visita es realmente necesaria.

Instalación de prueba KUKA con 5G

Para muchos deseos de modernización, las tecnologías de radio disponibles hasta ahora, como WLAN o 4G, no son suficientes: Las tasas de transmisión son demasiado bajas y puede suceder que los datos relevantes para la seguridad no lleguen lo suficientemente rápido. Sin embargo, el nuevo estándar 5G conecta el ancho de banda necesario para la producción con la fiabilidad necesaria. En la actualidad, el estándar 5G para la industria aún está en proceso de desarrollo.

No obstante, KUKA ya está trabajando para que el estándar 5G sustituya a largo plazo las tecnologías inalámbricas existentes hasta ahora. Por ejemplo, hemos equipado nuestra instalación de prueba "Smart Production Center" en Augsburgo con tecnología 5G: Varias plataformas móviles conectadas con 5G hacen que la instalación pueda producir los más diversos tipos de productos, desde lavadoras y cuadros de bicicletas hasta piezas de carrocería.

KUKA conecta

Un robot KUKA colabora sin problemas con los centros de mecanizado de otro fabricante: Gracias al entorno KUKA SmartProduction, no hay problema. Por ejemplo, se utiliza en uno de nuestros casos prácticos. En una célula de robot completamente automatizada e interconectada, nuestro robot recoge componentes de fundición con sus garras neumáticas de la empresa Zimmer y los transfiere a un centro de mecanizado de la empresa Heller. Aquí se perforan y fresan los componentes. A continuación, el robot los retira de nuevo y los desbarba. Para poder suministrar también a un segundo centro de mecanizado, está montado sobre una unidad lineal que le permite un amplio margen de movimiento.

La colaboración funciona sin problemas, pues tanto nuestros robots como sus garras y los centros de mecanizado de Heller, así como todos los demás componentes, están interconectados con la nube de KUKA. Los productos de otros fabricantes se pueden integrar sin problemas en el entorno SmartProduction. En la KUKA Connectivity Box se recopilan todos los datos y se transmiten a la nube. Un dashboard de estructura clara proporciona a los operarios y gestores una vista general de todos los componentes y el control completo de todo el proceso de producción.