Průmysl 4.0 v praxi: Reference a příběhy úspěchů

KUKA významným způsobem posouvá digitální transformaci kupředu. V rámci partnerství sleduje KUKA jasné cíle: Připravit průmyslovou výrobu na budoucí výzvy a aplikace, které jsou dnes ještě neznámé – a to co nejhmatatelnějším způsobem.

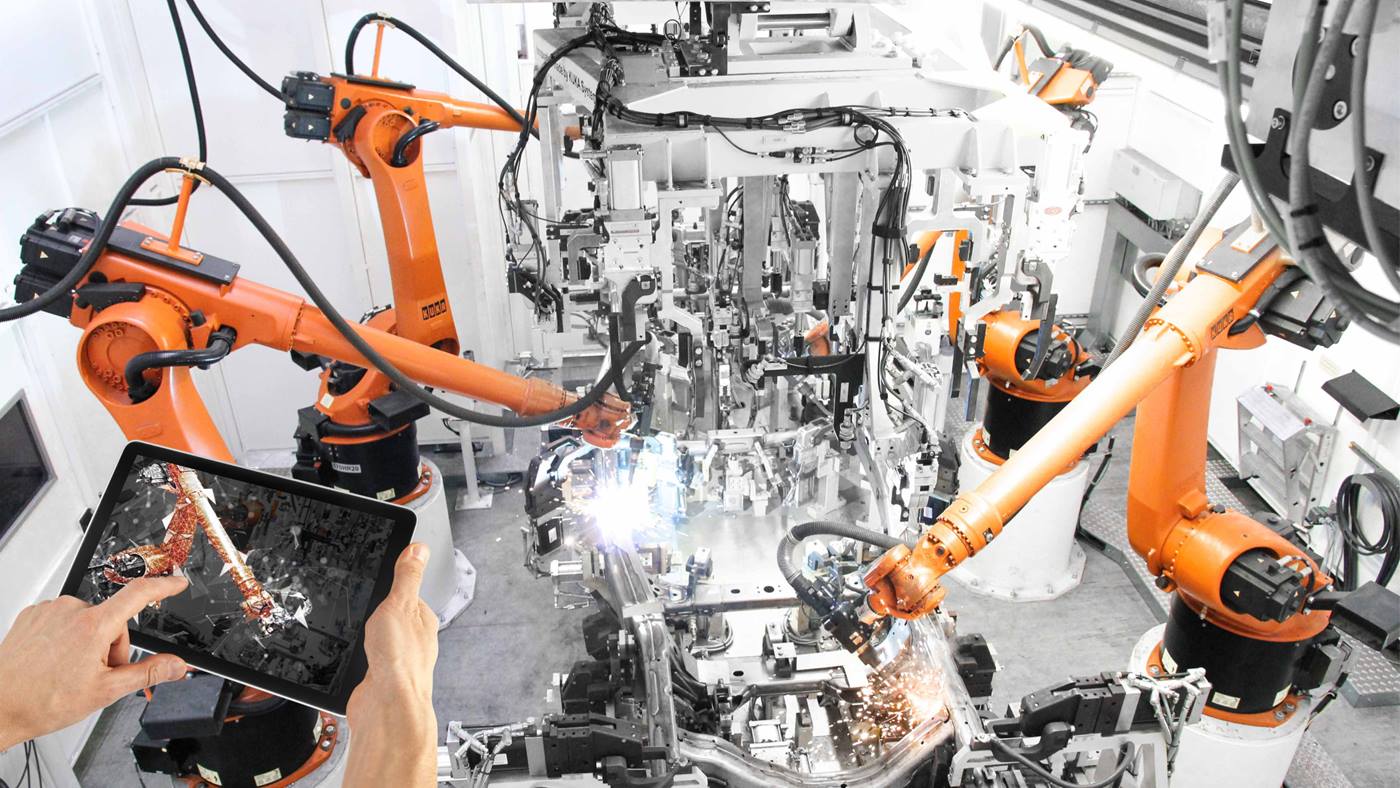

KUKA a SAP: Průmysl 4.0 v probíhající výrobě

Pozitivní dopady digitalizace jsou patrné v krizi: Pokud se stroj nebo průmyslový robot neočekávaně poškodí, zastaví se, výkon již nevyhovuje nebo pokud odpadnou dodavatelské řetězce, je nutné k řešení problému použít softwarové systémy vyšší úrovně. Právě zde vstupuje do hry SAP jako poskytovatel softwarového systému.

Pomocí výrobní buňky ve vlastním oddělení obrábění společnosti KUKA předvedeme společně se společností SAP, jak funguje průmyslová digitalizace. V reálném výrobním prostředí probíhá implementace sítě SAP Asset Intelligence Network (SAP AIN) s robotem značky KUKA. Cílem je přesně definovaným sběrem a vyhodnocováním dat připravit průmyslovou výrobu na budoucí výzvy a aplikace, které jsou dnes zatím neznámé.

KUKA v Open Industry 4.0 Alliance

Aby digitální transformace v Evropě nebyla zpomalována izolovanými řešeními a nekompatibilními standardy, musí stroje ve všech vysoce automatizovaných továrnách a systémech mluvit stejným jazykem: Je zapotřebí standardizovaný ekosystém neutrální vůči výrobcům, který je otevřený všem a do kterého je integrována i logistika a služby. To je přesně důvod, proč byla v roce 2019 založena Open Industry Alliance: Renomované společnosti z oblasti strojírenství, průmyslové automatizace a softwaru zde spojily své síly, aby vyvinuly takzvaný Open Industry 4.0 Framework – a KUKA je v čele tohoto procesu. Každý člen aliance dává k dispozici své klíčové kompetence pro standardizaci oblastí, jako je konektivita, správa dat, IT bezpečnost a příležitosti ke spolupráci. A průmysl v celé Evropě těží z otevřené, na standardech založené a kompatibilní nabídky pro celou trasu od objektu v dílně až po servis.

Roboty KUKA v LEGO cloudu

Výzkum je pro KUKA zcela zásadní. K tomu patří i neustálá spolupráce s univerzitami a renomovanými instituty po celém světě. Jedním z našich výzkumných partnerů je univerzita Aalborg v Dánsku. Výzkumný tým chtěl ukázat, jak snadno lze propojit různé stroje ve výrobní hale s cloudem. K tomu účelu vědci jednoduše použili otevřenou referenční architekturu Open Industry 4.0 Alliance, kterou jsme spoluzaložili. Dokázali připojit robota KUKA ke cloudu Microsoft Azure společnosti skupiny Lego prostřednictvím rozhraní Edge od naší dceřiné společnosti Device Insight. Ze dvou přívodních stanic, ruční stanice a robotické buňky KUKA vznikla malá, chytrá výrobní linka, která dokáže jednotlivě skládat a balit stavebnice LEGO.

Globální platforma Remote Service od firmy Device Insight

Krones je přední výrobce procesních, plnicích a balicích systémů. Zákazníci, kteří se rozhodnou pro zařízení od firmy Krones, provádějí velkou investici, a proto právem očekávají rychlou a spolehlivou zákaznickou podporu. Dceřiná společnost KUKA Device Insight dodala společnosti Krones globální platformu Remote Service založenou na CENTERSIGHT®.

Díky tomu se servisní technici firmy Krones mohou připojit ke všem z více než 20 000 systémů po celém světě - až po úroveň ovládání jednotlivých komponent.

Zákazníci firmy Krones k tomu jednoduše autorizují časové okno a přístup do svého zařízení e-mailem nebo stisknutím tlačítka. Jakmile je proces vzdáleného servisu spuštěn, Krones zdokumentuje každou činnost prováděnou v CENTERSIGHT®. Tímto způsobem si zákazníci firmy Krones zachovají plnou kontrolu, transparentnost a právní jistotu – a Krones má přehled o všech procesech prováděných na stroji. V neposlední řadě CENTERSIGHT® také zajišťuje větší udržitelnost: Technici firmy Krones nyní totiž musí k zákazníkovi cestovat pouze v případě, že bylo prostřednictvím vzdáleného servisu předem objasněno, zda je cesta skutečně nutná.

Testovací zařízení KUKA s 5G

Dosavadní rádiové technologie, jako je WLAN nebo 4G, už nestačí pro mnoho požadavků na modernizaci: Přenosové rychlosti jsou příliš nízké a může se stát, že data související se zabezpečením nedorazí dostatečně rychle. Nový standard 5G však kombinuje vysokou šířku pásma potřebnou pro výrobu s nezbytnou spolehlivostí. 5G je v současnosti pro průmysl stále ve fázi vývoje.

Společnost KUKA však již dlouhodobě pracuje na tom, aby síť 5G nahradila dosavadní bezdrátové technologie. Například naše testovací zařízení „Smart Production Center“ v Augsburgu jsme vybavili technologií 5G: Několik mobilních platforem propojených sítí 5G umožňuje závodu vyrábět širokou škálu produktů – od praček a rámů jízdních kol až po díly karoserie.

Prezentace SAP s koboty značky KUKA

K propagaci a implementaci Průmyslu 4.0 a průmyslového internetu věcí (Industrial Internet of Things - IIoT) jsou zapotřebí silní partneři. Proto spolupracujeme se společností SAP. SAP prezentuje praktické ukázky, například Industry 4.0 Now Hub ve Walldorfu. Zde jsou koboty KUKA (LBR iiwa) integrovány do digitální výrobní prezentace a ukazují, jak lidé a stroje spolupracují v chytré továrně Smart Factory. Je tak možné si naživo vyzkoušet, jak řešení SAP spolu s roboty KUKA a průmyslovým hardwarem jiných výrobců revolučním způsobem mění výrobní procesy.

KUKA spojuje

Robot KUKA hladce spolupracuje s obráběcími centry od jiného výrobce: To není žádný problém díky prostředí KUKA SmartProduction. Používá se například v jednom z našich případů použití. V plně automatizované a propojené robotické buňce náš robot přebírá odlévané součásti svými pneumatickými chapadly od firmy Zimmer a přenáší je do obráběcího centra firmy Heller. Tam se díly vrtají a frézují. Robot je následně opět odebere a proběhne proces odjehlování. Aby mohl zásobovat i druhé obráběcí centrum, je instalován na lineární jednotce, která mu poskytuje plnou volnost pohybu.

Spolupráce funguje tak hladce, protože jak náš robot a jeho chapadla a obráběcí centra firmy Heller, tak i všechny ostatní komponenty jsou propojeny navzájem a s cloudem KUKA. Produkty jiných výrobců lze tedy snadno integrovat do prostředí SmartProduction. Všechna data jsou shromažďována v KUKA Connectivity Box a předávána do cloudu. Přehledný ovládací panel poskytuje pracovníkům a managementu přehled o všech komponentách a plnou kontrolu nad celým výrobním procesem.