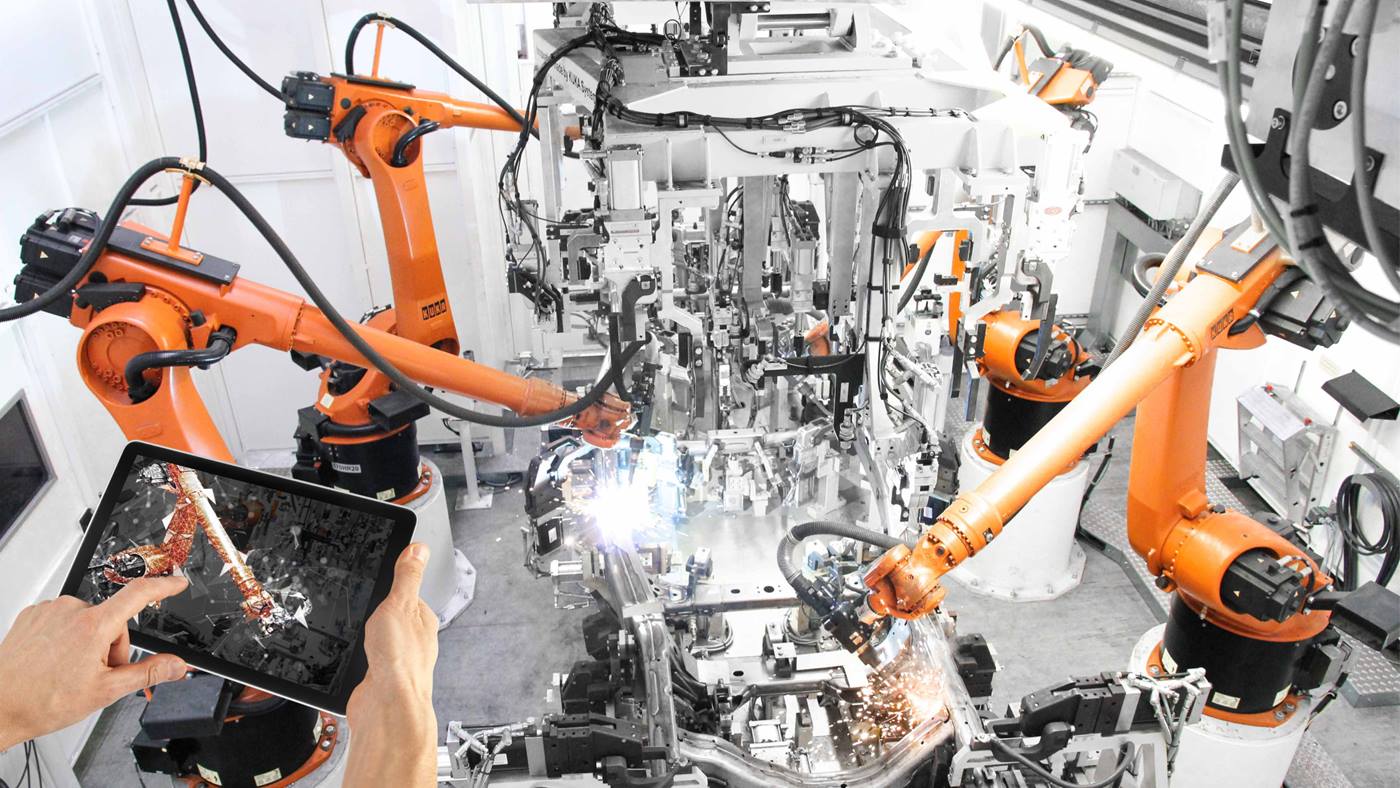

实践中的工业 4.0:参考资料和成功案例

在推动数字化转型的过程中KUKA扮演着重要的角色。 在伙伴关系框架内,KUKA追求的目标非常明确:为工业生产做好准备,以应对当下未知的挑战和应用场景,并尽可能做到切实可行。

KUKA 和 SAP:持续生产中的工业 4.0

数字化的积极影响在危机中逐步显现:如果一台机器或一个工业机器人意外遭受损坏、停机、性能无法匹配或供应链中断,则有必要与更加高层级的软件系统配合以便克服问题。作为软件系统供应商,SAP 在这些领域发挥了重要的作用。

我们将基于 KUKA 切削加工部门的一个生产单元与 SAP 一起,展示工业数字化是如何取得成功的。在真实的生产环境中,将通过一个 KUKA 机器人实施 SAP 资产智能网络 (SAP AIN)。目标旨在通过针对性地收集和评估数据,为工业生产做好准备,以应对当下未知的挑战和用例。

KUKA 加入工业 4.0 开放联盟

为了确保欧洲数字化转型不被独立解决方案和不兼容的标准所拖累,所有高度自动化的工厂和车间的机器都必须使用相同的语言:现在需要一个制造商中立、标准化且对所有人开放的生态系统,其中还须整合物流和服务,这正是 2019 年成立工业开放联盟的根本原因:来自机械制造、工业自动化和软件领域的知名企业,联合开发了一个开放式工业 4.0 框架,并且 KUKA 处于设计开发的最前沿。联盟的每个成员都提供其核心能力,以实现连通性、数据管理、IT 安全和协作机会等领域的标准化。而整个欧洲的工业均受益于一种开放式、基于标准且兼容的产品 - 从车间对象到服务的整个流程。

LEGO 云中的 KUKA 机器人

对于 KUKA 而言,研发至关重要。其包括与世界各地的大学以及知名机构的持续合作。我们的研究伙伴之一是丹麦奥尔堡大学。研究团队想要展示,如何简单地将生产车间中的各种机器连接到云。研究人员仅使用与我们共同创建的工业 4.0 开放联盟的开放式参考架构。借此,他们能够通过我们子公司 Device Insight 的边缘计算接口将 KUKA 机器人连接到 LEGO 集团的微软 Azure 云。两个送料站、一个手动工作站和一个 KUKA 机器人工作单元,构成了一个小型的智能生产线,其可以个性化地组装和包装 LEGO 积木。

来自 Device Insight 的全球远程服务平台

克朗斯是工艺、灌装和包装设备的领先制造商。选择克朗斯生产线的客户正在进行一项重大投资,他们期待着快速可靠的技术支持。KUKA 子公司 Device Insight 为克朗斯提供了一个基于 CENTERSIGHT® 的全球远程服务平台。

克朗斯的服务技术人员可以通过该平台连接全球超过 20,000 台的设备 - 下至单个组件的控制层级。

为此,克朗斯的客户只需通过电子邮件或按下按钮即可授权时间窗口和对其设备的访问控制。开始远程服务过程时,克朗斯会记录在 CENTERSIGHT® 中执行的各项工作。因此,克朗斯的客户掌控了完全的控制权、透明度和法律保障,而克朗斯则对一台机器上的所有流程都有全面的了解。同时,CENTERSIGHT® 还能确保更高的可持续性:现在,克朗斯的技术人员只需在事先通过远程服务确定确实有必要才会前往客户的现场。

KUKA 的 5G 测试设施

现有的无线电技术(例如 WLAN 或 4G)已经无法满足众多现代化需求:传输速率太低,可能会发生安全相关的数据无法快速传达的情况。但新的 5G 标准将生产所需的高带宽与必要的可靠性结合在一起。目前,工业 5G 仍处于发展状态。

然而,KUKA 已致力于实现用 5G 取代现有无线电技术的长远目标。例如,我们在奥格斯堡的测试设施“智能生产中心”配备了 5G 技术:多个使用 5G 联网的移动平台使该设备能够生产丰富多样的产品 - 从洗衣机到自行车架再到汽车车身部件。

KUKA 将二者融为一体

KUKA 机器人与其他制造商的加工中心无缝协作:凭借 KUKA 智能生产环境,一切游刃有余。例如,它被用于我们的一个用例中。在一个完全自动化并且网络化的机器人工作单元中,我们的机器人用气动抓手抓起 Zimmer 公司的铸件,并将其传递到 Heller 公司的加工中心。该加工中心对部件进行钻孔和铣削。然后,机器人将部件取出并对其进行去毛刺处理。为了对应第二个加工中心的作业,机器人被安装在一个线性单元上,以赋予其完全的活动自由。

合作之所以如此顺利,是因为我们的机器人及其抓手和 Heller 加工中心,以及所有其他部件都是相互联网的,并且与 KUKA 云联网。因此,其他制造商的产品可以轻松集成到智能生产环境中。从 KUKA 连接盒中收集所有数据并上传到云。直观清晰的仪表板让工人和管理层,可以总览所有部件并控制整个生产过程。