Industrie 4.0 in der Praxis: Referenzen und Erfolgsgeschichten

KUKA treibt die digitale Transformation maßgeblich voran. Im Rahmen von Partnerschaften verfolgt KUKA klare Ziele: Eine industrielle Produktion auf Herausforderungen und Anwendungsfälle vorzubereiten, die heute noch unbekannt sind – und das möglichst greifbar.

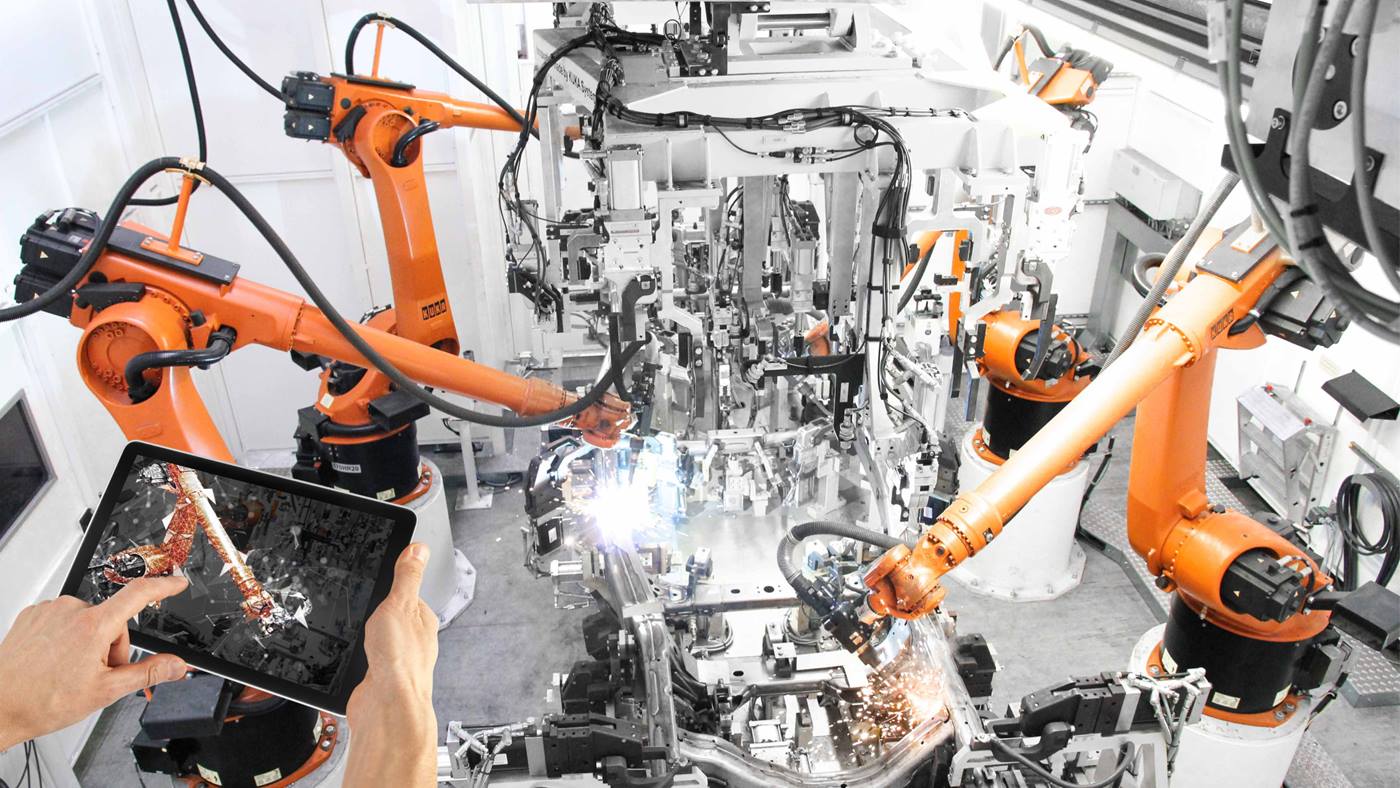

KUKA und SAP: Industrie 4.0 in laufender Produktion

Die positiven Effekte der Digitalisierung zeigen sich in der Krise: Wenn eine Maschine oder ein Industrieroboter unerwartet Schaden nimmt, stillsteht, die Performance nicht mehr passt oder Lieferketten wegbrechen, muss für die Bewältigung des Problems mit übergeordneten Softwaresystemen zusammengearbeitet werden. Hier kommt SAP als Softwaresystem-Anbieter ins Spiel.

Anhand einer Fertigungszelle in der hauseigenen Zerspanung von KUKA führen wir zusammen mit SAP vor, wie industrielle Digitalisierung gelingt. In echter Produktionsumgebung findet eine SAP Asset Intelligence Network (SAP AIN) Implementierung mit einem KUKA Roboter statt. Ziel ist es, eine industrielle Produktion durch die gezielte Erhebung und Auswertung von Daten auf Herausforderungen und Anwendungsfälle vorzubereiten, die heute noch unbekannt sind.

KUKA in der Open Industry 4.0 Alliance

Damit die digitale Transformation in Europa nicht durch Insellösungen und inkompatible Standards verlangsamt wird, müssen die Maschinen all der hochautomatisierten Fabriken und Anlagen die gleiche Sprache sprechen: Es braucht ein herstellerneutrales, standardisiertes und für alle offenes Ökosystem, in das auch Logistik und Services eingebunden sind. Genau dazu wurde 2019 die Open Industry Alliance gegründet: Namhafte Unternehmen aus den Bereichen Maschinenbau, Industrieautomation und Software haben sich hier zusammengeschlossen, um ein sogenanntes Open Industry 4.0 Framework zu entwickeln – und KUKA ist an vorderster Stelle mit dabei. Jedes Mitglied der Allianz stellt seine Kernkompetenzen zur Verfügung, um Bereiche wie Konnektivität, Datenmanagement, IT-Sicherheit und Kooperationsmöglichkeiten zu standardisieren. Und die Industrie in ganz Europa profitiert von einem offenen, standard-basierten und kompatiblen Angebot für die Gesamtstrecke vom Objekt in der Werkhalle bis zum Service.

KUKA Roboter in der LEGO Cloud

Forschung ist für KUKA unerlässlich. Dazu gehört auch die stete Kooperation mit Universitäten und renommierten Instituten auf der ganzen Welt. Einer unserer Forschungspartner ist die Universität Aalborg in Dänemark. Hier wollte ein Forschungsteam zeigen, wie einfach sich diverse Maschinen in einer Produktionshalle mit der Cloud vernetzen lassen. Die Forscher nutzten dazu einfach die offene Referenz-Architektur der von uns mitgegründeten Open Industry 4.0 Alliance. So konnten sie über ein Edge Interface unserer Tochter Device Insight einen KUKA Roboter mit der Microsoft Azure Cloud der Lego Gruppe verbinden. Aus zwei Zuführstationen, einer Handstation und einer KUKA-Roboterzelle entstand eine kleine, smarte Produktionslinie, die LEGO Bausteine individuell montieren und verpacken kann.

Globale Remote-Service-Plattform von Device Insight

Krones ist ein führender Hersteller von Prozess-, Abfüll- und Verpackungsanlagen. Kunden, die sich für eine Anlage von Krones entscheiden, betätigen eine große Investition und erwarten daher zurecht einen schnellen und sicheren Customer Support. Die KUKA Tochter Device Insight lieferte Krones auf Basis von CENTERSIGHT® eine globale Remote-Service-Plattform.

Mit dieser können sich Krones‘ Servicetechniker mit allen der mehr als 20.000 Anlagen weltweit verbinden – bis hinab auf die Steuerungsebene einzelner Komponenten.

Krones-Kunden geben dazu einfach per Mail oder per Knopfdruck das Zeitfenster und den Zugriff auf ihre Anlage frei. Wird der Remote- Service-Vorgang gestartet, dokumentiert Krones jede durchgeführte Tätigkeit in CENTERSIGHT®. So behalten die Krones-Kunden die volle Kontrolle, Transparenz und Rechtssicherheit – und Krones den Überblick über sämtliche Vorgänge auf einer Maschine. Nicht zuletzt sorgt CENTERSIGHT® auch für mehr Nachhaltigkeit: Denn Krones-Techniker müssen jetzt nur noch dann zum Kunden reisen, wenn vorher über den Remote-Service geklärt wurde, ob es wirklich nötig ist.

KUKA Versuchsanlage mit 5G

Für viele Modernisierungswünsche reichen bisherige Funktechniken wie WLAN oder 4G nicht aus: Die Übertragungsraten sind zu gering und es kann passieren, dass sicherheitsrelevante Daten nicht schnell genug ankommen. Der neue Standard 5G verbindet jedoch die für die Produktion erforderliche hohe Bandbreite mit der nötigen Zuverlässigkeit. Aktuell befindet sich 5G für die Industrie noch in einem Entwicklungsstatus.

KUKA arbeitet jedoch bereits daran, dass 5G auf lange Sicht die bisherigen Funktechnologien ablöst. Beispielsweise haben wir unsere Versuchsanlage „Smart Production Center“ in Augsburg mit 5G Technologie ausgestattet: Mehrere mit 5G vernetzte mobile Plattformen machen es möglich, dass die Anlage die verschiedensten Fabrikate produzieren kann – von der Waschmaschine über Fahrradrahmen bis hin zu Karosserieteilen.

KUKA verbindet

Ein KUKA-Roboter arbeitet nahtlos mit Bearbeitungszentren eines anderen Herstellers zusammen: Dank der KUKA SmartProduction Umgebung kein Problem. Sie kommt zum Beispiel in einem unserer Use Cases zum Einsatz. In einer vollautomatisierten und vernetzten Roboterzelle nimmt unser Roboter mit seinen pneumatischen Greifern der Firma Zimmer Gussbauteile auf und übergibt sie einem Bearbeitungszentrum der Firma Heller. Dieses bohrt und fräst die Bauteile. Anschließend entnimmt sie der Roboter wieder und entgratet sie. Damit er auch ein zweites Bearbeitungszentrum versorgen kann, ist er auf einer Lineareinheit verbaut, die ihm vollen Bewegungsspielraum ermöglicht.

Die Zusammenarbeit funktioniert so reibungslos, weil sowohl unser Roboter als auch seine Greifer und die Heller Bearbeitungszentren sowie alle weiteren Komponenten miteinander und mit der KUKA Cloud vernetzt sind. Produkte anderer Hersteller können also problemlos in die SmartProduction-Umgebung eingebunden werden. In der KUKA Connectivity Box werden alle Daten gesammelt und an die Cloud weitergegeben. Ein übersichtliches Dashboard gibt Werkern und Management die Übersicht über alle Komponenten und die volle Kontrolle über den gesamten Produktionsprozess.