Industrie 4.0 na prática: Referências e histórias de sucesso

A KUKA impulsiona de forma determinante a transformação digital. No âmbito de parcerias a KUKA segue metas claras: preparar uma produção industrial para desafios e casos de aplicação que hoje ainda são desconhecidos – e isso da forma mais tangível possível.

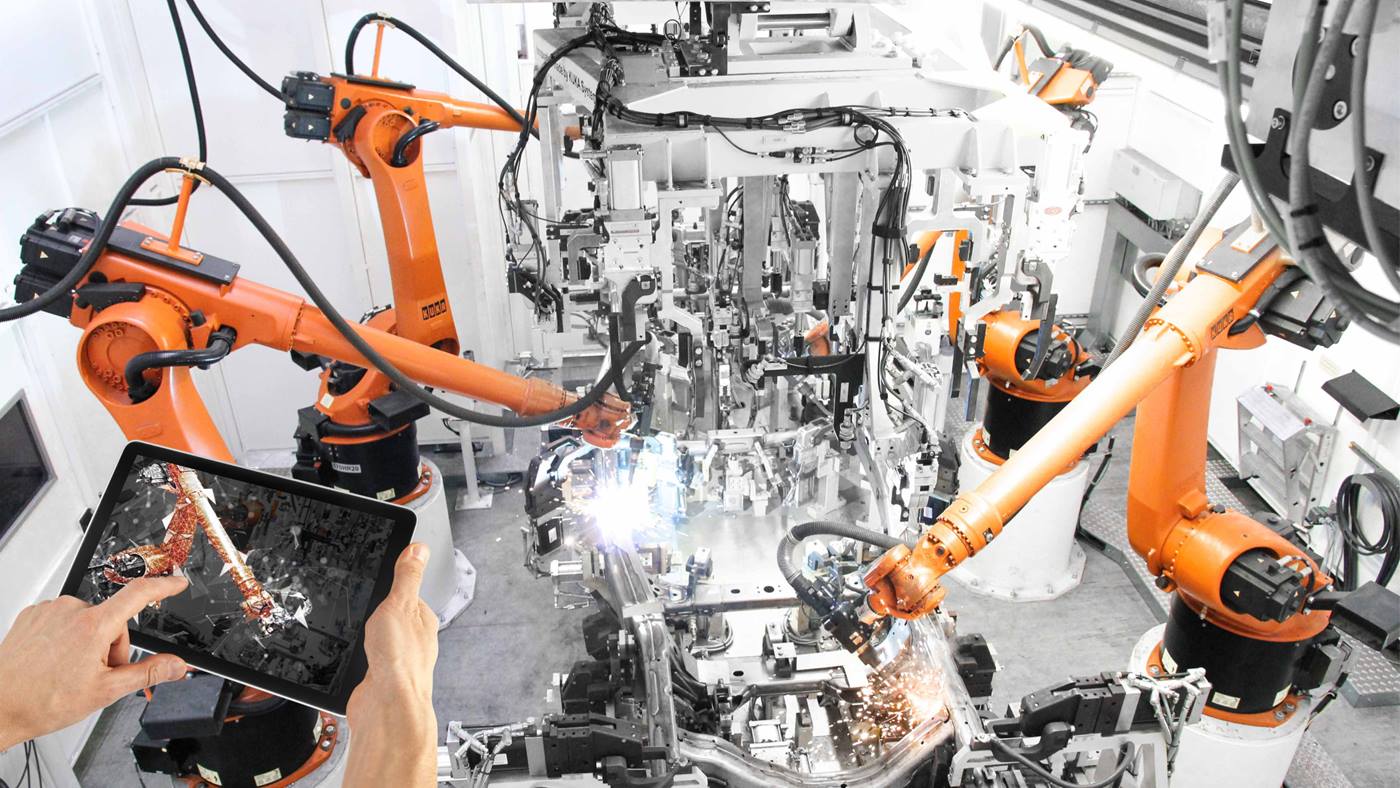

KUKA e SAP: Industrie 4.0 na produção em andamento

Os efeitos positivos da digitalização se mostram na crise: quando uma máquina ou um robô industrial sofre dano ou para inesperadamente, o desempenho não é mais apropriado ou cadeias de fornecimento rompem, é necessário trabalhar junto com sistemas de software superiores para solucionar o problema. Aqui a SAP entra em jogo como provedor de sistema de software.

Com base em uma célula de fabricação na usinagem própria da KUKA apresentamos, junto com a SAP, como é possível realizar a digitalização industrial. Em ambiente de produção real ocorre uma implementação SAP Asset Intelligence (SAP AIN) com um robô KUKA. O objetivo é preparar uma produção industrial através do levantamento e avaliação objetiva de dados para desafios e casos de aplicação, que hoje ainda são desconhecidos.

KUKA na Open Industry 4.0 Alliance

Para que a transformação digital na Europa não seja retardada por soluções isoladas e padrões incompatíveis, as máquinas devem falar a mesma língua de todas as fábricas e instalações altamente automatizadas: é necessário um ecossistema neutro de fabricante, padronizado e aberto para todos, no qual também está integrada a logística e serviços. E é justamente para isso que em 2019 foi fundada a Open Industry Alliance: empresas de renome das áreas de engenharia mecânica, automação industrial e software se uniram aqui para desenvolver um assim chamado Open Industry 4.0 Framework – e a KUKA está bem à frente. Cada membro da aliança disponibiliza suas competências principais para padronizar áreas como conectividade, gestão de dados, segurança de TI e possibilidades de cooperação. A indústria em toda a Europa se beneficia de uma oferta aberta, baseada em padrões e compatível para todo o percurso, do objeto no pavilhão de fábrica até o service.

Robô KUKA na LEGO Cloud

A pesquisa é imprescindível para a KUKA. Isso inclui também a constante cooperação com universidades e institutos renomados em todo o mundo. Um dos nossos parceiros de pesquisa é a Universidade de Aalborg na Dinamarca. Aqui uma equipe de pesquisa queria mostrar como é possível integrar diversas máquinas em um pavilhão de produção com a nuvem. Para isso, os pesquisadores usaram simplesmente a arquitetura de referência aberta, Open Industry 4.0 Alliance, da qual somos co-fundador. Dessa forma, através de uma interface Edge da nossa filial Device Insight, eles puderam unir um robô KUKA com a Microsoft Azure Cloud do Grupo LEGO. A partir de duas estações de alimentação, uma estação manual e uma célula de robô KUKA, surgiu uma pequena linha de produção inteligente, que pode montar e embalar peças de LEGO de forma personalizada.

Plataforma Remote Service global da Device Insight

Krones é um fabricante líder de sistemas de processo, enchimento e embalagem. Clientes que se decidem por uma instalação da Krones, realizam um grande investimento e, por isso, esperam um Customer Support rápido e seguro. A filial KUKA Device Insight forneceu à Krones uma plataforma Remote Service global com base na CENTERSIGHT®.

Com ela, os técnicos de serviço da Krones podem se conectar com as mais de 20.000 instalações em todo o mundo – até o nível de comando de componentes individuais.

Para isso, os clientes da Krones simplesmente liberam a janela de tempo e o acesso à sua instalação por meio de e-mail ou por pressionamento de um botão. Quando o procedimento Remote Service é iniciado, a Krones documenta cada atividade realizada na CENTERSIGHT®. Assim, os clientes da Krones mantêm o total controle, transparência e segurança jurídica – e a Krones, a visão geral de todas as operações em uma máquina. Não por último, a CENTERSIGHT® também proporciona maior sustentabilidade: pois agora os técnicos da Krones só precisam se deslocar até o cliente, se anteriormente foi esclarecido através do Remote Service, que isso realmente é necessário.

Instalação experimental da KUKA com 5G

Para muitos desejos de modernização as tecnologias de rádio atuais como WLAN ou 4G não são suficientes: as taxas de transmissão são muito baixas e pode acontecer que dados relevantes de segurança não cheguem com rapidez suficiente. O novo padrão 5G, contudo, conecta a ampla largura de banda exigida para a produção, com a necessária confiabilidade. Atualmente, o 5G ainda se encontra em um estado de desenvolvimento para a indústria.

No entanto, a KUKA já está trabalhando para que o 5G substitua, a longo prazo, as tecnologias de rádio atuais. Por exemplo, equipamos a instalação experimental "Smart Production Center" em Augsburg com tecnologia 5G: várias plataformas móveis integradas com 5G permitem que a instalação possa produzir os mais diferentes produtos – da máquina de lavar roupa, passando por quadros de bicicleta, até peças de carroceria.

KUKA une

Um robô KUKA trabalha sem problemas com centros de usinagem de outro fabricante: sem problemas, graças ao ambiente KUKA SmartProduction. Ele é usado, por exemplo, em um dos nossos Use Cases. Em uma célula de robô totalmente automatizada e integrada, o nosso robô apanha componentes fundidos com suas garras pneumáticas da empresa Zimmer, e os entrega a um centro de usinagem da empresa Heller. Este perfura e fresa os componentes. Em seguida, o robô os retira novamente e faz o rebarbamento dos mesmos. Para que ele também possa alimentar um segundo centro de usinagem, ele está instalado sobre uma unidade linear, que lhe possibilita pleno espaço de movimento.

A cooperação funciona de forma tão harmoniosa porque, tanto o nosso robô como também as garras e os centros de usinagem Heller, bem como todos os demais componentes, estão integrados entre si e com a KUKA Cloud. Portanto, produtos de outros fabricantes podem ser integrados sem problemas no ambiente SmartProduction. Na KUKA Connectivity Box todos os dados são coletados e repassados à cloud. Um dashboard visualizável fornece aos trabalhadores e à gestão a visão geral de todos os componentes e o controle total durante todo o processo de produção.