电动汽车与 KUKA,充满活力的二重组合

为每一个自动化步骤提供专家支持

KUKA 明确关注最先进的自动化技术和面向未来的移动解决方案,塑造了整个电动汽车生产和蓄能装置。我们的专长还包括先进的焊接应用、精确的装配以及对各种电气元件的彻底质量控制。作为可靠的工程合作伙伴,我们与您一起为灵活生产寻找定制解决方案,并在投入运行期间为您提供高效项目管理和全球服务支持。

了解对您感兴趣的自动化可能性和服务:

KUKA科技实现电动驾驶,创新自动化解决方案提升您的生产效率、灵活性和可持续性。

KUKA 明确关注最先进的自动化技术和面向未来的移动解决方案,塑造了整个电动汽车生产和蓄能装置。我们的专长还包括先进的焊接应用、精确的装配以及对各种电气元件的彻底质量控制。作为可靠的工程合作伙伴,我们与您一起为灵活生产寻找定制解决方案,并在投入运行期间为您提供高效项目管理和全球服务支持。

了解对您感兴趣的自动化可能性和服务:

电池单元是模块及电池包生产的基本组件。电动车有三种电池单元格式:棱柱形、圆柱形和袋形。生产在净室和干燥室条件下进行。我们的电池生产机器人满足这些要求,因此非常适合。

从零配件的生产到组件的总成,KUKA 提供适合的生产线。这确保了各个装配步骤同时以专业性兼经济性方式执行。在可能的情况下,我们使用标准化产品,旨在为我们的客户高效而成本低廉地打造生产系统。

燃料电池续航里程长、充电时间短,是气候友好型客运和货运的理想之选。我们为燃料电池安装开发出量身定制的生产系统,旨在从工程阶段开始简单、快速地安装和测试,以降低生产成本。从最初设想到准备量产:凭借 KUKA 的丰富经验,一切问题都能迎刃而解。

在我们的数字工厂中,我们创建了能够自我优化的灵活系统。我们从一开始就通过虚拟工厂模型将整个创造价值链数字化,然后再为客户建立。数字孪生技术能够及早分析周期时间和故障原因,从而顺利启动生产。

每一个产品都是从一个小的零件开始的。使用 KUKA 的标准化电池,可以有效地生产这些产品。在电动汽车变得越来越重要的过程中,我们为搅拌摩擦焊接开发了一款自己的电池解决方案。

电机的生产需要高度自动化和最高的质量标准。为此,KUKA 开发了交钥匙模块化装配系统,涵盖从规划到集成、从小批量产到大批量产的可扩展性。为了确保质量,我们还设计和提供必要的所有检测及测量装置。

电动汽车中安装了大量可由 KUKA 机器人制造的新型电子元件。这些机器人用于高压电缆安装、柔性电缆插接、粘合流程、工件检查以及经典的拧紧和搬运流程。KUKA 机器人的防静电认证可保护敏感工件。对周期时间有严格要求的流程可通过快速的 KR SCARA 和 KR AGILUS 加以解决。KUKA 为创新自动化解决方案提供必要的设备和专业知识。

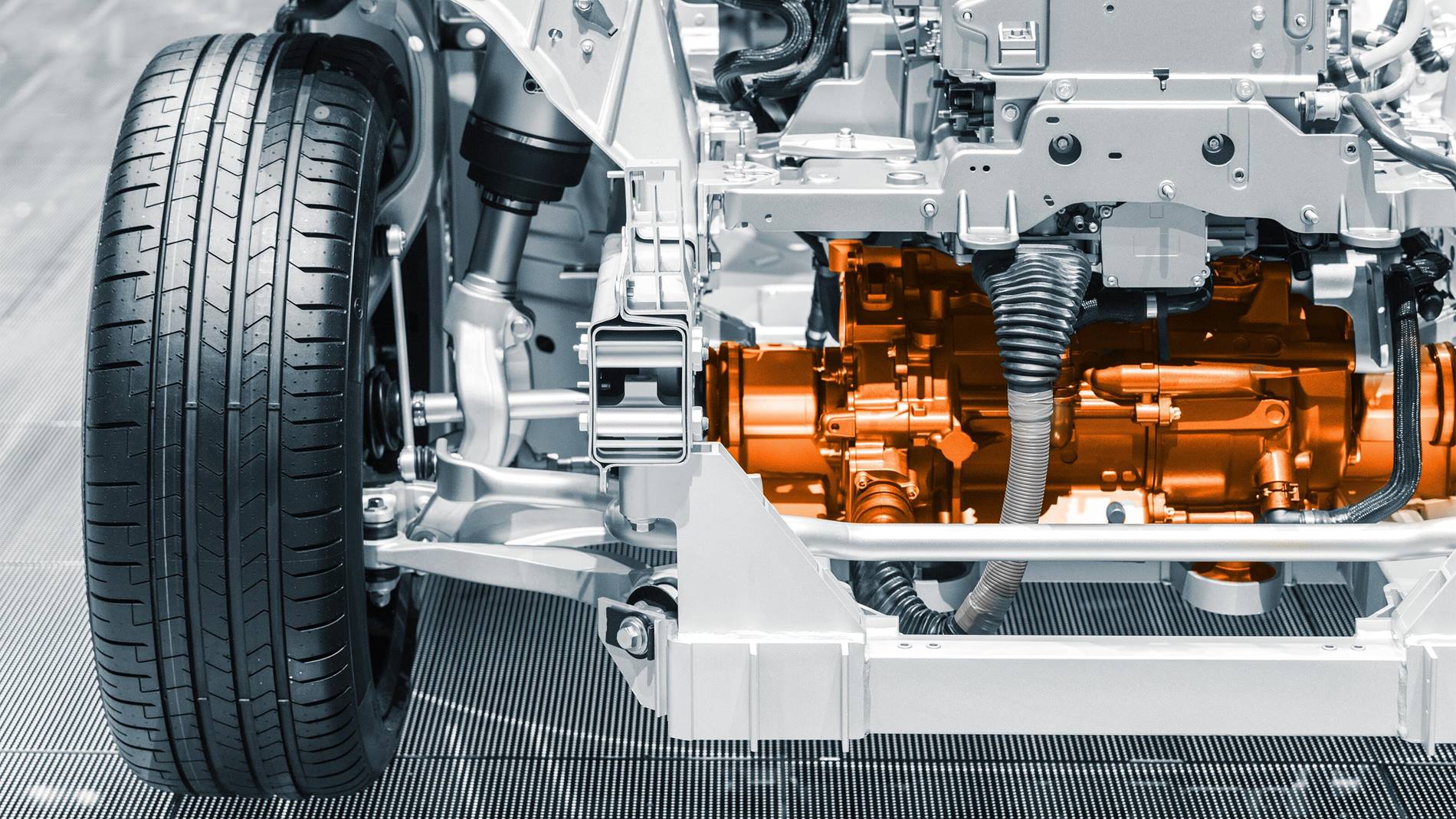

汽车生产中的总装(尤其是车身与底盘装配)要求严苛。这也适用于电机已经集成到车桥模块中的电动汽车。特别具有挑战性的是将重型电池螺栓连接到车身底部。可以使用升降台、工业机器人或自主移动机器人 (AMR) 完成定位。KUKA 根据客户的要求,采用半自动或全自动装配工装提供合适的解决方案。

KUKA 为每种汽车车身提供解决方案,从最小的翻盖到整个白车身。我们的全自动和半自动生产流程树立了新的标准,深受各大品牌和小型制造商的信赖。最佳的接合工艺可确保最佳质量。我们的模块化系统可灵活且个性化适配,从而实现量身定制生产。

自 2010 年以来,KUKA 一直致力于开发电气化动力总成系统的自动化装配系统。我们提供电机、转子、混合动力变速器、车轴和集成车轴系统的装配线。通过创新的自动化,我们支持集成型和紧凑型电子模块的开发。我们专门从事自动化设备的规划、设计、生产和投入运行,为混合动力汽车装配电机、前后车桥和变速器。我们的测试技术可确保功能性。模块化规划和设计的装配系统可实现可扩展且经济高效的生产。

为了确保所有一切总是在正确的时间出现在正确的地点,我们与客户共同制定适合的物流解决方案。KUKA 专家提供全方位无忧套餐,涵盖从自主移动机器人 (AMR) 到工件供料系统,再到仓库物流的整个产品组合。

在电池模块中,电池单元连接在一起。我们提供灵活可靠的工业生产设备以及专业的模块安装项目管理。无论电池形状如何,KUKA 都开发出流程可靠的高压储能系统装配线,从预装到检测站。自动化程度可根据客户个性化需求定制。

现代化电动汽车需要特殊的车身结构和高安全标准,尤其是碰撞测试。KUKA 提供适用于大批量生产的创新自动化解决方案,并满足个性化需求。KUKA SmartProduction 可在一个系统上灵活生产内燃机车型和电动车型,并确保全面的个性化和灵活性。

电池系统是电动汽车的核心组件。在电池包安装过程中,将模块和电子元件一起组装。该流程包括准备外壳件、装配冷却系统、插入电池模块、电气和热集成、安装盖板以及质量和安全测试。我们的可扩展装配线通过零缺陷检验系统实现高效生产。

KUKA 提供专业的项目管理,从设想到成品为客户提供陪伴式服务。我们项目流程设计透明,确保最佳质量。在规划和实施过程中,提供高素质和尽职尽责的员工。我们使用最现代化的交流和项目管理工具进行跨项目及跨文化的合作。您将从我们在国内外的多年经验中获益。

从设计到成品工件,我们在原型机制造上是您合适的合作伙伴。对于原型机和小批量装配,KUKA 提供可升级的和个性化定制的解决方案。我们与客户密切合作并及时实施修订要求。

从最初设想到升级,我们在全球自动化的整个生命周期中为您提供陪伴式服务。您将从高质量的建议和服务获益:

我们提供电池、燃料电池和动力总成系统的测试系统。KUKA 在生产过程中检查储能系统,以确保高质量和安全标准。高性能电池经过严格的测试,包括泄漏和电气测试。每个电池组件都经过多次测试,最后接受 End-Of-Line Test(生产线终端测试)。KUKA 还考虑到出现错误时需要返工。

无论是经典,还是混合动力:我们的装配线可以集成所有的发动机类型。发动机由数百个单件组成,以满足客户的要求。最先进的生产工艺和定制的物流方案补充了 KUKA 的工程专有技术。

从最初设想到可持续废弃处理,我们的整体解决方案将为您提供陪伴式服务。我们象征着在生产电池单元、电池模块和电池包上的持续创新。从单个机器人到整个生产线和物流解决方案,我们提供量身定制的高效解决方案,以及满足特殊要求的净室机器人。

作为电子工业与汽车工业之间的接口,KUKA 为灯光、显示屏、控制器、计算机、传感器、逆变器和其他电气元件的生产提供量身定制的系统解决方案。凭借广泛的经过认证的防静电机器人、定制软件包以及多年的系统制造专长,我们能够确保最佳质量和最最大经济性。我们提供的产品包括量身定制系统解决方案,范围从方案设计到付诸实施,再到维护。

KUKA 提供专门的机器人解决方案和设备系统,用于生产金属部件和车身部件直至整个车身。我们的自动化解决方案涵盖所有方面,小到盖板,大到整个白车身,包括焊接和压制等流程。我们正在以多点系统树立新的标准。全球客户信赖我们灵活且个性化的工艺程序包。我们与合作伙伴一起致力于节能并优化电耗和二氧化碳排放。我们的仿真工具支持设计可持续生产方案。

作为世界领先的自动化解决方案提供商,我们为所有传动系(从内燃机到电力驱动)编制量身定制的设计方案。本公司的产品组合包括机器人辅助解决方案的规划、设计和制造,以便快速装配发动机、变速箱等。流程规划和售后服务等服务作为补充,我们提供全面的全方位服务。

我们的高精度机器人承担组装和测试汽车座椅以及安装内饰板等任务。通过仿真不同的负载曲线,我们的机器人可确保所有车厢内部组件均符合最高质量和舒适度标准。凭借创新技术和可持续自动化解决方案,我们打造出的电动汽车车厢内部更加耐用和舒适。

随着移动性的改变,对制造工艺提出了新的要求,并要求对传统的汽车生产进行改变。然而,这不仅涉及到汽车制造商本身,而且还涉及到零部件供应商和机械设备制造商。包括电池在内的电动动力总成系统的生产流程与传统内燃机驱动装置的生产流程有本质区别。诸如车削、修磨、打磨等常见的制造流程需要的频率大大降低,而其他流程现在则对此具有决定性意义。KUKA 正在接受这一挑战,并通过 30 多个成功实现的生产系统,能够在这个仍然年轻的市场中积累了丰富经验。因此,在这一背景下我们能够对挑战和机遇作出充分评估,并为我们的客户提供建议。

有一个特别的要素就是市场上的动态变化。我们始终把握住时代的脉搏,未雨绸缪,今天要为明天提供解决方案。我们的目标旨在使前瞻性的技术及早实现可及性,让我们的客户今天就能体验到电动汽车的优势。KUKA 的作法:通过公司内部研发部门,我们精准地评估市场和创新,并积极地塑造,这样我们就能为客户提供理想的建议和支持,并在项目仍在进行过程中将新的工艺方法整合到项目规划中(浮动目标)。

电动汽车制造商面临的另一个挑战是数字化,从项目开始到(虚拟)投入运行和可追溯性 (Traceability)。在电动驱动的车辆中,必须特别注重可追溯性,这一过程步骤迄今在经典驱动方案中只扮演着从属的角色。根据法律规定,电池制造过程中的生产步骤必须严格记录在案。经典的生产设备不提供这种追溯功能,很难实现精准追溯或根本不可能办到。KUKA 通过数字工厂为这一挑战提供了数字化解决方案,并整合生产设备中的自动化文档。这确保了在任何时候都可以实现可追溯性。

狭义上的电动汽车是指通过电网“加油”(充电)的纯电池驱动的车辆。广义上,这也包括所谓的插电式混合动力汽车,它既有一台内燃机,也可以采用电网电流充电实现纯电动行驶,以及通过车上的燃料电池或化石燃料运行的“Range Extender”(增程器)产生所需电力的车辆。所有这些车辆的共同点是,它们都有一个电动动力总成系统和一个车载蓄能器。此外,这一类还包括电动自行车、电动滑板车、电摩、电动车以及电动公交车和电动商用车;越野车、电动船舶,甚至飞机也属于电动汽车这一类。