电池:电动汽车的核心部分

每年使用包括所有测试流程在内的生产设备制造出约 300000 个电池模组。这些模组主要用于电动汽车。但是,这些电池模组设计灵活,所以原则上也可以用于其他应用领域。

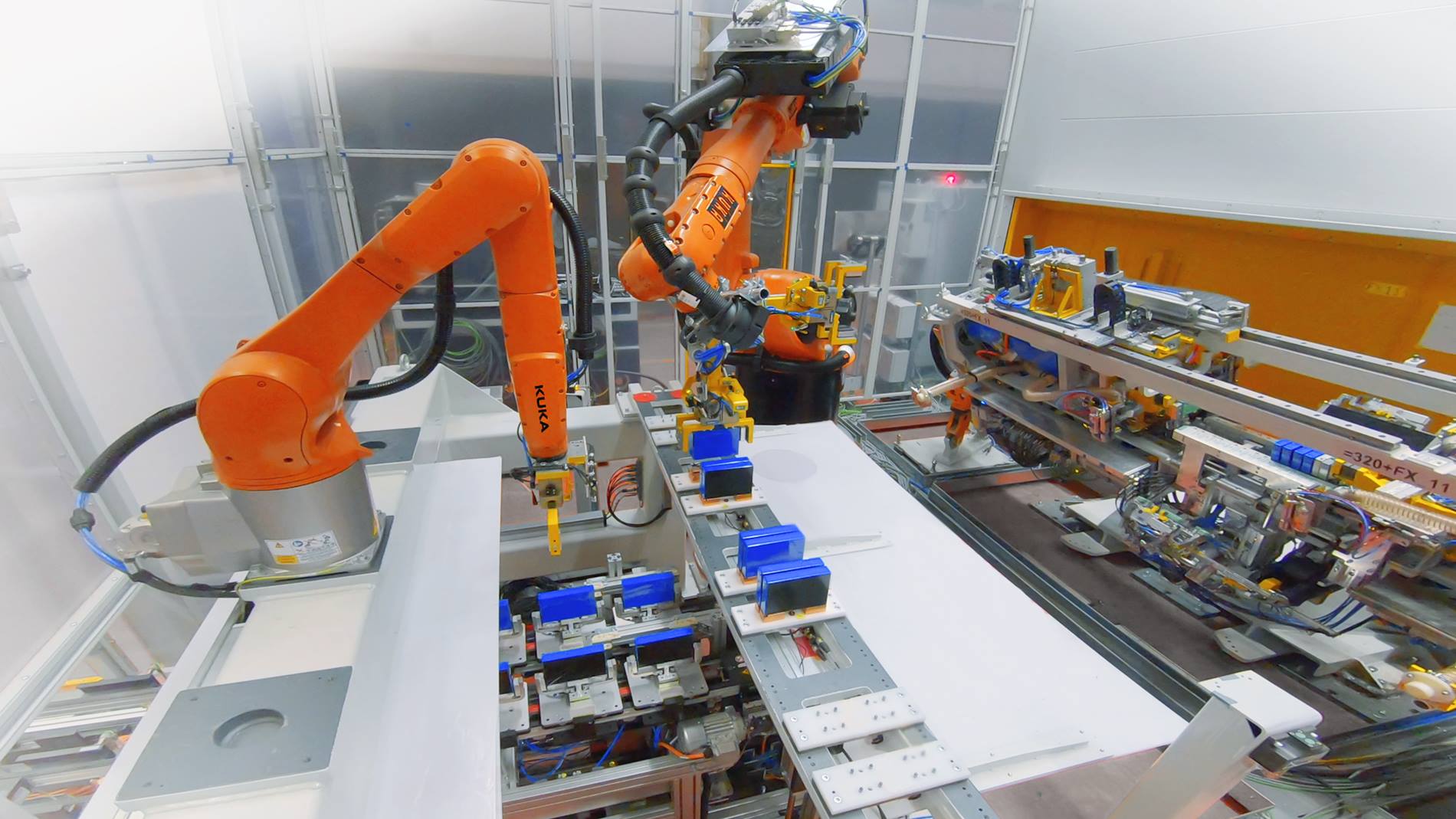

ElringKlinger 作为世界首屈一指的汽车行业系统合作伙伴,使电池模组生产实现自动化。KUKA 为其研发了全自动化设备。

每年使用包括所有测试流程在内的生产设备制造出约 300000 个电池模组。这些模组主要用于电动汽车。但是,这些电池模组设计灵活,所以原则上也可以用于其他应用领域。

自 2020 年秋季起,ElringKlinger 将在 Thale 工厂运用全自动化生产线制造电池模组。对于 ElringKlinger 来说,电动汽车是一个具有重要战略意义的全新业务领域。这家企业作为最早进入德国市场的参与者之一,投资了一条大容量的高度自动化模组生产线。

凭借自行研发的电池模组,我们做好充分准备,迈入全新领域。产品研发和工业化之间的紧密联系使我们面临不可避免的技术挑战。

该设备分成四个主要区域。在第一部分中,测试电池单元并且为装配做准备。在设备第二部分中,运用各个电池单元制造出所谓的原始模组。为此,在“核心阶段装置”中将这些单元汇集到一起,堆成一个所谓的“叠层”。结合使用定位到叠层末端的压板和放置在电池单元一侧的拉杆将叠层压合。借助复杂的激光系统和 KR240 型 KUKA 工业机器人引导的激光光学系统将拉杆焊接到单元叠层的压板上,从而形成原始模组。根据不同需求,将十二个到二十四个电池单元添加到一个电池模组中。

在第三个设备部分中,将电池模组通电并且进行测定。为此安装单元接触系统 (“ZKS”)并且将其与所有单个电池单元的触点焊接在一起。在这个过程中,特殊的挑战在于部件和接合公差非常小以及激光接触焊接也有特殊要求,因为这里需要在热量输入最小的情况下可靠地生成一个较大的接触面。激光焊接技术的优势在于作业无需接触且不施力,同时可以快速、精确、无磨损并且易于控制地执行。所使用的激光扫描仪光学系统确保优秀的接触效果,这样可以灵活设计焊缝的几何形状。

在第四个和最后一个设备区域中,对电池模组进行自动化的电气和机械最终检查。这里主要检查绝缘电阻是否耐受高达五千伏的电压强度。该测试可确保人员和物体避开电气闪络和泄漏电流。然后,用热锚固的罩盖盖住电池盒,以使人员能够安全触摸电池模组并且防止灰尘颗粒进入。最后,将数据矩阵码用激光镭射到电池模组上,以便可以清晰识别出电池模组。

设备的独特之处在于其模块化结构,以确保生产过程的灵活性。“模块化结构对我们来说至关重要,因为它可以快速轻松地响应相关的客户需求”,Mark Laderer 说道。从而可以生产出采用 PHEV2 规格的各种大型电池模组,每个模组配备十二至二十四个电池单元。另外,电池模组内各个电池单元连接方式可能会变化。

我们的目标在于不仅为小客户供应成品,同时也为发展成熟的集团提供个性化解决方案 – KUKA 生产线可以使我们做到两全其美。

这位自动化专家也非常关注溯源性 (Traceability) 这一主题:模组中安装的每个部件都会和过程参数一同分配给最终产品。因此,即使是多年以后,客户也可以查看所有单个电池模组安装了哪些部件以及追溯生产流程的所有步骤。此外,可以在生产过程中更加快速识别出故障并且优化流程。“电池模组生产不仅仅是单个部件的机械组装”,KUKA 电池解决方案 (Battery Solution) 部门的项目主管 Max Fluhrer 解释道。

该设备必须可以针对批次质量作出特定处理,实现灵活的产品配置并且确保上述 100% 的溯源性 (Traceability)。我们非常荣幸能够被 ElringKlinger 选中为合作伙伴,负责这个极具挑战性的任务。