배터리 : 전기 자동차의 중심

모든 검사 공정이 포함된 자동화 생산 시스템으로 연간 약 300,000개의 배터리 모듈을 생산하고 있습니다. 특히 이 배터리 모듈은 전기자동차의 핵심으로 사용됩니다. 하지만 유연하게 설계된 배터리 모듈은 전기자동차 뿐만 아니라 다른 다양한 영역에도 적용될 수 있습니다.

현재 이전 브라우저 버전의 Internet Explorer를 사용하고 계십니다.

최적화된 보기를 위해 브라우저를 업데이트해 주십시오.

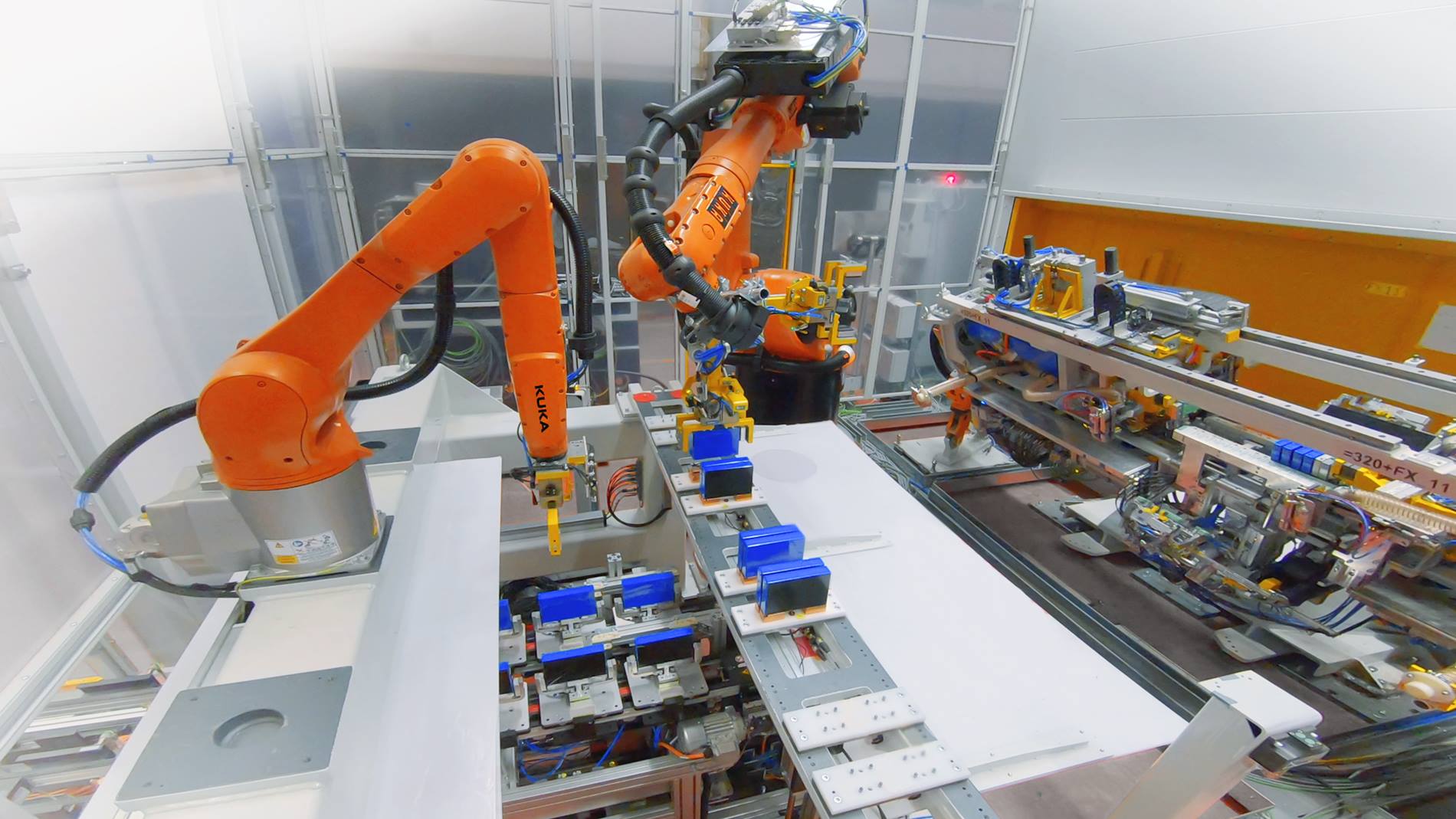

자동차산업의 글로벌 리딩 시스템 파트너 중의 하나인 ElringKlinger 사에서 배터리 모듈 생산 라인을 자동화했습니다. KUKA는 이러한 자동화를 위한 핵심 전자동 시스템을 개발했습니다.

모든 검사 공정이 포함된 자동화 생산 시스템으로 연간 약 300,000개의 배터리 모듈을 생산하고 있습니다. 특히 이 배터리 모듈은 전기자동차의 핵심으로 사용됩니다. 하지만 유연하게 설계된 배터리 모듈은 전기자동차 뿐만 아니라 다른 다양한 영역에도 적용될 수 있습니다.

2020년 가을부터 배터리 모듈은 독일 탈레(Thale)에 위치한 ElringKlinger 공장의 완전 자동화 생산 라인에서 제작될 예정입니다. E- 모빌리티는 ElringKlinger에게 매우 전략적으로 중요한 새로운 비즈니스 영역입니다. 독일 시장의 선두 주자로써 이 기업은 고도로 자동화된 대규모의 모듈 생산 라인에 투자를 아끼지 않고 있습니다.

우리는 자체 개발한 배터리 모듈로 새로운 길을 개척하고 있습니다. 제품의 개발 및 자동화를 구현하기 위해 많은 기술적인 장벽을 극복해야 했습니다.

이 시스템은 4개의 주요 영역으로 구분됩니다. 첫 번째 영역에서는 배터리 셀의 테스트 및 조립 준비 과정이 진행됩니다. 두 번째 시스템 영역에서는 개별 배터리 셀에서 미가공 모듈(raw module)이 생산됩니다. “병합 장치”에서는 이 셀이 이른바 “스택(stack)”으로 불리는 적재 상태로 배열됩니다. 스택의 끝부분에 위치한 압력판 및 배터리 셀 측면에 배치된 엔드 플레이트와 함께 이 스택이 압착됩니다. KUKA 산업용 로봇 모델 KR 240에 의해 가이드되는 레이저 광학장치 및 복합적 레이저 시스템을 통해 이 엔드 플레이트는 셀 스택의 압력판에 용접되고 이런 방식으로 미가공 모듈이 제조됩니다. 요구 사항에 따라서 12~24개의 배터리 셀이 하나의 배터리 모듈로 결합됩니다.

세 번째 시스템 영역에서는 배터리 모듈이 전기적으로 연결되고 측정됩니다. 이를 위해 셀 접점 시스템(“CCS”)이 장착되고 각 개별 배터리 셀의 접점에 용접됩니다. 여기에서 특히 어려운 도전 과제로는 매우 작은 부품 공차와 접합 공차 및 레이저 접촉 용접에 대한 까다로운 요건을 들 수 있는데, 최소 열유입 조건에서 넓은 접점면을 안정적으로 형성해야 하기 때문입니다. 레이저 용접 기술의 이점으로는 힘의 작용 없이 비접촉식으로 작동한다는 점과 고속성, 정밀성, 비 마모성 및 제어가 용이한 점을 들 수 있습니다. 용접심 형상을 유연하게 형성할 수 있는 레이저 스캐너 광학장치는 최적의 접점 결과를 보장합니다.

마지막 네 번째 시스템 영역에서는 배터리 모듈의 자동화된 전기적 및 기계적 최종 라인 테스트가 이루어집니다. 여기에서는 최대 5킬로볼트에 달하는 전계 강도에 대한 절연값이 테스트됩니다. 이 테스트에서는 사람이나 물체가 전기적 섬락으로부터 보호되는지 여부에 대한 검사가 이루어집니다. 이어서 배터리 모듈과의 접촉을 안전하게 하고 분진 입자의 유입을 방지하기 위해 배터리 하우징에 열융착 커버가 부착됩니다. 마지막 공정에서는 배터리 모듈의 정확한 식별을 보장하는 데이터 매트릭스 코드가 배터리 모듈에 레이저로 각인됩니다.

시스템의 특이점으로 생산의 유연성을 보장하는 모듈라 디자인을 들 수 있습니다. Mark Laderer 이사는 “고객의 요구에 신속하고 간단하게 대응할 수 있는 전략으로서 모듈라 디자인은 우리에게 매우 중요한 의미를 갖는다”고 설명합니다. 유닛당 12~24개의 배터리 셀을 갖는 PHEV2 포맷의 배터리 모듈을 다양한 크기로 생산할 수 있습니다. 뿐만 아니라 배터리 모듈 내에서 개별 배터리 셀의 배선 종류도 다르게 설계할 수 있습니다.

우리의 목표는 중소 기업 고객들에게 완제품을 공급하고 대기업 고객에는 차별화된 솔루션으로 대응하는 체계를 갖추는 것입니다. KUKA의 우수한 자동화 시스템을 통해 이 두 가지 목표 모두를 달성할 수 있습니다.

자동화 전문기업 KUKA에서는 Traceability(추적성)에도 주목하고 있습니다: 모듈에 장착된 각각의 부품은 프로세스 파라미터와 함께 최종 제품에 할당됩니다. 이를 통해 고객은 수년 후에도 개별 배터리 모듈에 어떤 컴포넌트가 장착되었는지 확인하고 생산 프로세스의 모든 단계를 추적할 수 있습니다. 또한 생산 프로세스에 존재할 수 있는 결함을 신속하게 식별하고 프로세스를 최적화할 수 있습니다. KUKA 배터리 솔루션 부문의 막스 플루러 프로젝트 책임자는 “배터리 모듈 생산은 개별 부품의 단순한 기계적 조립 그 이상”이라고 설명합니다.

시스템은 배치(batch) 품질에 개별적인 반응 뿐 아니라, 유연한 제품 구성 또한 가능해야 합니다. 그리고 이에 대한 100%의 추적성을 보장해야 합니다. ElringKlinger에서 이런 까다로운 도전 과제를 해결할 파트너로 저희 KUKA를 선정하였다는 사실에 자부심을 느낍니다.