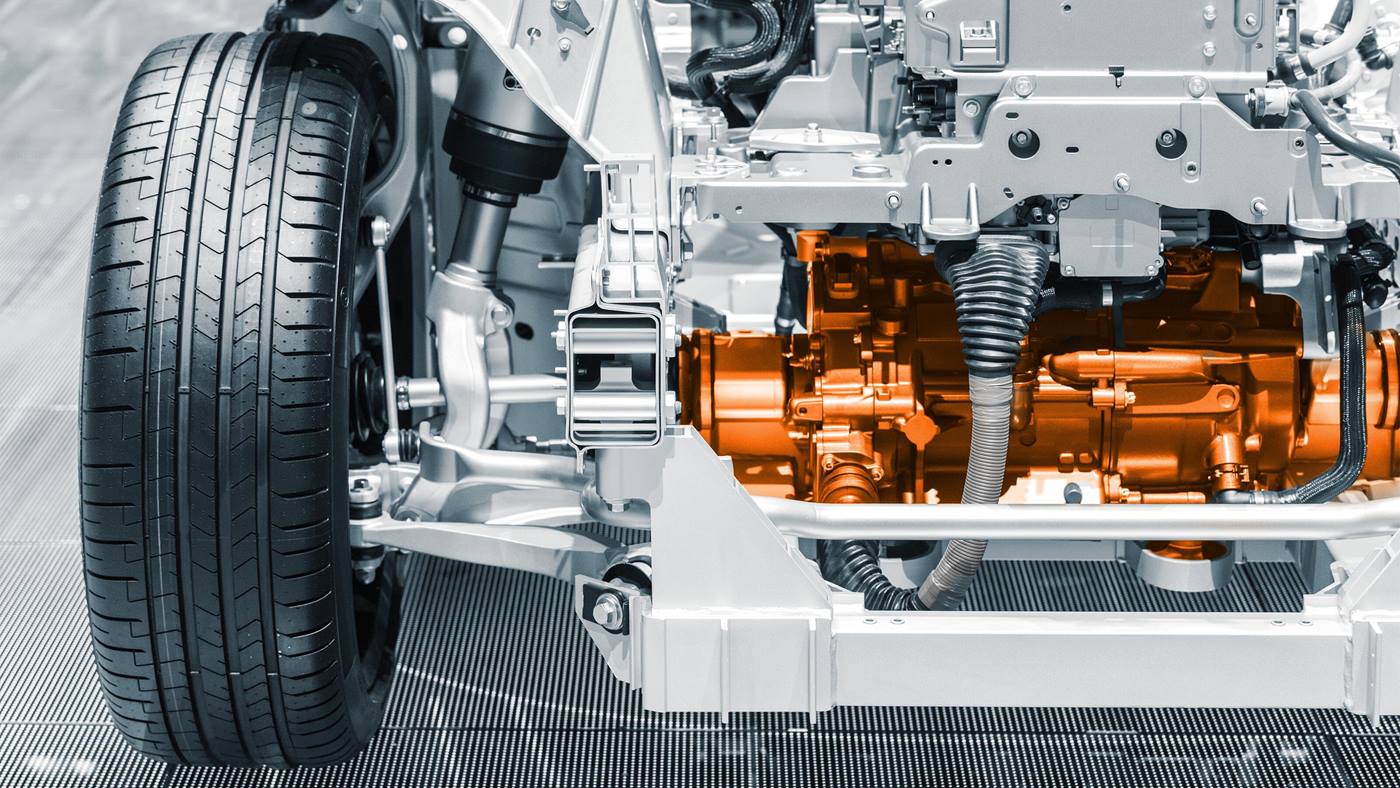

Baterie: Srdce každého elektromobilu

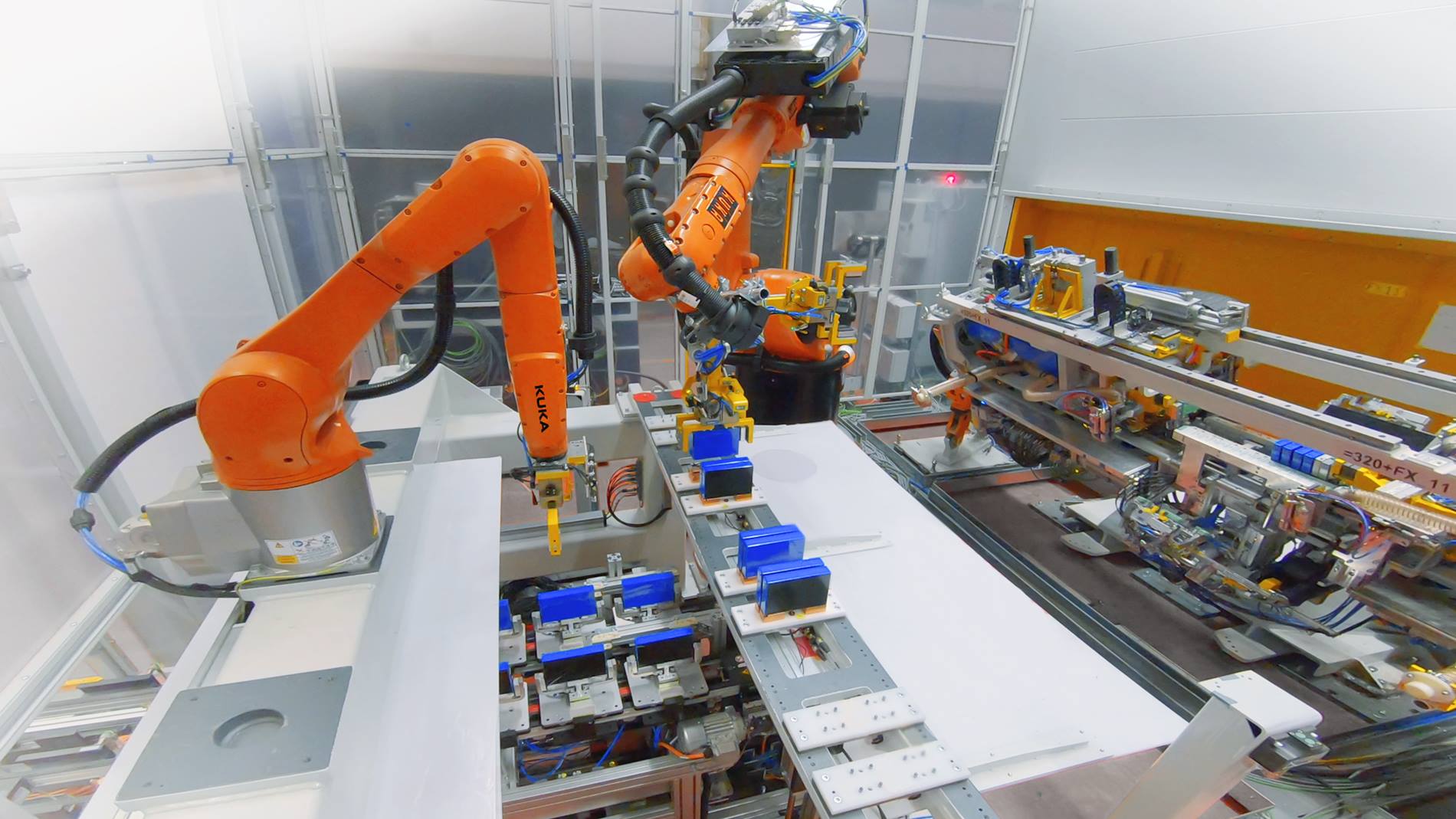

Pomocí výrobního zařízení včetně všech kontrolních procesů má být vyráběno asi 300 000 bateriových modulů ročně. Tyto moduly se budou používat především v elektromobilech. Bateriové moduly jsou ovšem koncipovány i pro použítí i v jiných aplikačních oblastech.