電気自動車の心臓部

すべての試験工程を含め、この設備では主に電気自動車で使用されるバッテリーモジュールを年間約30万個生産しています。バッテリーモジュールはフレキシブルに設計されているため、他のアプリケーションにも使用可能です。

Internet Explorerの旧バージョンのブラウザが使用されています。

最適な表示にするにはブラウザを更新してください

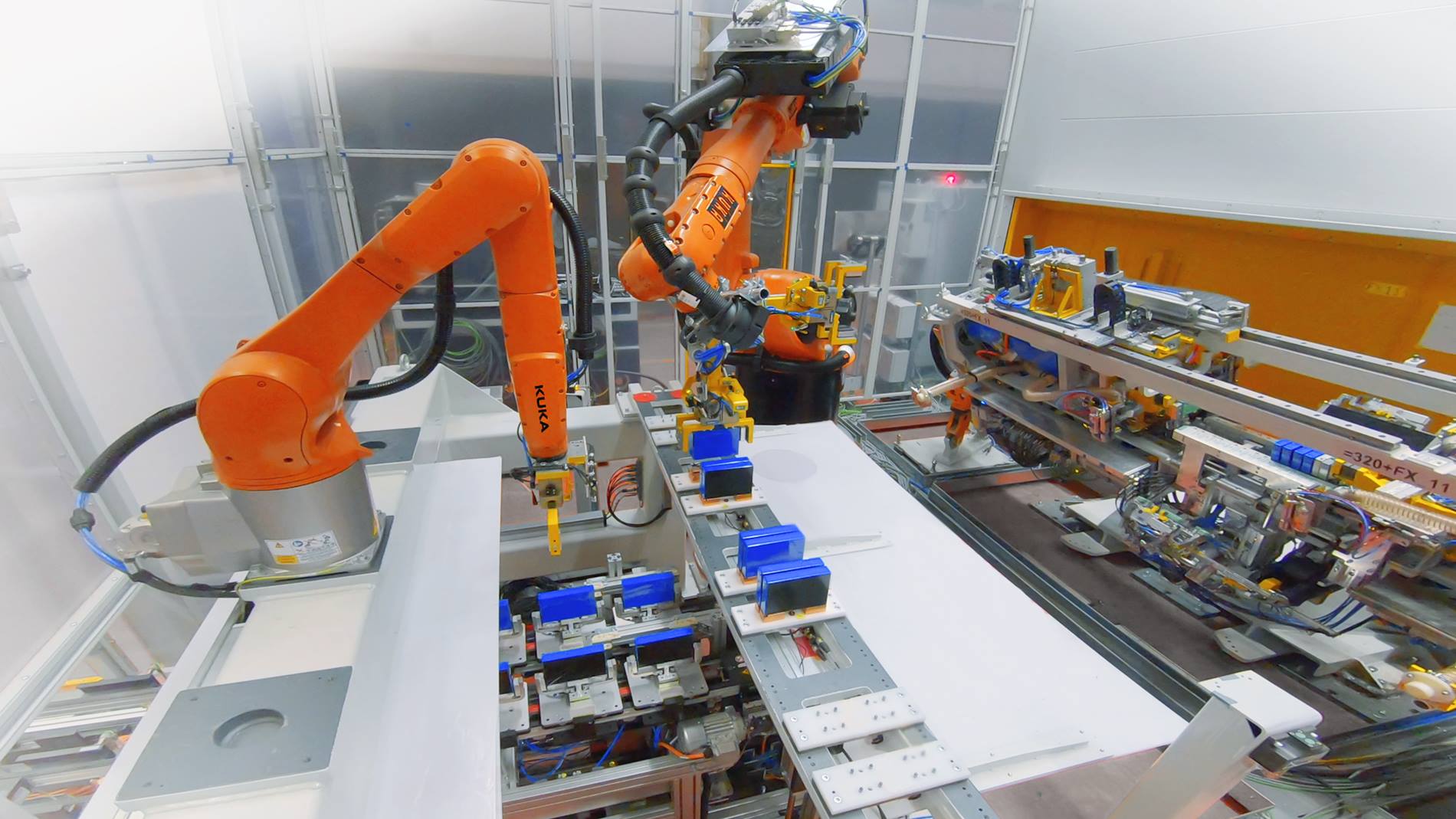

世界の自動車産業をけん引するKUKAのシステムパートナー エルリングクリンガー社では、KUKAが開発した全自動設備でバッテリーモジュール生産を自動化しています。

すべての試験工程を含め、この設備では主に電気自動車で使用されるバッテリーモジュールを年間約30万個生産しています。バッテリーモジュールはフレキシブルに設計されているため、他のアプリケーションにも使用可能です。

2020年秋、ドイツ・ターレのエルリングクリンガー社工場の全自動生産ラインにてバッテリーモジュール生産がスタートします。エレクトロモビリティは、エルリングクリンガー社の戦略的に非常に重要な新しいビジネ分野です。ドイツ市場最初の一社として、大規模で高度に自動化されたモジュール生産ラインに投資しています。

自社開発のバッテリーモジュールで、積極的に新天地を開発しています。製品開発と工業化は密接であり、技術的課題への直面は必然なのです。

生産ラインは4つのセクションに分かれています。

第1のセクションでは、バッテリーセルをひとつひとつテストし、組み立ての準備をします。

第2セクションでは、複数のバッテリーセルをつないで仮モジュールを生産します。「集積デバイス」のなかにセルを配置し、配置されたセルにプレッシャープレートをあて、側面をエンドプレートで固定します。KUKAの産業用ロボットKR240の複雑なレーザーシステムとレーザー光線を用いて、プレッシャープレートとエンドプレートを溶接し、仮モジュールが完成します。要件に応じて12~24個のセルが接合され、1つのバッテリーモジュールを形成します。

第3セクションでは、バッテリーモジュールを電気的に接続し測定します。このために、セル接触システムが個々のセルの接点に取り付けられ溶接されます。ここでは、接着面を大きくして熱入力を最小限に抑えこまなければならない難しさがあるため、極小部品、接合の許容差、レーザー接触溶接には特殊な技術が必要になります。レーザー溶接技術の利点は、非接触、非加重、高速かつ正確な動作、制御しやすく摩耗しないことです。溶接の形状を柔軟に設計できるレーザースキャナー光学が、最適な接合を可能にします。

最後の第4セクションは、バッテリーモジュールの電気的、機械的最終自動検査ラインです。なかでも、ここでは最大5キロボルトの電圧抵抗に対して、絶縁値を検査します。このテストでは、人や物が突然の放電や漏電から保護されることを確認します。その後、バッテリーハウジングにカバーを熱溶着させ、バッテリーモジュールを埃や漏電から保護します。最後に、識別のためのデータマトリクスコードをレーザー照射します。

このシステムの特徴は、生産の柔軟性を確保するモジュール方式です。「お客様のニーズに速やかに応えるためには、モジュール方式が重要でした。」とマルク・ラーデラー氏。PHEV2フォーマットは、ユニットあたり12~24個と、様々なサイズのバッテリーモジュールを製造できます。さらに、バッテリーモジュール内部の個々のバッテリーセルは相互に接続する方法を変えることができます。

KUKAの生産ラインは、専門メーカーから総合メーカーまで、全てのお客様へのソリューション提供を目指しています。

自動化のエキスパートであるKUKAは、トレーサビリティにも注目しました。バッテリーモジュールに取り付けられている部品は全て、工程ごとのパラーメータとともに製品に記録されています。これによりバッテリーモジュールに取り付けられている部品、生産工程のすべてのステップを、何年後でも追跡することができます。また、エラーを速やかに特定し、生産工程を最適化することができます。

KUKA バッテリーソリューション部門プロジェクトマネージャー マックス・フルーラー氏は、バッテリーモジュール生産について「ただ部品を機械的に組み立てるだけではないのです。」と説明しています。

生産ラインは、バッチ品質の個別管理、柔軟な製品構成、100%のトレーサビリティーを確保します。このチャレンジにエルリングクリンガー社のパートナーとして選ばれたことを誇りに思います。