识别、结构化、抓取:这就是箱中取物的工作原理

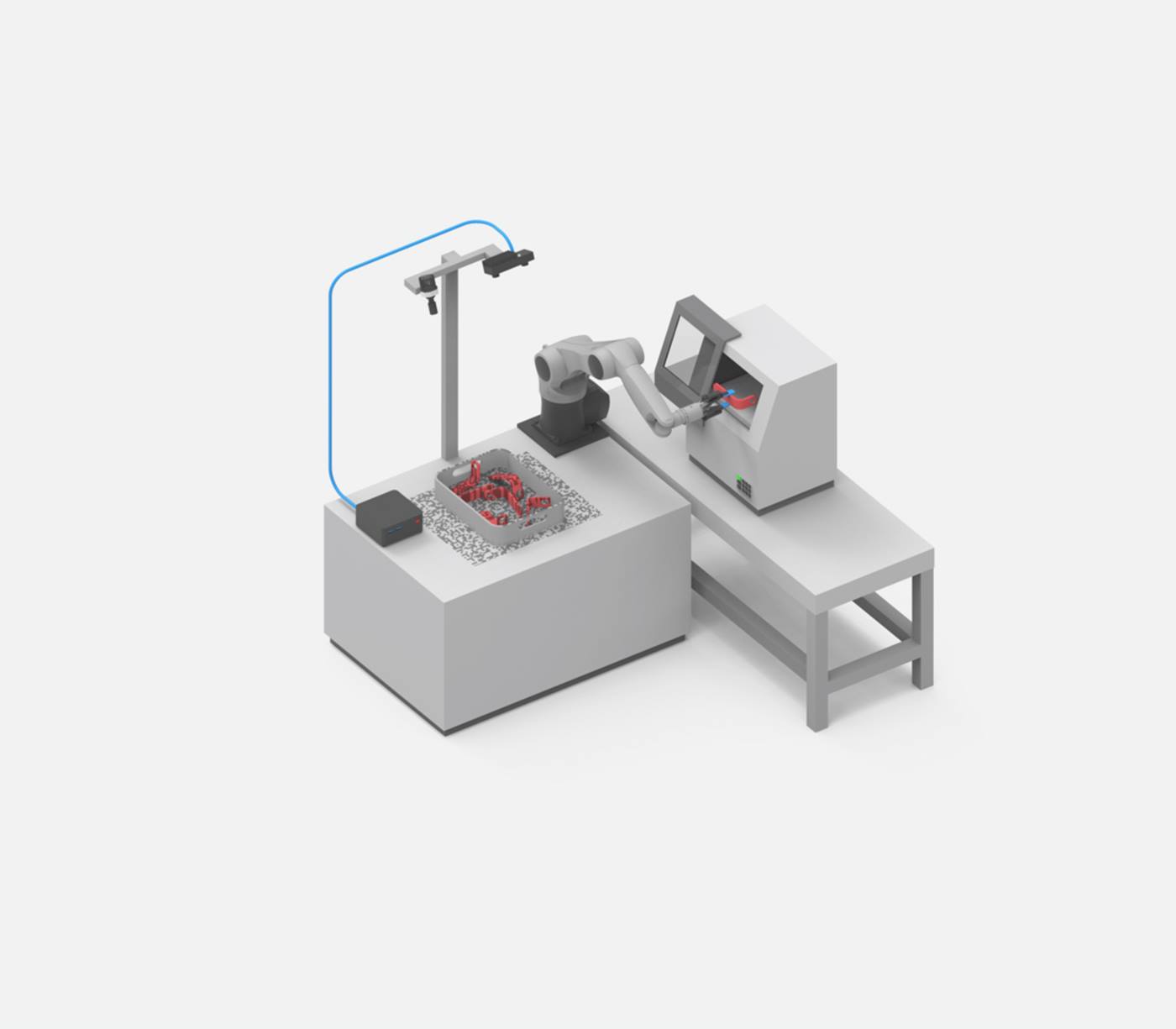

可靠地抓取料箱中的零件,而且不会撞到容器:技术套件 KUKA.SmartBinPicking 可以自动实现这样的作业。这套软件与 Roboception 的视觉识别系统结合使用,可实现零碰撞和不会形成奇点的抓取应用,可用于控制例如 KR AGILUS、KR CYBERTECH 或是 KR IONTEC 等六轴机器人从料箱中抓取零件。

KUKA.SmartBinPicking 软件完美结合了基于人工智能的物体识别功能和精确的机器人轨迹规划。在高速运行时,一个抓取动作就能将零件从料箱中取出,而且不会发生碰撞。

可靠地抓取料箱中的零件,而且不会撞到容器:技术套件 KUKA.SmartBinPicking 可以自动实现这样的作业。这套软件与 Roboception 的视觉识别系统结合使用,可实现零碰撞和不会形成奇点的抓取应用,可用于控制例如 KR AGILUS、KR CYBERTECH 或是 KR IONTEC 等六轴机器人从料箱中抓取零件。