Nerede Windhager yazıyorsa orada Windhager vardır

Uzun vadeli ve değer odaklı düşünceye eğilim, özellikle ısıtıcı pazarında öne çıkmaktadır. Isıtma sistemleri satın alırken artık ekonomi ve sürdürülebilirlik en önemli kriterler arasında yer alıyor. "Biyokütle enerjisiyle ısıtmaya yönelik bu eğilimi erkenden fark ettik ve çevre dostu odunla ısıtma sistemleri, odun talaşıyla ısıtma sistemleri ve verimli peletle ısıtma sistemleri üretiminde uzmanlaştık", diye açıklıyor Windhager Zentralheizung GmbH'nin Genel Müdürü Stefan Gubi.

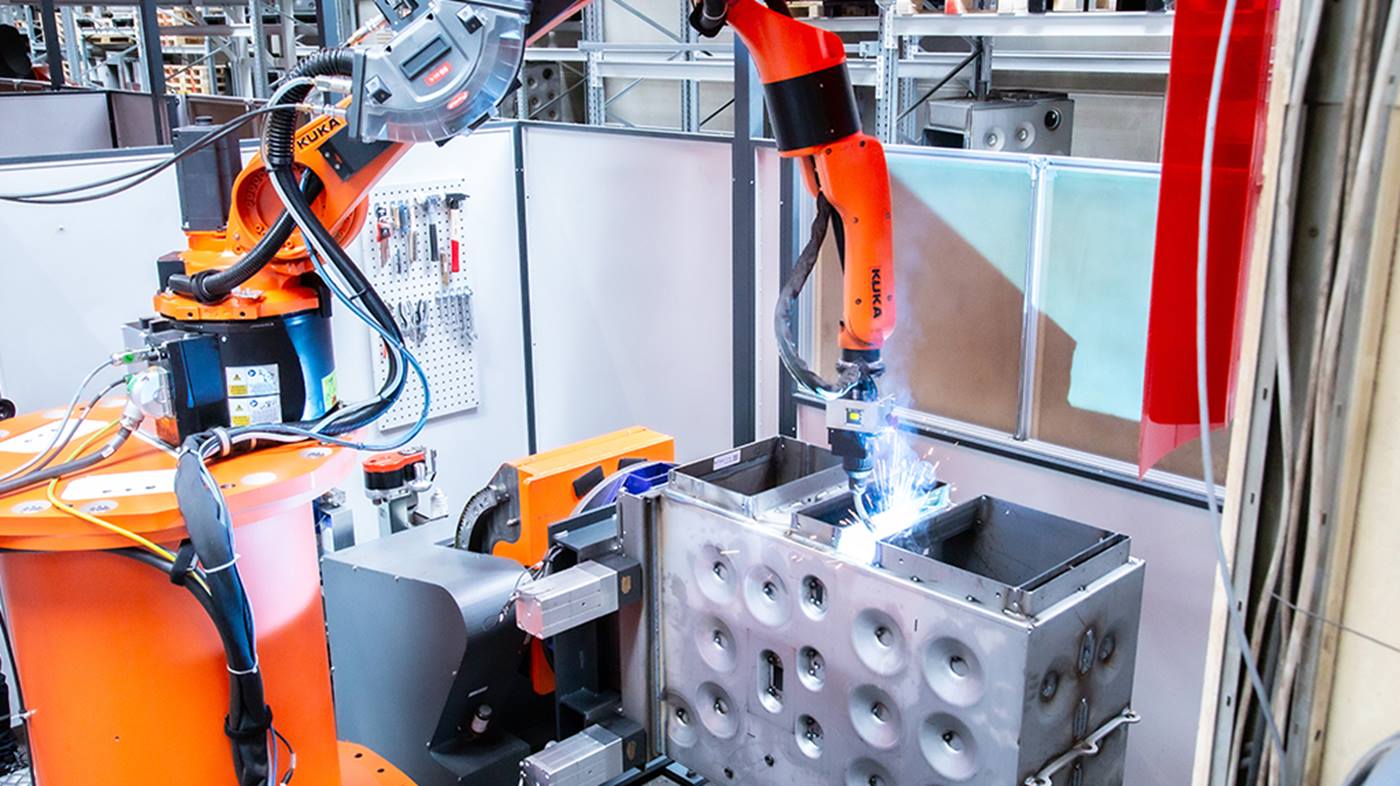

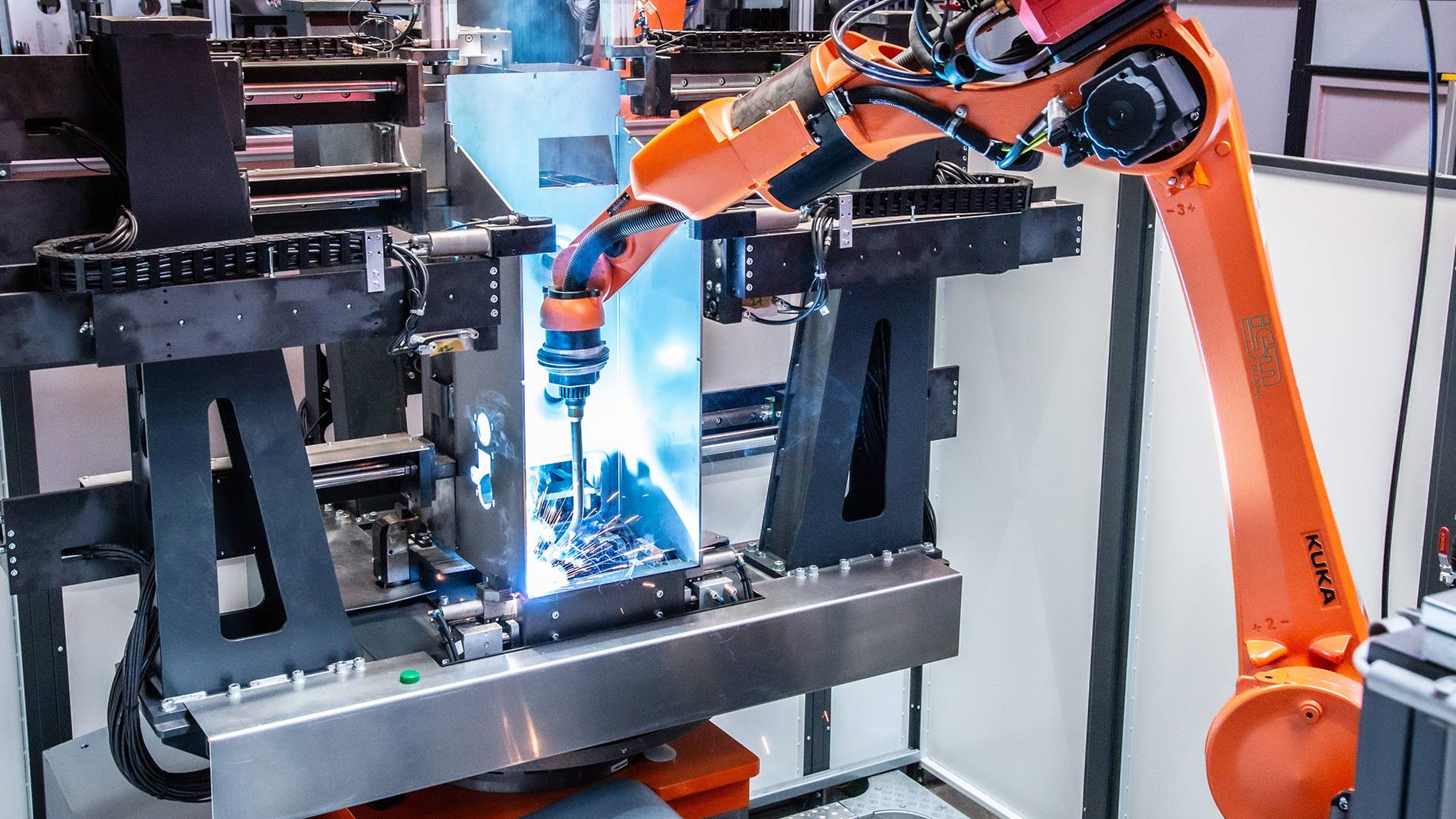

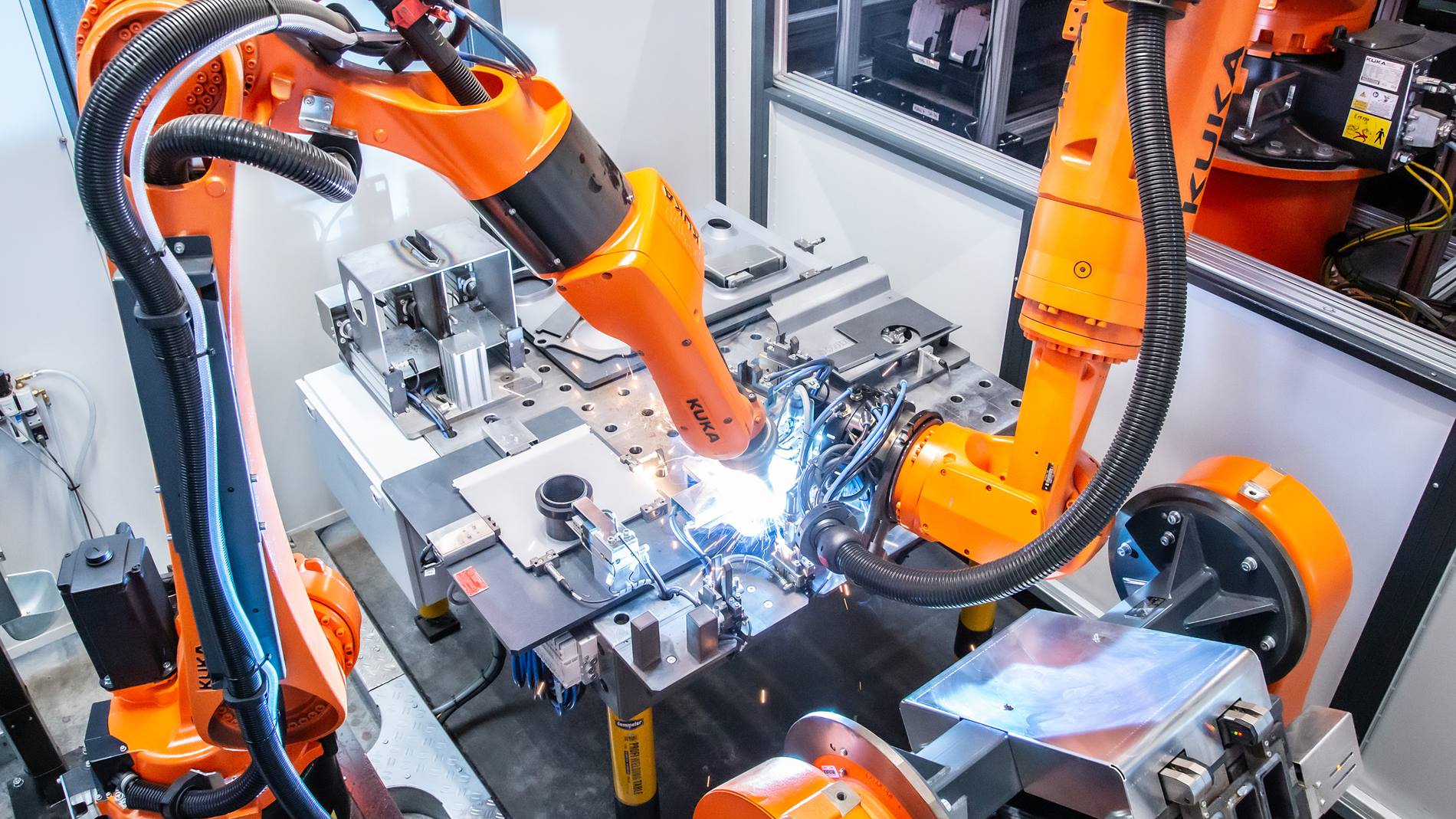

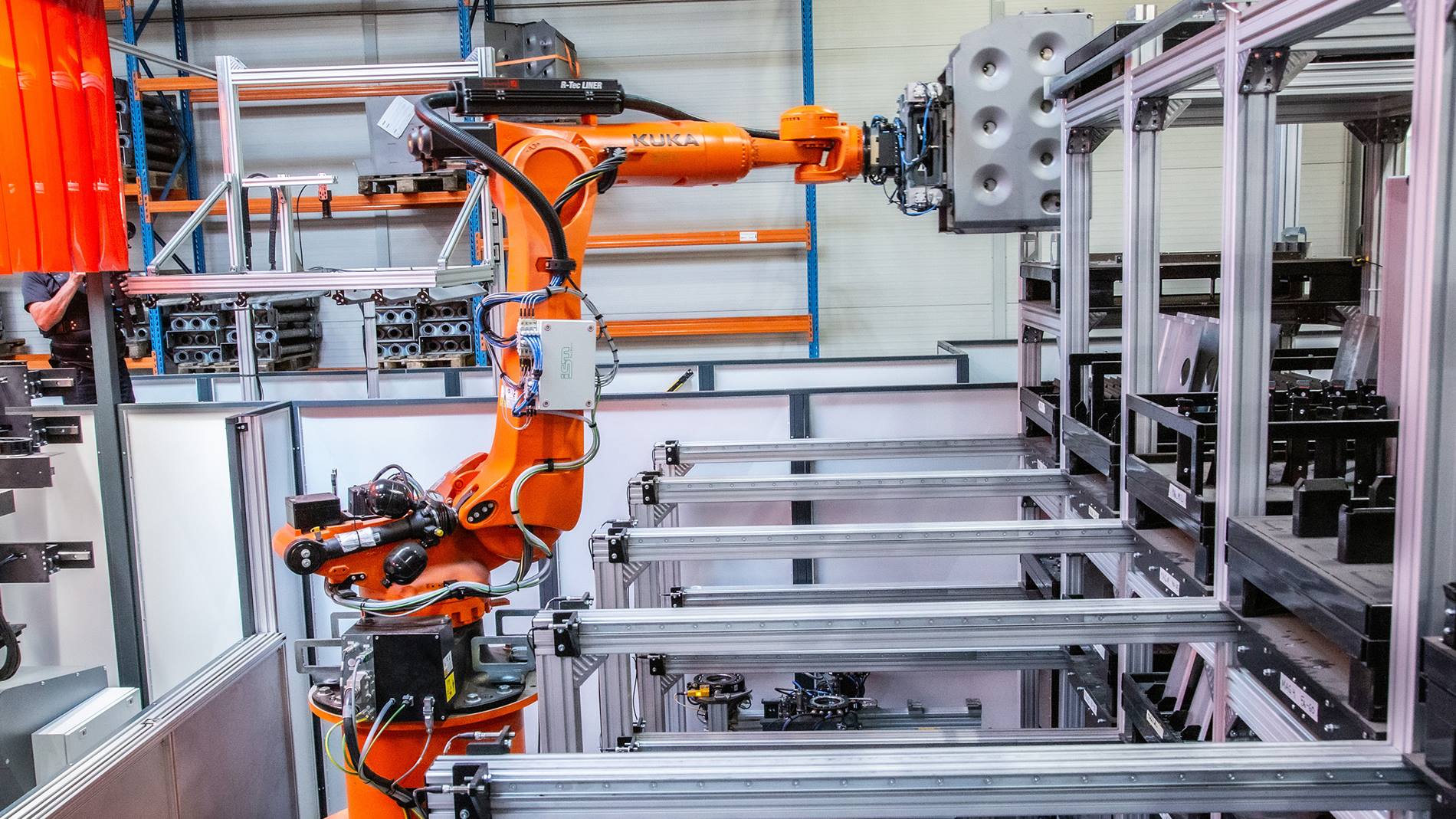

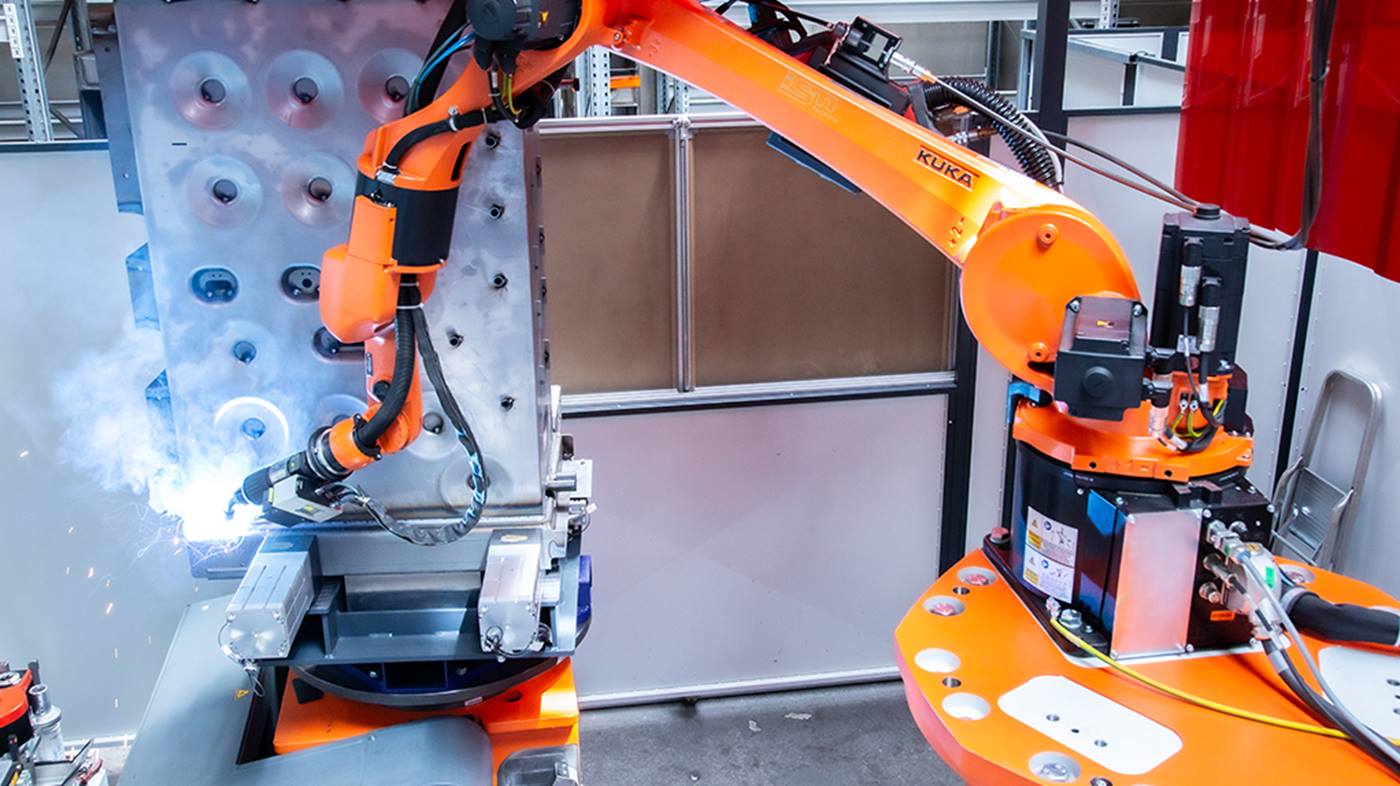

Bugün Seekirchen merkezli aile şirketi, yaklaşık 650 çalışanı ile yenilenebilir enerjiye yönelik kazanların önde gelen üreticilerinden biridir. Geleneksel Salzburg şirketi, ek bir kaynak oluşturmak amacıyla Gmunden yakınlarındaki Pinsdorf'ta 27.000 m2 büyük ısı pompası üretim ve geliştirme merkezi inşa ediyor. 2024'ten itibaren, ısı pompası uzmanı M-Tec ile birlikte burada yılda maksimum 20.000 ısı pompası üretilecek. Ancak Zaisberg/Seekirchen'daki üretim tesisinde kazan üretimi için başta kazan kaynağı olmak üzere yenilikçi üretim teknolojilerine de sürekli yatırım yapılıyor. Odak noktası yüksek derecede dikey entegrasyondur. "Nerede Windhager yazıyorsa, orada da Windhager vardır. Bu nedenle üretim için kendi talebimiz mümkün olduğunca kendi bünyemizde üretim yapmak", diye temin ediyor genel müdür.

"Lazer kesim, delme ve bükme amaçlı sac üretiminde geniş makine parkurunun yanı sıra toz boya sistemimiz de mevcut. Ayrıca elektrikli üretim ve son montaja kadar tamburda parlatma, kaydırarak taşlama ve yüzey taşlama gibi süreçlerde de kendimiz ustalaşıyoruz", diyor Windhager Üretim Müdürü Patrick Heitzinger.