ในขณะที่รถยนต์ไฟฟ้ามีมากขึ้นเรื่อย ๆ การรีไซเคิลแบตเตอรี่ถือว่าเป็นโซลูชันที่เหมาะสมหรือไม่

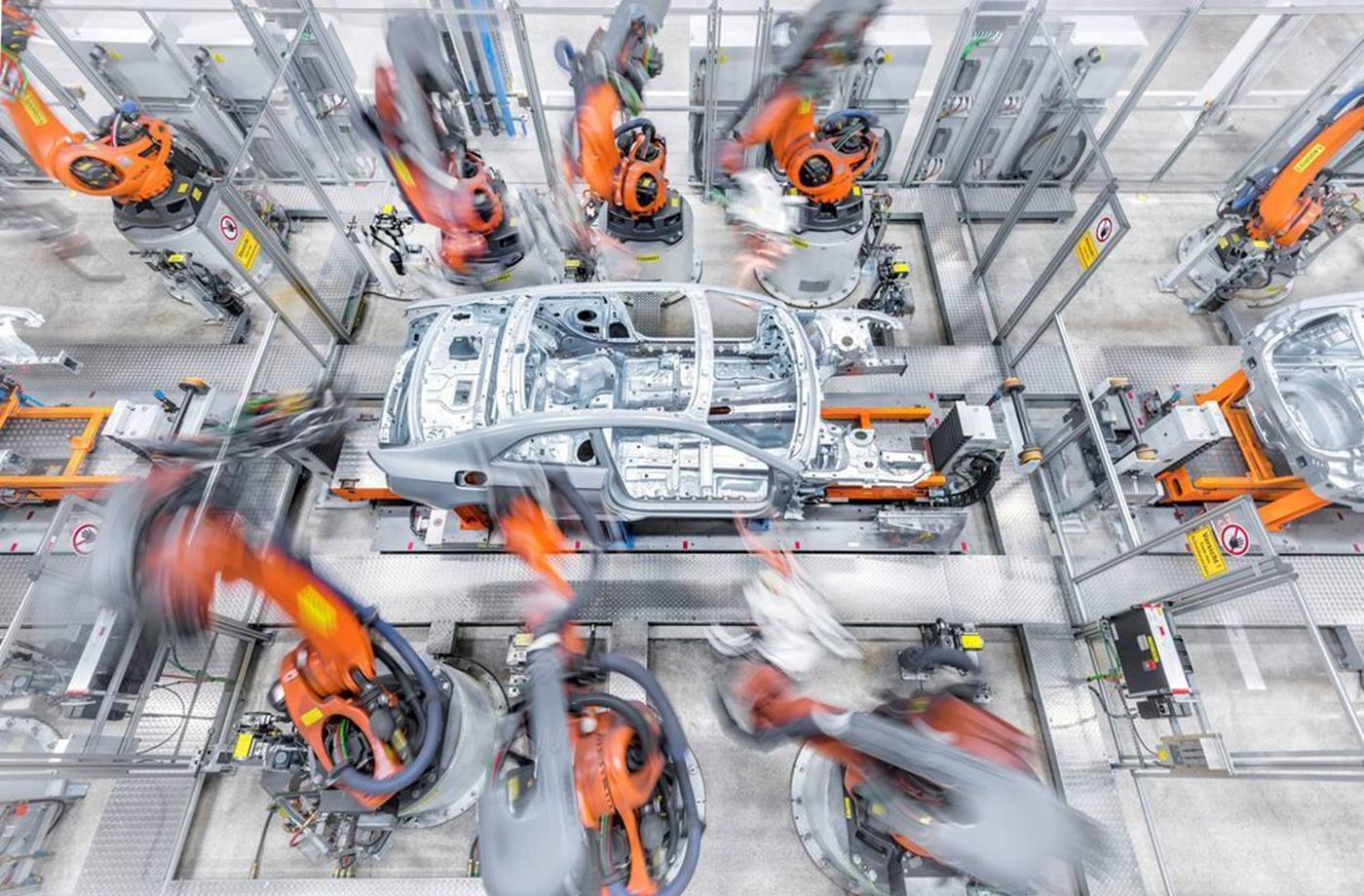

หุ่นยนต์อุตสาหกรรมช่วยให้สามารถรีไซเคิลวัตถุดิบที่มีค่าได้

มีเพียงปัญหาเดียวเท่านั้น นั่นคือรถยนต์ไฟฟ้ามากที่ขึ้นเรื่อย ๆ ทำให้

แบตเตอรี่ที่ใช้แล้วมีปริมาณเพิ่มมากขึ้น เช่นเดียวกัน เนื่องจากปัจจุบันมีอายุการใช้งานเฉลี่ยเพียงประมาณสิบปีเท่านั้น ในขณะเดียวกันวัตถุดิบในการผลิตก็หายากและมีราคาแพงมากขึ้น โซลูชันเพียงอย่างเดียวก็คือ

การรีไซเคิล! และ

หุ่นยนต์อุตสาหกรรมของ KUKA ที่มีบทบาทสำคัญในเรื่องนี้ก็คือหุ่นยนต์อุตสาหกรรม

KR QUANTEC หุ่นยนต์ดังกล่าวช่วยให้

Fraunhofer Institute for Manufacturing Engineering and Automation (IPA) ในเมือง Stuttgart ประสบความสำเร็จในการคิดค้นหาวิธีใน

โครงการวิจัยเรื่อง “DeMoBat – การถอดประกอบแบตเตอรี่และรถยนต์ไฟฟ้าเชิงอุตสาหกรรม”

Fraunhofer IPA ในเมือง Stuttgart และ KUKA ร่วมมือกันมาอย่างยาวนาน

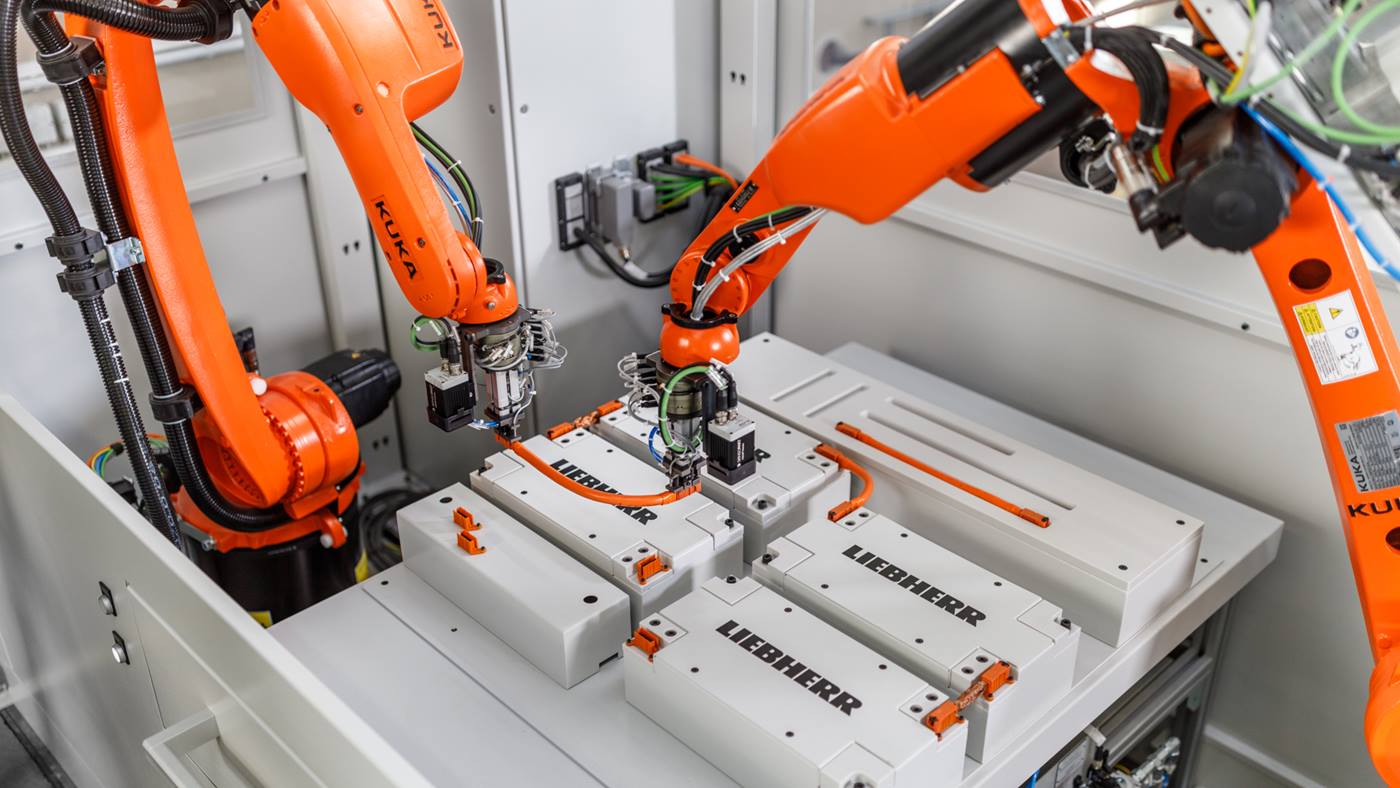

พันธมิตรทั้ง 12 รายร่วมกันทำวิจัยในช่วงหลายปีที่ผ่านมา ตลอดหลายปีที่ผ่านมา ผู้เชี่ยวชาญจากพันธมิตรทั้ง 12 รายได้ร่วมกันศึกษาวิธีที่จะนำแบตเตอรี่จากรถยนต์ไฟฟ้ากลับมาใช้ใหม่ในลักษณะที่ทั้งยั่งยืนและคุ้มค่าในเชิงเศรษฐกิจ โครงการได้คิดค้นการใช้งานทั้งหมดขึ้นมา 8 รายการเพื่อเป็นเครื่องมือสาธิตและทดสอบที่สามารถนําไปใช้ในการดําเนินงานทางอุตสาหกรรมได้อย่างต่อเนื่อง โดยมุ่งเน้นไปที่การถอดประกอบแบตเตอรี่รถยนต์ไฟฟ้าเป็นหลัก เนื่องจากข้อกําหนดเบื้องต้นสําหรับการรีไซเคิลส่วนประกอบคือการแยกย่อย ส่วนประกอบออกเป็นส่วน ๆ และนี่ไม่ใช่งานที่ง่ายเลย

การถอดประกอบแบตเตอรี่นั้นซับซ้อนและอันตรายถึงชีวิต

“การถอดประกอบแบตเตอรี่ก่อให้เกิดความท้าทายที่สำคัญสามประการ” Anwar Al Assadi ผู้จัดการกลุ่มของ Fraunhofer IPA อธิบาย “ประการแรกคือคุณต้องมีผู้เชี่ยวชาญที่มีคุณสมบัติพิเศษ เนื่องจากการทำงานกับเทคโนโลยีไฟฟ้าแรงสูงจำเป็นต้องมีการฝึกอบรมพิเศษและมักจะใช้เวลานาน ประการที่สองคือการถอดประกอบด้วยตนเองนั้นต้องรับมือกับความเสี่ยงต่อสุขภาพ เนื่องจากไฟฟ้าแรงสูงและก๊าซอันตราย และหากโชคร้าย ไฟอาจลุกติดขึ้นเองได้ ประการที่สามคือการแยกย่อยด้วยมือนั้นใช้เวลานานมากและค่าใช้จ่ายก็สูงเช่นเดียวกัน ซึ่งมักจะทําให้การรีไซเคิลดูเหมือนจะไม่เกิดประโยชน์อะไรในขณะนี้”

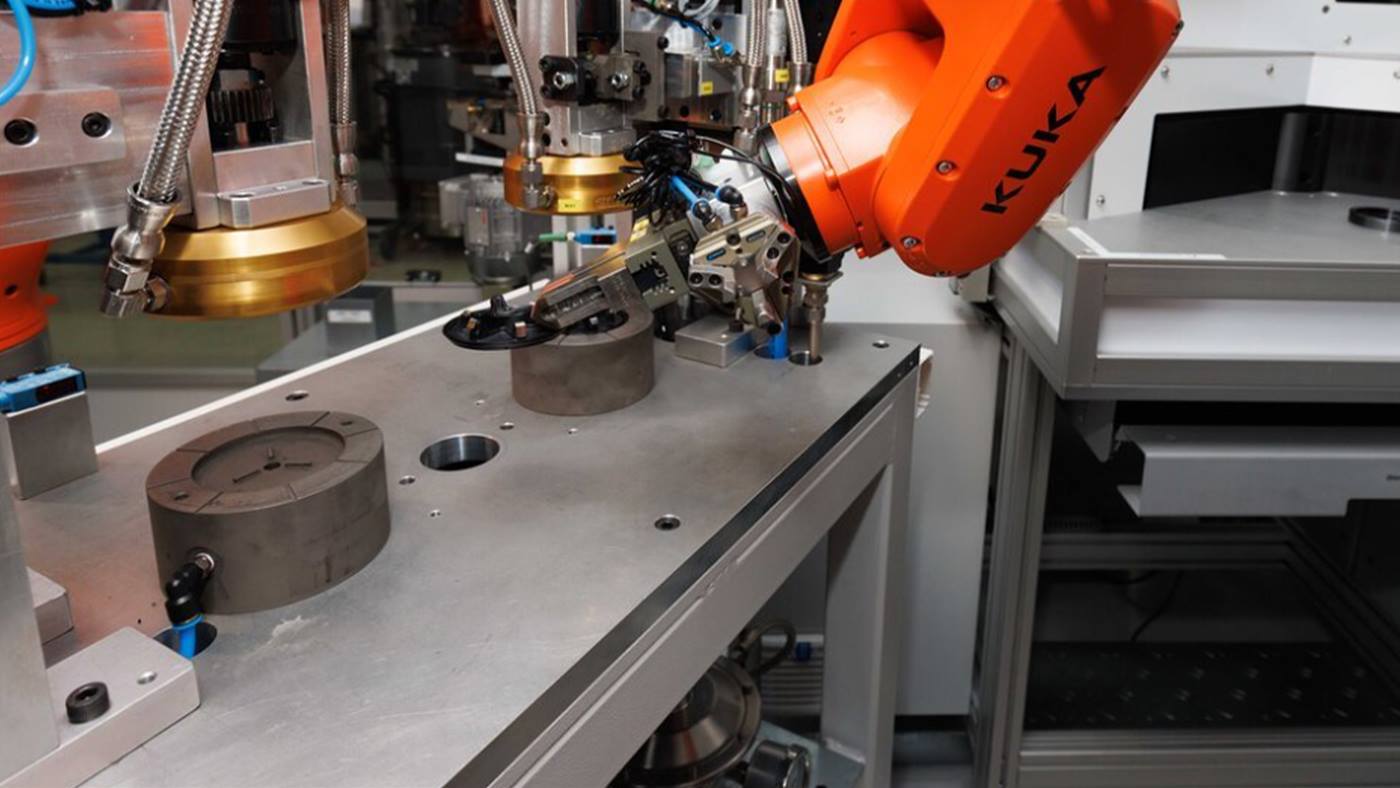

หุ่นยนต์อุตสาหกรรมดำเนินการอย่างระมัดระวังในระหว่างการถอดประกอบแบตเตอรี่

การถอดประกอบแบตเตอรี่โดยอัตโนมัตินับว่าเป็นการยิงปืนนัดเดียว แต่ได้นกถึงสองตัว

ความท้าทายที่ออกแบบมาเพื่อ

โซลูชันแบบใช้หุ่นยนต์ โดยเฉพาะ ตัวอย่างเช่น หุ่นยนต์ประกอบ

KR QUANTEC ที่มีน้ำหนักบรรทุก 270 ควบคุมการทำงานทั้งหมดโดย

ซอฟต์แวร์ “pitasc” ที่พัฒนาขึ้นที่ Fraunhofer IPA และควบคุมโดยใช้

KUKA.RobotSensorInterface ซึ่งช่วยลดความยุ่งยากในการเชื่อมต่อเซ็นเซอร์ภายนอก “วิธีนี้ช่วยให้เราสามารถ

ควบคุมขั้นตอนการถอดประกอบได้แบบเรียลไทม์ อีกทั้งยังทำให้

กระบวนการต่าง ๆ ที่ก่อนหน้านี้ต้องดำเนินการด้วยตนเองเป็นไปโดยอัตโนมัติ อีกด้วย” เทคโนโลยีการถอดประกอบแบตเตอรี่ของ KUKA จะช่วยแก้ไขปัญหาทั้งสามประการได้ในคราวเดียว โดยจะช่วย

ลดการขาดแคลนแรงงานที่มีทักษะ ลดความเสี่ยงด้านความปลอดภัย สำหรับพนักงาน และ

ประสิทธิภาพ ยังช่วยให้มั่นใจได้ว่าการรีไซเคิลแบตเตอรี่นั้นยังมีความคุ้มค่าทางเศรษฐกิจด้วยเช่นกัน

กฎระเบียบแบตเตอรี่ของสหภาพยุโรปที่เข้มงวดยิ่งขึ้นบังคับให้ต้องทำอะไรสักอย่าง

โดยผู้ผลิตจะต้องดำเนินการแก้ไขปัญหานี้กันต่อไป กฎระเบียบเรื่องแบตเตอรี่ของสหภาพยุโรปที่เข้มงวดยิ่งขึ้นอย่างมาก กำหนดให้แบตเตอรี่ใหม่ประกอบด้วยวัสดุรีไซเคิลในสัดส่วนที่เพิ่มขึ้น ตั้งแต่ปี 2023 แม้ว่าจะนำเข้ามาในยุโรปแล้วก็ตาม โครงการวิจัยที่ประสบความสำเร็จในเมือง Stuttgart แสดงให้เห็นอย่างน่าประทับใจว่าการสนับสนุนทางด้านเทคโนโลยีของ KUKA มีคุณค่าเพียงใด

ระบบอัตโนมัติเปิดโอกาสใหม่ ๆ ในการรีไซเคิลแบตเตอรี่

โดย

KR QUANTEC ทำงานในหลายขั้นตอน ตั้งแต่การคลายสกรูไปจนถึงการเปิดข้อต่อซีลหรือการแยกสายเคเบิล “สิ่งที่ซับซ้อนคือ

มีระบบแบตเตอรี่ที่แตกต่างกันจํานวนมาก ในตลาด” Anwar Al Assadi กล่าว “และด้านในแบตเตอรี่และชนิดก็ดูแตกต่างกัน” ในบางกรณี ผู้ผลิตจะเปลี่ยนดีไซน์ของระบบแบตเตอรี่ แม้จะอยู่ในรถซีรีส์เดียวกันก็ตาม

แต่ไม่ว่าแบตเตอรี่จะมาจากรถยนต์ไฟฟ้ารุ่นไหน KR QUANTEC ก็รู้วิธีจัดการกับสิ่งเหล่านี้

หุ่นยนต์ 6 แกนอย่าง

KR QUANTEC เหมาะกับงานนี้

การเคลื่อนได้อย่างอิสระถึง 6 ระดับ ทำให้หุ่นยนต์แบบข้อต่อสามารถปรับให้เข้ากับขนาดและรูปทรงต่าง ๆ ของระบบแบตเตอรี่ได้อย่างเหมาะสม อีกทั้งน้ำหนักบรรทุกยังสามารถรับมือกับ

แรงบิดที่สูง ได้อีกด้วย ซอฟต์แวร์หรือที่เรียกว่า

โซลูชัน “pitasc” เป็นกุญแจสำคัญที่ขาดไม่ได้และเมื่อใช้งานร่วมกับฮาร์ดแวร์ ทุกปัญหาก็จะหมดไป

โดยที่ลืมไปเลยว่ากำลังจัดการกับแบตเตอรี่ในรุ่นที่มีปัญหาอยู่

โครงสร้างโครงการของ Fraunhofer IPA แสดงให้เห็นถึงความยืดหยุ่นของหุ่นยนต์ KUKA

ระบบประมวลผลภาพที่รองรับ การตรวจจับสกรูและส่วนประกอบอื่นโดยอัตโนมัติทำให้ไม่จำเป็นต้องออกแรงสอน

KR QUANTEC ในขั้นตอนต่าง ๆ ของกระบวนการ เพื่อหลีกเลี่ยงไม่ให้เกิดการชนปะทะกับส่วนประกอบต่าง ๆ จึงมี

การตรวจสอบความสำเร็จด้วยเซ็นเซอร์และระบบกล้อง 3 มิติ หลังจากถอดประกอบเสร็จแต่ละขั้นตอน จากนั้นจะมีการส่งสัญญาณไปยังระบบควบคุมกระบวนการส่วนกลาง คุณจึงสามารถมั่นใจได้ว่า

กระบวนการจะดำเนินไปอย่างราบรื่น

ระบบต้องยืดหยุ่นเพราะแบตเตอรี่ส่วนใหญ่มีการออกแบบหลากหลาย

Al Assadi กล่าวว่าสิ่งที่ซับซ้อนคือผู้ผลิตรถยนต์จะต้องใส่ส่วนประกอบต่าง ๆ ลงในพื้นที่ขนาดเล็กมาก ของแบตเตอรี่ให้ได้มากที่สุด ซึ่งเป็นการจำกัดขอบเขตการเคลื่อนที่ในระหว่างการถอดประกอบอย่างมาก ความท้าทายอื่น ๆ ได้แก่ ตำแหน่งของสายเคเบิลที่แตกต่างกัน หรือการยึดติดต่าง ๆ ในแบตเตอรี่ ซึ่งการคลายโดยอัตโนมัตินั้นยากกว่าการคลายสกรูอย่างมาก “เราพบโซลูชันสำหรับเรื่องนี้ด้วย ซึ่งตอนนี้เรากำลังพัฒนาสำหรับการใช้งานในอุตสาหกรรมอย่างต่อเนื่อง” การสร้างระบบที่ยืดหยุ่น เป็นสิ่งสำคัญ เหตุผลหนึ่งที่สำคัญคือโดยพื้นฐานแล้ว การออกแบบแบตเตอรี่จะมีการเปลี่ยนแปลงทุก ๆ หกเดือนโดยประมาณ

KR QUANTEC นั้นน่าดึงดูดสำหรับงานต่าง ๆ

ความอเนกประสงค์ เป็นหนึ่งในข้อดีหลักของ

ซีรีส์ KR QUANTEC : “

รูปทรงที่เพรียวบาง และ

พื้นที่ติดตั้งขนาดเล็กของ QUANTEC ทำให้สามารถสร้าง

ระบบที่ยืดหยุ่นและมองการณ์ไกลได้ ” Thomas Schmidberger ผู้จัดการฝ่ายพัฒนาธุรกิจระดับโลกด้านอิเล็กทรอนิกส์ของ KUKA กล่าว “นอกจากนี้หุ่นยนต์รุ่นนี้ยังได้รับการรับรอง ESD ตามมาตรฐานเช่นเดียวกับหุ่นยนต์ของ KUKA ทั้งหมดอีกด้วย ทั้งนี้ก็เพื่อให้

จัดการส่วนประกอบที่ไวต่อไฟฟ้าสถิตได้อย่างปลอดภัย ”

KR QUANTEC เชี่ยวชาญทุกงานทุกรูปแบบ เพียงแค่สะบัด "ข้อมือ"

ยิ่งไปกว่านั้น ตัวควบคุม DC ยังทำให้

KR QUANTEC หุ่นยนต์แบบข้อต่อรุ่นใหม่ ประหยัดพลังงานเป็นพิเศษ อีกด้วย โดยการใช้พลังงานลดลงอย่างมากทั้งในการเคลื่อนไหวและในโหมดสแตนด์บาย ในการเคลื่อนไหวด้านการผลิต หุ่นยนต์แบบหกแกน

ใช้พลังงานน้อยกว่ารุ่นก่อนประมาณ 30 เปอร์เซ็นต์ และใช้พลังงาน

น้อยลงถึง 60 เปอร์เซ็นต์ ในโหมดการทำงาน “รอควบคุม” ซึ่งเป็นผลมาจากการนำพลังงานเบรกกลับมาใช้ใหม่

หุ่นยนต์อุตสาหกรรมที่สามารถทำได้มากกว่าการถอดประกอบโดยอัตโนมัติ

ทำให้

หุ่นยนต์แบบ 6 แกนอย่าง KR QUANTEC มีความน่าดึงดูดไม่เพียงแค่สำหรับการรีไซเคิลแบตเตอรี่รถยนต์ไฟฟ้าเท่านั้น แต่ยังรวมถึง

การใช้งานด้านอื่น ๆ ด้วย ระบบโมดูลาร์แบบลีนยังรับประกันได้ถึง

เทคโนโลยีที่ปรับแต่งได้และเวลาจัดส่งที่รวดเร็ว ส่งผลให้เมื่อพิจารณาจากทั้งหมดแล้ว

ต้นทุนรวมในการเป็นเจ้าของ (TCO) ยังอยู่ในระดับต่ำ อีกด้วย เนื่องจากค่าใช้จ่ายในการบำรุงรักษาลดลงและจำนวนชิ้นส่วนอะไหล่ลดลง

KR QUANTEC มีความโดดเด่นในด้านความยืดหยุ่นที่สูงและ TCO ต่ำ

น้ำหนักบรรทุก 120 ถึง 300 กิโลกรัมทำให้รุ่นจาก

ซีรีส์ KR QUANTEC จัดอยู่ในกลุ่มที่รับน้ำหนักได้สูง อีกทั้งยังมี

น้ำหนักบรรทุกและระยะยืดที่มากที่สุดในกลุ่มผลิตภัณฑ์ ในตลาดอีกด้วย สามารถเพิ่มน้ำหนักบรรทุกในภาคสนามได้และโหมดการเคลื่อนไหวสำหรับกระบวนการคุณภาพสูงยังเป็น

การลงทุนที่คุ้มค่าในอนาคต สำหรับทุกการผลิตอีกด้วย

ปริมาณตลาดที่เติบโตอย่างรวดเร็ว

นอกจากนี้ยังใช้ได้กับภาคส่วนการถอดประกอบแบตเตอรี่ได้อีกด้วย โดยเฉพาะในขณะที่อุตสาหกรรมยานยนต์ไฟฟ้ามีการพัฒนาอย่างรวดเร็วในปีต่อไป: ผู้เชี่ยวชาญคาดว่าปริมาณตลาดโลกสำหรับรถยนต์ไฟฟ้าจะเพิ่มขึ้นจาก 420 พันล้านดอลลาร์สหรัฐ (2022) เป็น

มากกว่า 770 พันล้านดอลลาร์สหรัฐ ภายในปี 2028 ซีรีส์ทดสอบของโครงการแสดงให้เห็นแล้วว่า

ศักยภาพมหาศาลนี้ สามารถใช้ประโยชน์จากการรีไซเคิลแบตเตอรี่โดย OEM ของรถยนต์ (เช่น การรีไซเคิล EV ภายในองค์กร) ผู้ผลิตแบตเตอรี่ หรือบริษัทรีไซเคิลได้อย่างไร

บริษัทที่สนใจสามารถทดสอบความเป็นไปได้ในการถอดประกอบผลิตภัณฑ์โดยใช้หุ่นยนต์ช่วยได้ที่ Fraunhofer IPA นอกจากนี้ สถาบันยังดำเนินการปรับปรุงผลิตภัณฑ์สำหรับการถอดประกอบในเบื้องต้นอีกด้วย

ความร่วมมือระหว่าง KUKA และวิทยาศาสตร์ได้พิสูจน์ให้เห็นถึงคุณค่าแล้ว

อย่างไรก็ตาม งานโครงการไม่ใช่ประสบการณ์ใหม่สำหรับทุกคนที่เกี่ยวข้อง

KUKA และสถาบันวิจัยร่วมกันพัฒนาและทดสอบเทคโนโลยีบนพื้นฐานของความไว้วางใจมานานหลายทศวรรษ หุ่นยนต์รุ่นห้องคลีนรูมของ KUKA ได้รับการพัฒนาร่วมกันเมื่อประมาณ 20 ปีที่แล้ว ตามมาด้วย

การรับรอง ESD ของผลิตภัณฑ์จาก KUKA หลายสิบรายการ และโครงการอื่น ๆ อีกมากมาย

Thomas Schmidberger จาก KUKA และ Anwar Al Assadi ผู้จัดการโครงการที่ Fraunhofer IPA รู้สึกยินดีกับความร่วมมือที่ประสบความสำเร็จ

การทํางานร่วมกันระหว่างอุตสาหกรรมและวิทยาศาสตร์ ที่พิสูจน์ตัวเองอีกครั้งใน “DeMoBat”: “เราได้สร้างศูนย์ทดสอบที่ใหญ่ที่สุดในยุโรปสำหรับการถอดประกอบแบตเตอรี่” Anwar Al Assadi กล่าวอย่างภาคภูมิใจ “และเราก็ได้แสดงให้เห็นว่าโซลูชันระบบอัตโนมัติมีบทบาทสำคัญอย่างไร ในการทำให้การขับเคลื่อนด้วยพลังงานไฟฟ้ามีความยั่งยืนมากขึ้น ”