이 플라스틱 가공업체는 특히 자동차 산업의 고객에게 서비스를 제공합니다. 현재 451명의 직원이 근무하는

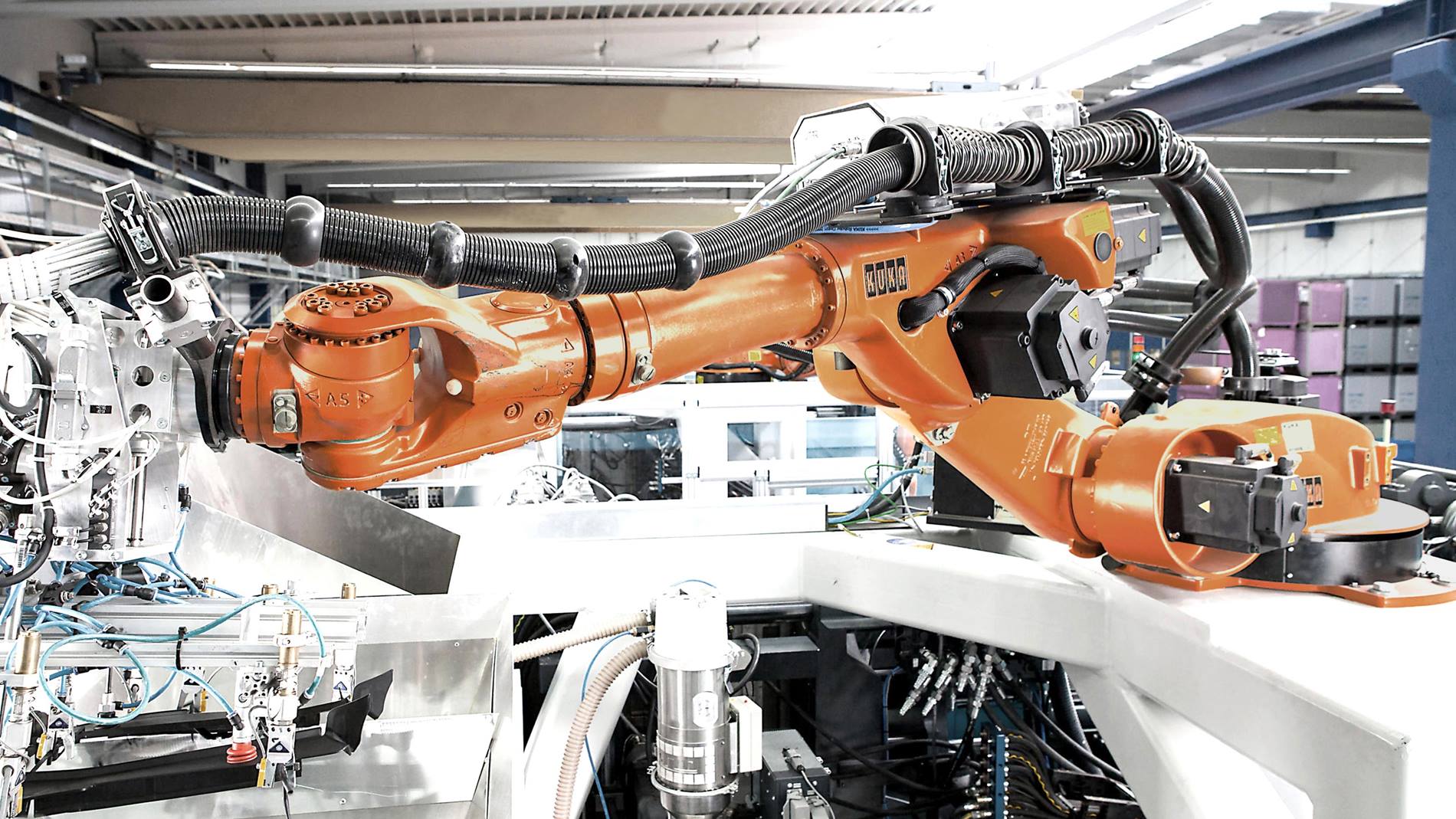

Borscheid + Wenig는 2년 전 게르스트호펜(Gersthofen)에 또 다른 공장을 열었습니다. 그곳에서 이 플라스틱 전문가는 잘 알려진 독일의 자동차 제조업체를 위해 특히 DEMAG 사출 성형기에서 두 대의 KUKA 로봇을 사용하여 엔진룸의 커버를 제조합니다.

배치 및 조립을 위한 산업용 로봇

사출성형기에서 제거하는 작업뿐만 아니라 캐비티 및 조립 장치로 할당하는 작업 또한 최대한 정밀하고 반복 정확하게 운용할 수 있는 솔루션을 찾았습니다. 이러한 다양한 작업 단계를 하나의 설비에서 자동화하기 위해서는 산업용 로봇의 사용만이 적합했습니다. 또한 클립을 동일한 셀 내의 부품으로 조립하는 후속 작업도 완전 자동화해야 했습니다.

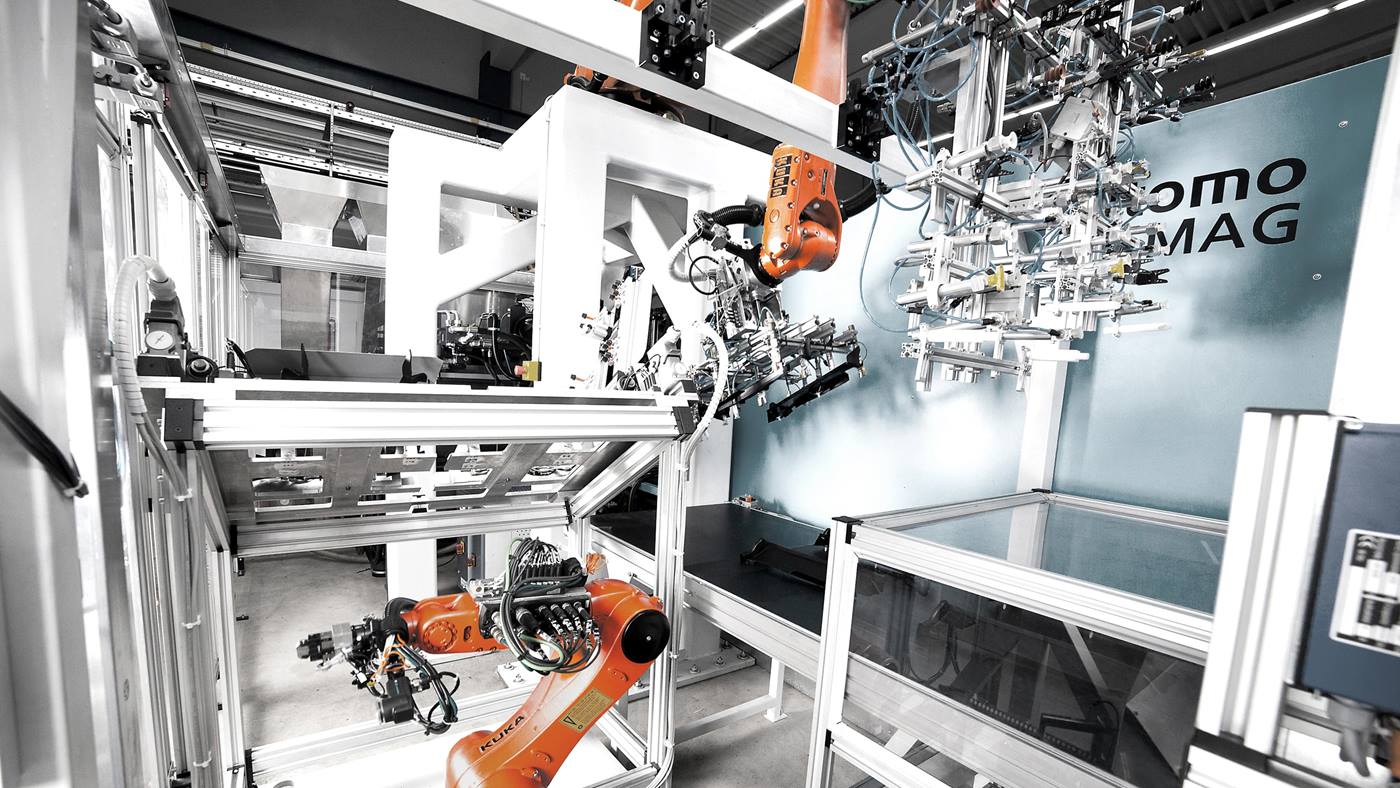

하나의 팀으로서 작동하는 2대의 KUKA 로봇

가장 먼저 KUKA KR 60 L30-4 KS 로봇이 사출 성형기에서 반제품을 제거합니다. 경질부는 다른 캐비티로 할당되며, 인서트 사출된 반제품이 주형에서 제거됩니다. 이어서 스프루가 제거되고, 로봇이 부품을 조립 장치에 배치합니다. 여기에서 두 번째 KUKA 로봇인 KR AGILUS 시리즈의 소형 로봇이 투입됩니다.

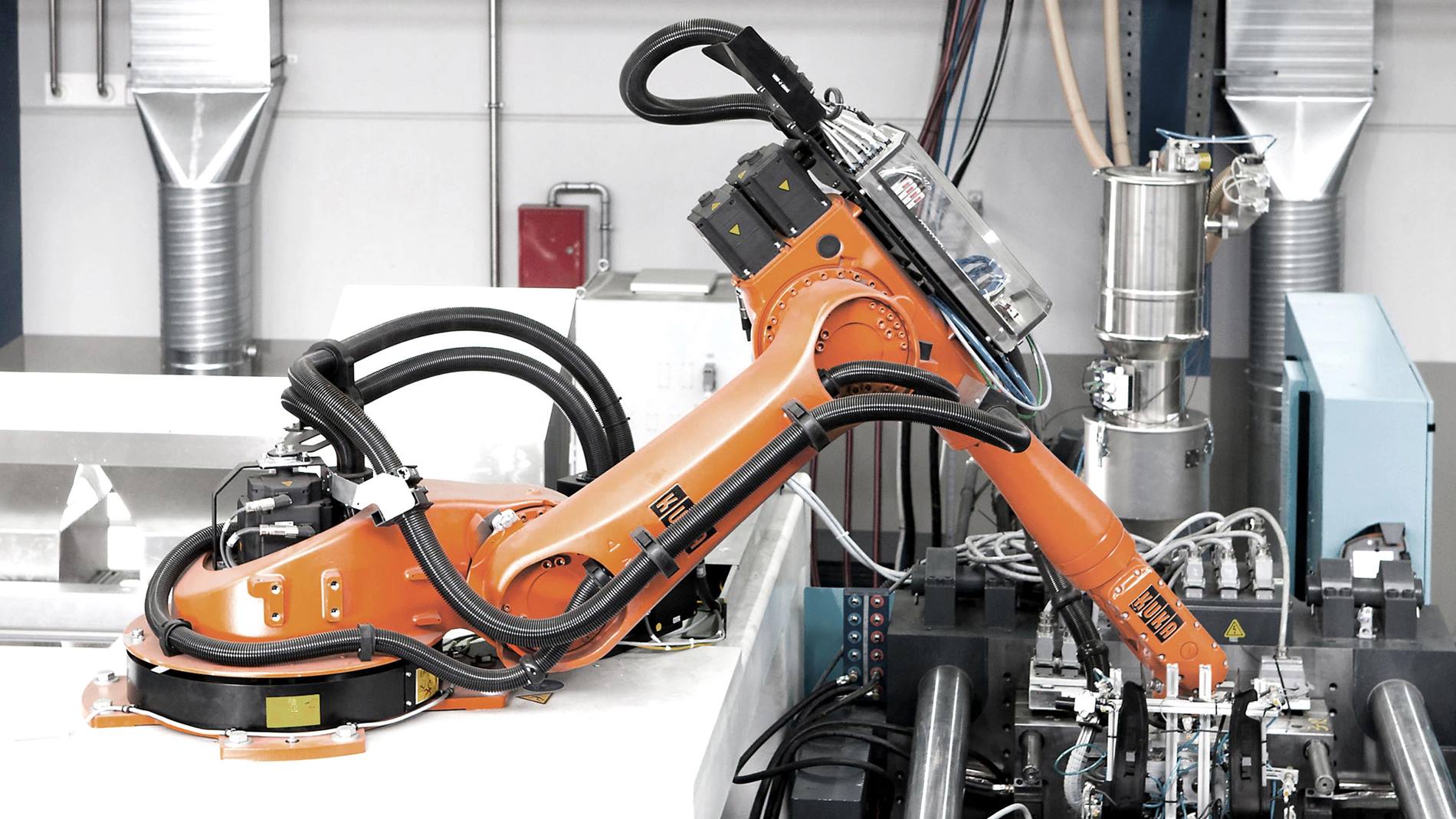

KR 10 R900 유형의 이 작은 6축 로봇은 매우 콤팩트한 공간 절약형 셀의 하단 영역에 위치해 있으며, 하단 영역에서 조립 장치로 접근합니다. 이 로봇은 가장 먼저 Cognex 카메라를 사용하여 반제품의 마지막 충전 위치를 확인합니다. 이어서 그리퍼 집게를 사용하여 장착할 클립을 집어내고, 이것을 반제품 안으로 삽입합니다.

이때 클립 위치의 확인 또한 설치된 카메라를 통해 실행됩니다. 이 시점에서 KR 60이 다시 투입됩니다. KR 60은 장착된 완제품을 조립 장치에서 집어내어 완성된 부품을 운반하는 컨베이어 벨트에 내려놓습니다.

10kg의 가반하중 및 900mm의 작업 반경으로 이 소형 로봇은 최고 수준의 제조 품질을 구현합니다. 최단 사이클 타임은 소형 로봇의 공통적인 특징입니다. 로봇의 고속성 및 높은 정밀성으로

KR AGILUS는 초소형 부품도 빠르고 정확하게 원하는 위치에 배치할 수 있습니다. 이외에도 로봇 및 상응하는

컨트롤러 KR C4로 구성된 콤팩트 시스템은 협소한 공간에도 설치할 수 있습니다.

분업으로 생산성과 품질이 향상하다

이 솔루션으로 Borscheid + Wenig는 안정적이고 일정하게 유지되는 시리즈 생산을 구현하고, 최종 고객에 안정적으로 공급할 수 있습니다. 공장은 매일 3교대 작업으로 2,000~2,500개의 부품을 세 가지 버전으로 생산합니다. 두 개 로봇의 분업을 통해 Borscheid + Wenig는 더 적은 가동 정지 시간을 달성하며, 이에 따라 작업을 더 빠르게 실행할 수 있습니다. 생산성과 품질이 상당히 증가할 수 있었습니다.